Изобретение относится к станкостроению и предназначено для шлифования длинных наружных поверхностей цилиндрических деталей, преимущественно наружных цилиндрических поверхностей штоков гидроцилиндров автокранов и подобных им изделий.

Известен также станок для доводки наружных цилиндрических поверхностей деталей, снабженный приводными механиз- мами вращения деталей, закрепленными в нижней части двусторонних штоков поршневых пневмоприводов и соединенными с измерительными головками, Кроме того, каждый механизм равномерного вращения детали выполнен в виде одноступенчатого редуктора, размещенного на его выходном валу рычага с ведущим валком, одностороннего зубчатого сектора, установленного с возможностью зацепления с расположен- ным на корпусе редуктора червяком и гитары со сменными зубчатыми колесами, расположенными между выходным валом редуктора и валом ведущего валка.

Недостатком известного станка являет- ся увеличение отклонения от круглости длинных наружных цилиндрических поверхностей деталей и отклонения от профиля продольного сечения шлифуемых длинных базовых цилиндрических поверхностей, что снижает точность и производительность обработки деталей.

Целью изобретения является повышение точности обработки при шлифовании длинных наружных цилиндрических повер- хностей деталей.

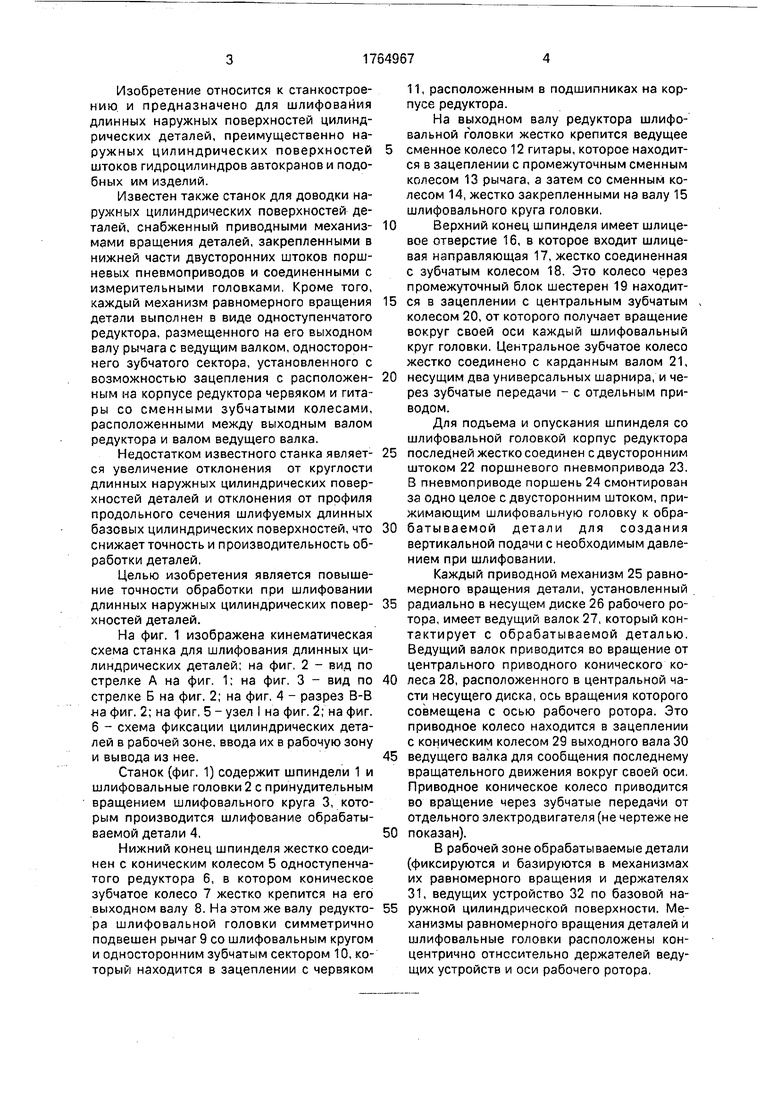

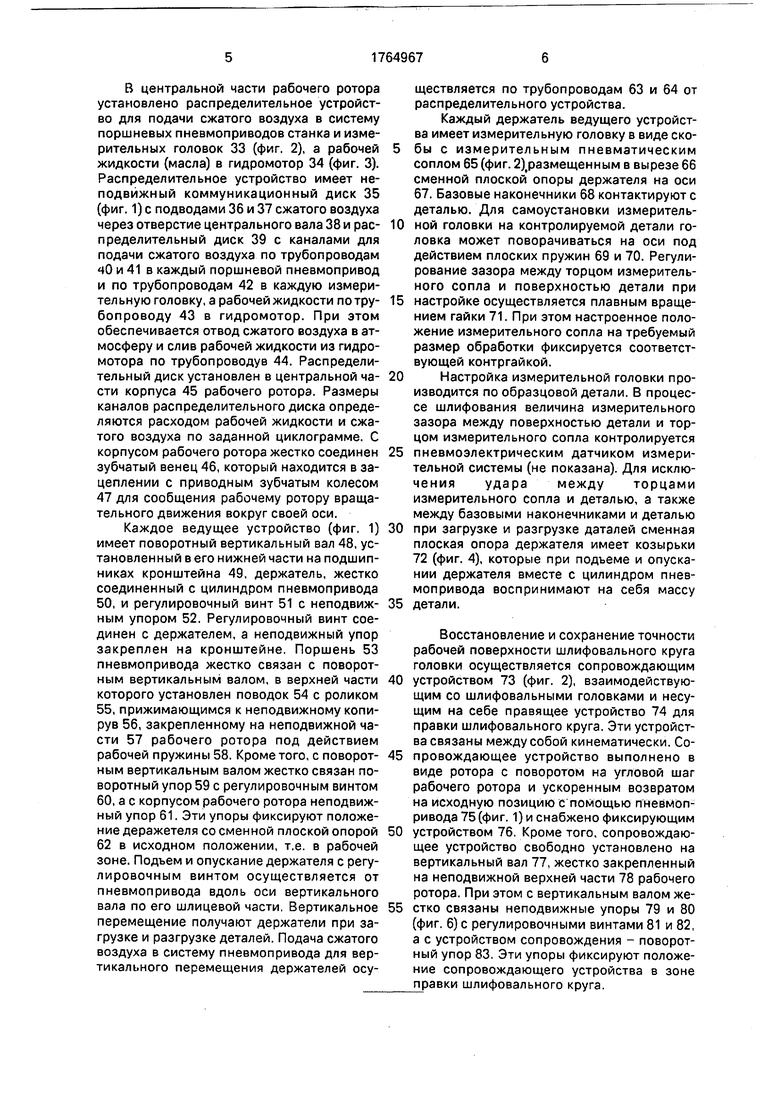

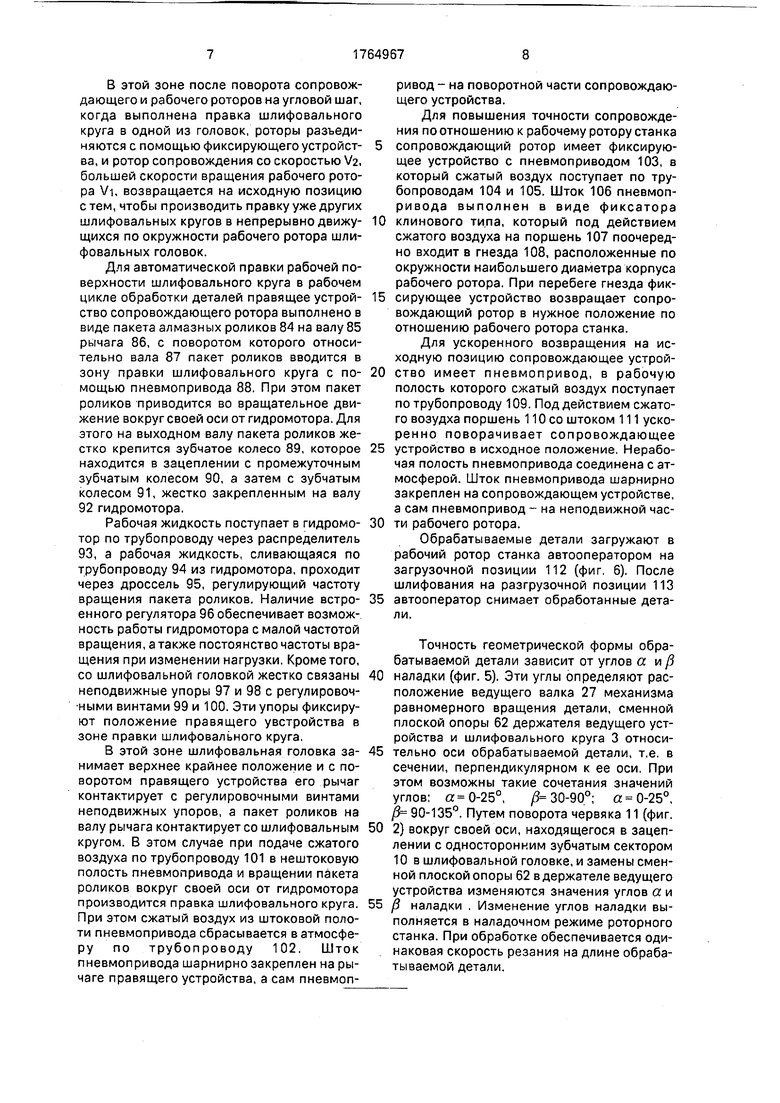

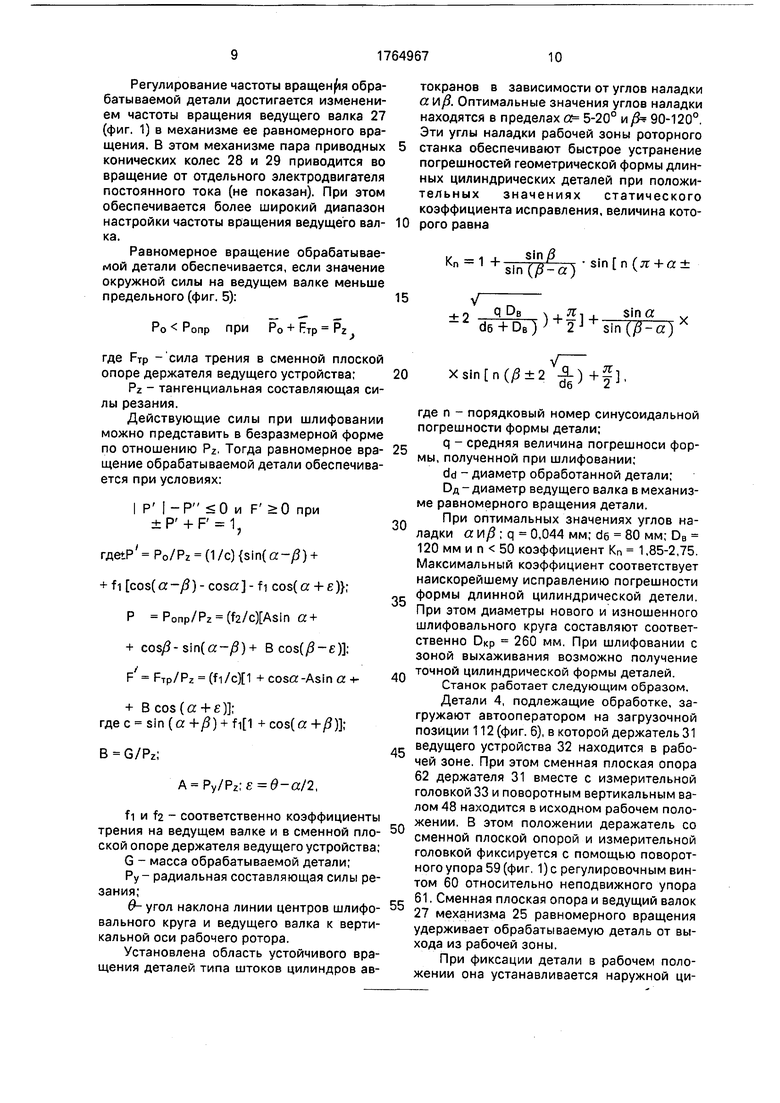

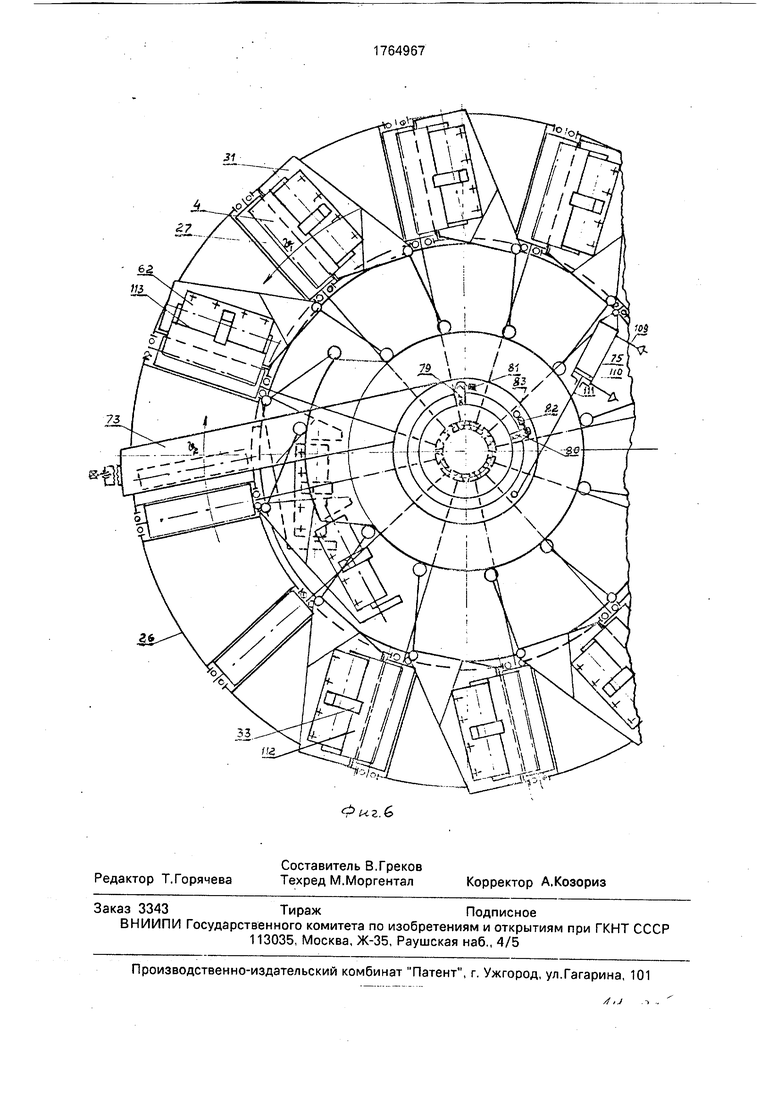

На фиг. 1 изображена кинематическая схема станка для шлифования длинных цилиндрических деталей; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - вид по стрелке Б на фиг. 2; на фиг. 4 - разрез В-В .на фиг. 2; на фиг. 5 - узел I на фиг, 2; на фиг. 6 - схема фиксации цилиндрических деталей в рабочей зоне, ввода их в рабочую зону и вывода из нее.

Станок (фиг. 1) содержит шпиндели 1 и шлифовальные головки 2 с принудительным вращением шлифовального круга 3, которым производится шлифование обрабатываемой детали 4,

Нижний конец шпинделя жестко соединен с коническим колесом 5 одноступенчатого редуктора 6, в котором коническое зубчатое колесо 7 жестко крепится на его выходном валу 8. На этом же валу редукто- ра шлифовальной головки симметрично подвешен рычаг 9 со шлифовальным кругом и односторонним зубчатым сектором 10, который находится в зацеплении с червяком

11, расположенным в подшипниках на корпусе редуктора.

На выходном валу редуктора шлифовальной головки жестко крепится ведущее сменное колесо 12 гитары, которое находится в зацеплении с промежуточным сменным колесом 13 рычага, а затем со сменным колесом 14, жестко закрепленными на валу 15 шлифовального круга головки.

Верхний конец шпинделя имеет шлице- вое отверстие 16, в которое входит шлице- вая направляющая 17, жестко соединенная с зубчатым колесом 18. Это колесо через промежуточный блок шестерен 19 находится в зацеплении с центральным зубчатым колесом 20, от которого получает вращение вокруг своей оси каждый шлифовальный круг головки. Центральное зубчатое колесо жестко соединено с карданным валом 21, несущим два универсальных шарнира, и через зубчатые передачи - с отдельным приводом.

Для подъема и опускания шпинделя со шлифовальной головкой корпус редуктора последней жестко соединен с двусторонним штоком 22 поршневого пневмопривода 23. В пневмоприводе поршень 24 смонтирован за одно целое с двусторонним штоком, прижимающим шлифовальную головку к обрабатываемой детали для создания вертикальной подачи с необходимым давлением при шлифовании.

Каждый приводной механизм 25 равномерного вращения детали, установленный радиально в несущем диске 26 рабочего ротора, имеет ведущий валок 27, который кон- тактирует с обрабатываемой деталью. Ведущий валок приводится во вращение от центрального приводного конического колеса 28, расположенного в центральной части несущего диска, ось вращения которого совмещена с осью рабочего ротора. Это приводное колесо находится в зацеплении с коническим колесом 29 выходного вала 30 ведущего валка для сообщения последнему вращательного движения вокруг своей оси. Приводное коническое колесо приводится во вращение через зубчатые передачи от отдельного электродвигателя (не чертеже не показан).

В рабочей зоне обрабатываемые детали (фиксируются и базируются в механизмах их равномерного вращения и держателях 31, ведущих устройство 32 по базовой наружной цилиндрической поверхности. Механизмы равномерного вращения деталей и шлифовальные головки расположены кон- центрично относительно держателей ведущих устройств и оси рабочего ротора,

В центральной части рабочего ротора установлено распределительное устройство для подачи сжатого воздуха в систему поршневых пневмоприводов станка и измерительных головок 33 (фиг. 2), а рабочей жидкости (масла) в гидромотор 34 (фиг. 3). Распределительное устройство имеет неподвижный коммуникационный диск 35 (фиг. 1) с подводами 36 и 37 сжатого воздуха через отверстие центрального вала 38 и распределительный диск 39 с каналами для подачи сжатого воздуха по трубопроводам 40 и 41 в каждый поршневой пневмопривод и по трубопроводам 42 в каждую измерительную головку, а рабочей жидкости по трубопроводу 43 в гидромотор. При этом обеспечивается отвод сжатого воздуха в атмосферу и слив рабочей жидкости из гидромотора по трубопроводув 44. Распределительный диск установлен в центральной части корпуса 45 рабочего ротора. Размеры каналов распределительного диска определяются расходом рабочей жидкости и сжатого воздуха по заданной циклограмме. С корпусом рабочего ротора жестко соединен зубчатый венец 46, который находится в зацеплении с приводным зубчатым колесом 47 для сообщения рабочему ротору вращательного движения вокруг своей оси.

Каждое ведущее устройство (фиг, 1) имеет поворотный вертикальный вал 48, установленный в его нижней части на подшипниках кронштейна 49, держатель, жестко соединенный с цилиндром пневмопривода 50, и регулировочный винт 51 с неподвижным упором 52. Регулировочный винт соединен с держателем, а неподвижный упор закреплен на кронштейне. Поршень 53 пневмопривода жестко связан с поворотным вертикальным валом, в верхней части которого установлен поводок 54 с роликом 55, прижимающимся к неподвижному копи- рув 56, закрепленному на неподвижной части 57 рабочего ротора под действием рабочей пружины 58. Кроме того, с поворотным вертикальным валом жестко связан поворотный упор 59 с регулировочным винтом 60, а с корпусом рабочего ротора неподвижный упор 61. Эти упоры фиксируют положение деражетеля со сменной плоской опорой 62 в исходном положении, т.е. в рабочей зоне. Подъем и опускание держателя с регулировочным винтом осуществляется от пневмопривода вдоль оси вертикального вала по его шлицевой части, Вертикальное перемещение получают держатели при загрузке и разгрузке деталей. Подача сжатого воздуха в систему пневмопривода для вертикального перемещения держателей осуществляется по трубопроводам 63 и 64 от распределительного устройства.

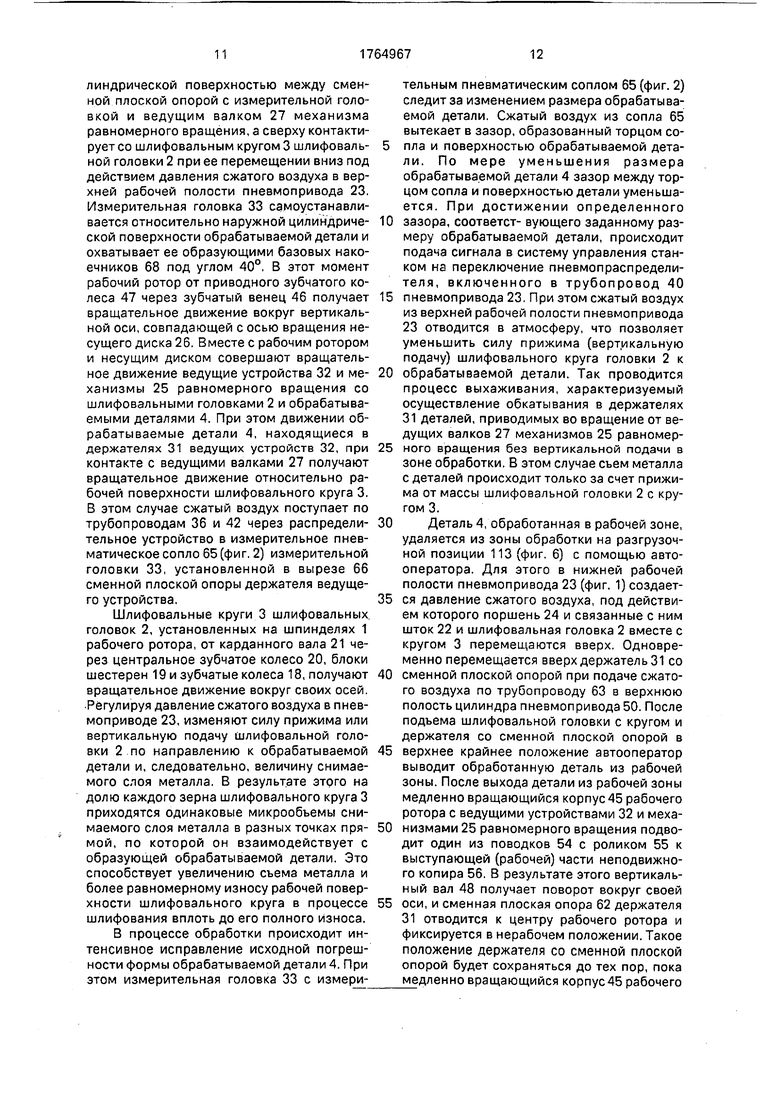

Каждый держатель ведущего устройства имеет измерительную головку в виде скобы с измерительным пневматическим соплом 65 (фиг. 2)(размещенным в вырезе 66 сменной плоской опоры держателя на оси 67. Базовые наконечники 68 контактируют с деталью. Для самоустановки измерительной головки на контролируемой детали головка может поворачиваться на оси под действием плоских пружин 69 и 70. Регулирование зазора между торцом измерительного сопла и поверхностью детали при

настройке осуществляется плавным вращением гайки 71. При этом настроенное положение измерительного сопла на требуемый размер обработки фиксируется соответствующей контргайкой.

Настройка измерительной головки производится по образцовой детали. В процессе шлифования величина измерительного зазора между поверхностью детали и торцом измерительного сопла контролируется

пневмоэлектрическим датчиком измерительной системы (не показана). Для исключения удара между торцами измерительного сопла и деталью, а также между базовыми наконечниками и деталью

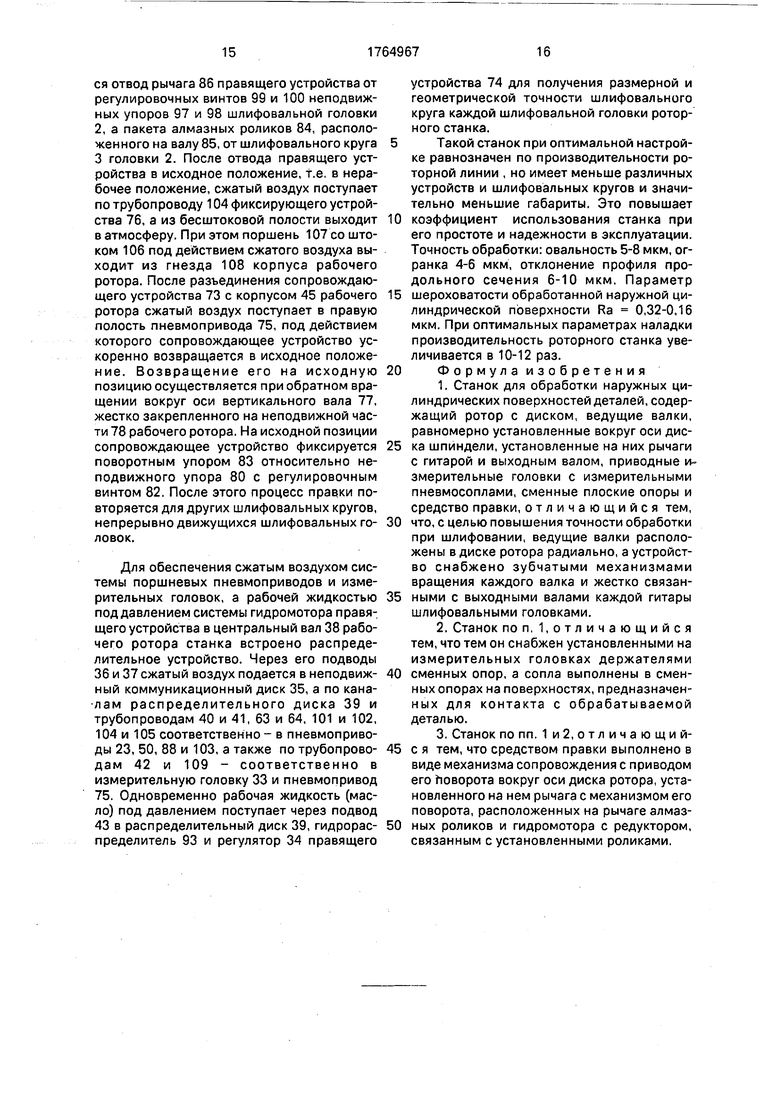

при загрузке и разгрузке даталей сменная плоская опора держателя имеет козырьки 72 (фиг. 4), которые при подъеме и опускании держателя вместе с цилиндром пневмопривода воспринимают на себя массу

детали.

Восстановление и сохранение точности рабочей поверхности шлифовального круга головки осуществляется сопровождающим

устройством 73 (фиг. 2), взаимодействующим со шлифовальными головками и несущим на себе правящее устройство 74 для правки шлифовального круга. Эти устройства связаны между собой кинематически. Сопровождающее устройство выполнено в виде ротора с поворотом на угловой шаг рабочего ротора и ускоренным возвратом на исходную позицию с помощью пневмопривода 75 (фиг. 1) и снабжено фиксирующим

устройством 76. Кроме того, сопровождающее устройство свободно установлено на вертикальный вал 77, жестко закрепленный на неподвижной верхней части 78 рабочего ротора. При этом с вертикальным валом жестко связаны неподвижные упоры 79 и 80 (фиг. 6) с регулировочными винтами 81 и 82, а с устройством сопровождения - поворотный упор 83. Эти упоры фиксируют положение сопровождающего устройства в зоне правки шлифовального круга.

В этой зоне после поворота сопровождающего и рабочего роторов на угловой шаг, когда выполнена правка шлифовального круга в одной из головок, роторы разъединяются с помощью фиксирующего устройства, и ротор сопровождения со скоростью V2, большей скорости вращения рабочего ротора Vi, возвращается на исходную позицию с тем, чтобы производить правку уже других шлифовальных кругов в непрерывно движущихся по окружности рабочего ротора шлифовальных головок.

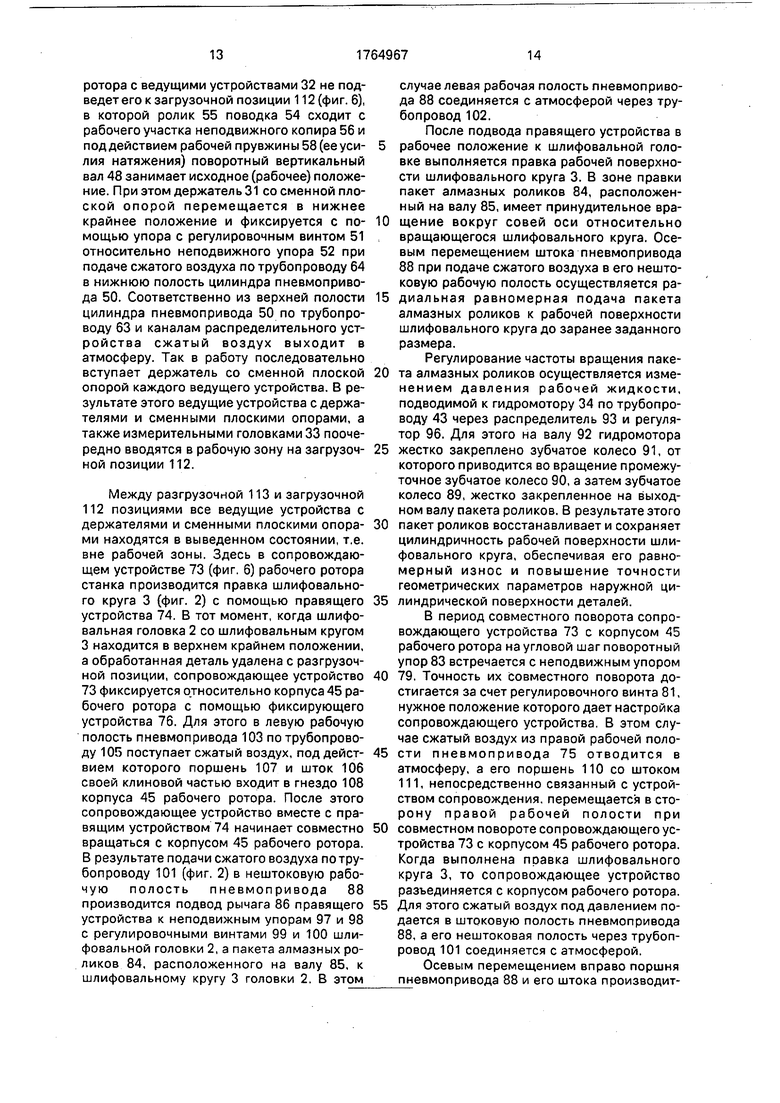

Для автоматической правки рабочей поверхности шлифовального круга в рабочем цикле обработки деталей правящее устройство сопровождающего ротора выполнено в виде пакета алмазных роликов 84 на валу 85 рычага 86, с поворотом которого относительно вала 87 пакет роликов вводится в зону правки шлифовального круга с помощью пневмопривода 88. При этом пакет роликов приводится во вращательное движение вокруг своей оси от гидромотора. Для этого на выходном валу пакета роликов жестко крепится зубчатое колесо 89, которое находится в зацеплении с промежуточным зубчатым колесом 90, а затем с зубчатым колесом 91, жестко закрепленным на валу 92 гидромотора.

Рабочая жидкость поступает в гидромотор по трубопроводу через распределитель 93, а рабочая жидкость, сливающаяся по трубопроводу 94 из гидромотора, проходит через дроссель 95, регулирующий частоту вращения пакета роликов. Наличие встроенного регулятора 96 обеспечивает возможность работы гидромотора с малой частотой вращения, а также постоянство частоты вращения при изменении нагрузки. Кроме того, со шлифовальной головкой жестко связаны неподвижные упоры 97 и 98 с регулировочными винтами 99 и 100. Эти упоры фиксируют положение правящего увстройства в зоне правки шлифовального круга.

В этой зоне шлифовальная головка занимает верхнее крайнее положение и с поворотом правящего устройства его рычаг контактирует с регулировочными винтами неподвижных упоров, а пакет роликов на валу рычага контактирует со шлифовальным кругом. В этом случае при подаче сжатого воздуха по трубопроводу 101 в нештоковую полость пневмопривода и вращении пакета роликов вокруг своей оси от гидромотора производится правка шлифовального круга. При этом сжатый воздух из штоковой полоти пневмопривода сбрасывается в атмосферу по трубопроводу 102. Шток пневмопривода шарнирно закреплен на рычаге правящего устройства, а сам пневмопривод - на поворотной части сопровождающего устройства.

Для повышения точности сопровождения по отношению к рабочему ротору станка

сопровождающий ротор имеет фиксирующее устройство с пневмоприводом 103, в который сжатый воздух поступает по трубопроводам 104 и 105. Шток 106 пневмопривода выполнен в виде фиксатора

клинового типа, который под действием сжатого воздуха на поршень 107 поочередно входит в гнезда 108, расположенные по окружности наибольшего диаметра корпуса рабочего ротора. При перебеге гнезда фиксирующее устройство возвращает сопровождающий ротор в нужное положение по отношению рабочего ротора станка.

Для ускоренного возвращения на исходную позицию сопровождающее устройство имеет пневмопривод, в рабочую полость которого сжатый воздух поступает по трубопроводу 109. Под действием сжатого возудха поршень 110 со штоком 111 ускоренно поворачивает сопровождающее

устройство в исходное положение. Нерабочая полость пневмопривода соединена с атмосферой. Шток пневмопривода шарнирно закреплен на сопровождающем устройстве, а сам пневмопривод - на неподвижной части рабочего ротора.

Обрабатываемые детали загружают в рабочий ротор станка автооператором на загрузочной позиции 112 (фиг, 6). После шлифования на разгрузочной позиции 113

автооператор снимает обработанные детали.

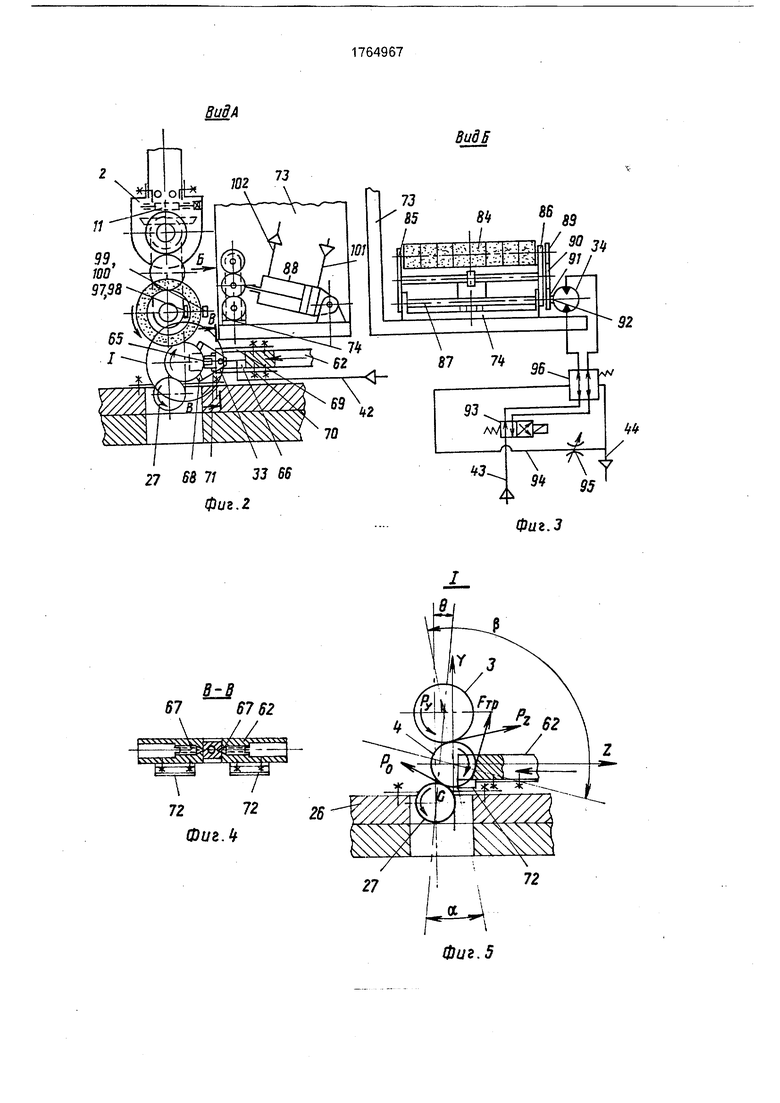

Точность геометрической формы обрабатываемой детали зависит от углов а и /3

наладки (фиг. 5). Эти углы определяют расположение ведущего валка 27 механизма равномерного вращения детали, сменной плоской опоры 62 держателя ведущего устройства и шлифовального круга 3 относительно оси обрабатываемой детали, т.е. в сечении, перпендикулярном к ее оси, При этом возможны такие сочетания значений углов; « 0-25°, р 30-90°; а 0-25°, /Ј 90-135°. Путем поворота червяка 11 (фиг.

2) вокруг своей оси, находящегося в зацеплении с односторонним зубчатым сектором 10 в шлифовальной головке, и замены сменной плоской опоры 62 в держателе ведущего устройства изменяются значения углов а и

/3 наладки . Изменение углов наладки выполняется в наладочном режиме роторного станка. При обработке обеспечивается одинаковая скорость резания на длине обрабатываемой детали.

Регулирование частоты вращения обрабатываемой детали достигается изменением частоты вращения ведущего валка 27 (фиг. 1) в механизме ее равномерного вращения. В этом механизме пара приводных конических колес 28 и 29 приводится во вращение от отдельного электродвигателя постоянного тока (не показан). При этом обеспечивается более широкий диапазон настройки частоты вращения ведущего валка.

Равномерное вращение обрабатываемой детали обеспечивается, если значение окружной силы на ведущем валке меньше предельного (фиг. 5):

при Ро +

где FTp - сила трения в сменной плоской опоре держателя ведущего устройства;

Pz - тангенциальная составляющая силы резания.

Действующие силы при шлифовании можно представить в безразмерной форме по отношению PZ. Тогда равномерное вращение обрабатываемой детали обеспечивается при условиях:

I Р | -Р 0 и F 0 при ±P + F 1

Po/Pz 0 /с) {sin( a-fi} + + f 1 cos( a -/) - cosa - f 1 cos( a + e )}; P PonP/Pz (f2/c)Asin a + + («-/)+ Bcos(-e): F Fyp/Pz (fi/c)1 + cosa-Asin a -t+ В cos (a + e ); rflec sin(a+/) + + cos( «+Ј);

В G/P2;

A Py/Pz;Ј 0-a/2,

fi и f2 - соответственно коэффициенты трения на ведущем валке и в сменной плоской опоре держателя ведущего устройства;

G - масса обрабатываемой детали;

Ру- радиальная составляющая силы резания;

в- угол наклона линии центров шлифовального круга и ведущего валка к вертикальной оси рабочего ротора.

Установлена область устойчивого вращения деталей типа штоков цилиндров автокранов в зависимости от углов наладки а иД Оптимальные значения углов наладки находятся в пределах « 5-20° и (& 90-120°. Эти углы наладки рабочей зоны роторного

станка обеспечивают быстрое устранение погрешностей геометрической формы длинных цилиндрических деталей при положительных значениях статического коэффициента исправления, величина которого равна

1+,ln /i-grsln n + g±

15

+ о Q рв ч , пл , sin a Y d6 + DB) 2J sin(Ј-a)

20

(уЗ±2

где п - порядковый номер синусоидальной погрешности формы детали;

q - средняя величина погрешноси формы, полученной при шлифовании;

dd - диаметр обработанной детали; DA-диаметр ведущего валка в механизме равномерного вращения детали.

При оптимальных значениях углов наладки a ; q 0,044 мм; de 80 мм; DB 120 мм и n 50 коэффициент Kn 1,85-2,75. Максимальный коэффициент соответствует наискорейшему исправлению погрешности

формы длинной цилиндрической детели. При этом диаметры нового и изношенного шлифовального круга составляют соответственно DKp 260 мм. При шлифовании с зоной выхаживания возможно получение

точной цилиндрической формы деталей. Станок работает следующим образом. Детали 4, подлежащие обработке, загружают автооператором на загрузочной позиции 112 (фиг. 6), в которой держатель 31

ведущего устройства 32 находится в рабочей зоне. При этом сменная плоская опора 62 держателя 31 вместе с измерительной головкой 33 и поворотным вертикальным валом 48 находится в исходном рабочем положении. В этом положении деражатель со сменной плоской опорой и измерительной головкой фиксируется с помощью поворотного упора 59 (фиг. 1) с регулировочным винтом 60 относительно неподвижного упора

61. Сменная плоская опора и ведущий валок 27 механизма 25 равномерного вращения удерживает обрабатываемую деталь от выхода из рабочей зоны.

При фиксации детали в рабочем положении она устанавливается наружной цилиндрической поверхностью между сменной плоской опорой с измерительной головкой и ведущим валком 27 механизма равномерного вращения, а сверху контактирует со шлифовальным кругом 3 шлифовальной головки 2 при ее перемещении вниз под действием давления сжатого воздуха в верхней рабочей полости пневмопривода 23. Измерительная головка 33 самоустанавливается относительно наружной цилиндрической поверхности обрабатываемой детали и охватывает ее образующими базовых нако- ечников 68 под углом 40°, В этот момент рабочий ротор от приводного зубчатого колеса 47 через зубчатый венец 46 получает вращательное движение вокруг вертикальной оси, совпадающей с осью вращения несущего диска 26. Вместе с рабочим ротором и несущим диском совершают вращательное движение ведущие устройства 32 и механизмы 25 равномерного вращения со шлифовальными головками 2 и обрабатываемыми деталями 4. При этом движении обрабатываемые детали 4, находящиеся в держателях 31 ведущих устройств 32, при контакте с ведущими валками 27 получают вращательное движение относительно рабочей поверхности шлифовального круга 3. В этом случае сжатый воздух поступает по трубопроводам 36 и 42 через распределительное устройство в измерительное пневматическое сопло 65 (фиг. 2) измерительной головки 33, установленной в вырезе 66 сменной плоской опоры держателя ведущего устройства.

Шлифовальные круги 3 шлифовальных головок 2, установленных на шпинделях 1 рабочего ротора, от карданного вала 21 через центральное зубчатое колесо 20, блоки шестерен 19 и зубчатые колеса 18, получают вращательное движение вокруг своих осей. Регулируя давление сжатого воздуха в пневмоприводе 23, изменяют силу прижима или вертикальную подачу шлифовальной головки 2 по направлению к обрабатываемой детали и, следовательно, величину снимаемого слоя металла. В результате этого на долю каждого зерна шлифовального круга 3 приходятся одинаковые микрообъемы снимаемого слоя металла в разных точках прямой, по которой он взаимодействует с образующей обрабатываемой детали. Это способствует увеличению съема металла и более равномерному износу рабочей поверхности шлифовального круга в процессе шлифования вплоть до его полного износа.

В процессе обработки происходит интенсивное исправление исходной погрешности формы обрабатываемой детали 4. При этом измерительная головка 33 с измерительным пневматическим соплом 65 (фиг. 2) следит за изменением размера обрабатываемой детали. Сжатый воздух из сопла 65 вытекает в зазор, образованный торцом сопла и поверхностью обрабатываемой детали. По мере уменьшения размера обрабатываемой детали 4 зазор между торцом сопла и поверхностью детали уменьшается. При достижении определенного

0 зазора, соответст- вующего заданному размеру обрабатываемой детали, происходит подача сигнала в систему управления станком на переключение пневмопраспредели- теля, включенного в трубопровод 40

5 пневмопривода 23, При этом сжатый воздух из верхней рабочей полости пневмопривода 23 отводится в атмосферу, что позволяет уменьшить силу прижима (вертикальную подачу) шлифовального круга головки 2 к

0 обрабатываемой детали. Так проводится процесс выхаживания, характеризуемый осуществление обкатывания в держателях 31 деталей, приводимых во вращение от ведущих валков 27 механизмов 25 равномер5 ного вращения без вертикальной подачи в зоне обработки. В этом случае съем металла с деталей происходит только за счет прижима от массы шлифовальной головки 2 с кругом 3.

0 Деталь 4, обработанная в рабочей зоне, удаляется из зоны обработки на разгрузочной позиции 113 (фиг. 6) с помощью автооператора. Для этого в нижней рабочей полости пневмопривода 23 (фиг, 1) создает5 ся давление сжатого воздуха, под действием которого поршень 24 и связанные с ним шток 22 и шлифовальная головка 2 вместе с кругом 3 перемещаются вверх. Одновременно перемещается вверх держатель 31 со

0 сменной плоской опорой при подаче сжатого воздуха по трубопроводу 63 в верхнюю полость цилиндра пневмопривода 50. После подъема шлифовальной головки с кругом и держателя со сменной плоской опорой в

5 верхнее крайнее положение автооператор выводит обработанную деталь из рабочей зоны. После выхода детали из рабочей зоны медленно вращающийся корпус 45 рабочего ротора с ведущими устройствами 32 и меха0 низмами 25 равномерного вращения подводит один из поводков 54 с роликом 55 к выступающей (рабочей) части неподвижного копира 56. В результате этого вертикальный вал 48 получает поворот вокруг своей

5 оси, и сменная плоская опора 62 держателя 31 отводится к центру рабочего ротора и фиксируется в нерабочем положении. Такое положение держателя со сменной плоской опорой будет сохраняться до тех пор, пока медленно вращающийся корпус45 рабочего

ротора с ведущими устройствами 32 не подведет его к загрузочной позиции 112 (фиг. 6), в которой ролик 55 поводка 54 сходит с рабочего участка неподвижного копира 56 и под действием рабочей прувжины 58 (ее усилия натяжения) поворотный вертикальный вал 48 занимает исходное (рабочее) положение. При этом держатель 31 со сменной плоской опорой перемещается в нижнее крайнее положение и фиксируется с помощью упора с регулировочным винтом 51 относительно неподвижного упора 52 при подаче сжатого воздуха по трубопроводу 64 в нижнюю полость цилиндра пневмопривода 50. Соответственно из верхней полости цилиндра пневмопривода 50 по трубопроводу 63 и каналам распределительного устройства сжатый воздух выходит в атмосферу. Так в работу последовательно вступает держатель со сменной плоской опорой каждого ведущего устройства. В результате этого ведущие устройства с держателями и сменными плоскими опорами, а также измерительными головками 33 поочередно вводятся в рабочую зону на загрузочной позиции 112.

Между разгрузочной 113 и загрузочной 112 позициями все ведущие устройства с держателями и сменными плоскими опорами находятся в выведенном состоянии, т.е. вне рабочей зоны. Здесь в сопровождающем устройстве 73 (фиг. 6) рабочего ротора станка производится правка шлифовального круга 3 (фиг. 2) с помощью правящего устройства 74. В тот момент, когда шлифовальная головка 2 со шлифовальным кругом 3 находится в верхнем крайнем положении, а обработанная деталь удалена с разгрузочной позиции, сопровождающее устройство 73 фиксируется относительно корпуса 45 рабочего ротора с помощью фиксирующего устройства 76. Для этого в левую рабочую полость пневмопривода 103 по трубопроводу 105 поступает сжатый воздух, под действием которого поршень 107 и шток 106 своей клиновой частью входит в гнездо 108 корпуса 45 рабочего ротора. После этого сопровождающее устройство вместе с правящим устройством 74 начинает совместно вращаться с корпусом 45 рабочего ротора. В результате подачи сжатого воздуха по трубопроводу 101 (фиг, 2) в нештоковую рабочую полость пневмопривода 88 производится подвод рычага 86 правящего устройства к неподвижным упорам 97 и 98 с регулировочными винтами 99 и 100 шлифовальной головки 2, а пакета алмазных роликов 84, расположенного на валу 85, к шлифовальному кругу 3 головки 2. В этом

случае левая рабочая полость пневмопривода 88 соединяется с атмосферой через трубопровод 102.

После подвода правящего устройства в

рабочее положение к шлифовальной головке выполняется правка рабочей поверхности шлифовального круга 3. В зоне правки пакет алмазных роликов 84, расположенный на валу 85, имеет принудительное вра0 щение вокруг совей оси относительно вращающегося шлифовального круга. Осевым перемещением штока пневмопривода 88 при подаче сжатого воздуха в его нештоковую рабочую полость осуществляется ра5 диальная равномерная подача пакета алмазных роликов к рабочей поверхности шлифовального круга до заранее заданного размера.

Регулирование частоты вращения паке0 та алмазных роликов осуществляется изменением давления рабочей жидкости, подводимой к гидромотору 34 по трубопроводу 43 через распределитель 93 и регулятор 96. Для этого на валу 92 гидромотора

5 жестко закреплено зубчатое колесо 91, от которого приводится во вращение промежуточное зубчатое колесо 90, а затем зубчатое колесо 89, жестко закрепленное на выходном валу пакета роликов. В результате этого

0 пакет роликов восстанавливает и сохраняет цилиндричность рабочей поверхности шлифовального круга, обеспечивая его равномерный износ и повышение точности геометрических параметров наружной ци5 линдрической поверхности деталей.

В период совместного поворота сопровождающего устройства 73 с корпусом 45 рабочего ротора на угловой шаг поворотный упор 83 встречается с неподвижным упором

0 79, Точность их совместного поворота достигается за счет регулировочного винта 81, нужное положение которого дает настройка сопровождающего устройства. В этом случае сжатый воздух из правой рабочей поло5 сти пневмопривода 75 отводится в атмосферу, а его поршень 110 со штоком 111, непосредственно связанный с устройством сопровождения, перемещается в сторону правой рабочей полости при

0 совместном повороте сопровождающего устройства 73 с корпусом 45 рабочего ротора. Когда выполнена правка шлифовального круга 3, то сопровождающее устройство разъединяется с корпусом рабочего ротора.

5 Для этого сжатый воздух под давлением подается в штоковую полость пневмопривода 88, а его нештоковая полость через трубопровод 101 соединяется с атмосферой.

Осевым перемещением вправо поршня пневмопривода 88 и его штока производится отвод рычага 86 правящего устройства от регулировочных винтов 99 и 100 неподвижных упоров 97 и 98 шлифовальной головки 2, а пакета алмазных роликов 84, расположенного на валу 85, от шлифовального круга 3 головки 2. После отвода правящего устройства в исходное положение, т.е. в нерабочее положение, сжатый воздух поступает по трубопроводу 104 фиксирующего устройства 76, а из бесштоковой полости выходит в атмосферу. При этом поршень 107 со штоком 106 под действием сжатого воздуха выходит из гнезда 108 корпуса рабочего ротора. После разъединения сопровождающего устройства 73 с корпусом 45 рабочего ротора сжатый воздух поступает в правую полость пневмопривода 75, под действием которого сопровождающее устройство ускоренно возвращается в исходное положение. Возвращение его на исходную позицию осуществляется при обратном вращении вокруг оси вертикального вала 77, жестко закрепленного на неподвижной части 78 рабочего ротора. На исходной позиции сопровождающее устройство фиксируется поворотным упором 83 относительно неподвижного упора 80 с регулировочным винтом 82. После этого процесс правки повторяется для других шлифовальных кругов, непрерывно движущихся шлифовальных го- ловок.

Для обеспечения сжатым воздухом системы поршневых пневмоприводов и измерительных головок, а рабочей жидкостью под давлением системы гидромотора правящего устройства в центральный вал 38 рабочего ротора станка встроено распределительное устройство. Через его подводы 36 и 37 сжатый воздух подается в неподвиж- ный коммуникационный диск 35, а по кана- лам распределительного диска 39 и трубопроводам 40 и 41, 63 и 64, 101 и 102, 104 и 105 соответственно - в пневмоприводы 23, 50, 88 и 103, а также по трубопрово- дам 42 и 109 - соответственно в измерительную головку 33 и пневмопривод 75. Одновременно рабочая жидкость (масло) под давлением поступает через подвод 43 в распределительный диск 39, гидрорас- пределитель 93 и регулятор 34 правящего

устройства 74 для получения размерной и геометрической точности шлифовального круга каждой шлифовальной головки роторного станка.

Такой станок при оптимальной настройке равнозначен по производительности роторной линии , но имеет меньше различных устройств и шлифовальных кругов и значительно меньшие габариты. Это повышает коэффициент использования станка при его простоте и надежности в эксплуатации. Точность обработки: овальность 5-8 мкм, огранка 4-6 мкм, отклонение профиля продольного сечения 6-10 мкм. Параметр шероховатости обработанной наружной цилиндрической поверхности Ra 0,32-0,16 мкм. При оптимальных параметрах наладки производительность роторного станка увеличивается в 10-12 раз.

Формула изобретения

1.Станок для обработки наружных цилиндрических поверхностей деталей, содержащий ротор с диском, ведущие валки, равномерно установленные вокруг оси диска шпиндели, установленные на них рычаги с гитарой и выходным валом, приводные и- змерительные головки с измерительными пневмосоплами, сменные плоские опоры и средство правки, отличающийся тем, что, с целью повышения точности обработки при шлифовании, ведущие валки расположены в диске ротора радиально, а устройство снабжено зубчатыми механизмами вращения каждого валка и жестко связанными с выходными валами каждой гитары шлифовальными головками.

2.Станок поп, 1,отличающийся тем, что тем он снабжен установленными на измерительных головках держателями сменных опор, а сопла выполнены в сменных опорах на поверхностях, предназначенных для контакта с обрабатываемой деталью.

3.Станок по пп. 1 и 2, о т л и ч а ю щ и й- с я тем, что средством правки выполнено в виде механизма сопровождения с приводом его Поворота вокруг оси диска ротора, установленного на нем рычага с механизмом его поворота, расположенных на рычаге алмазных роликов и гидромотора с редуктором, связанным с установленными роликами.

С

l

Nl

Nl

В

С

v

-J

-4

V

-t-

31

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для шлифования плоских поверхностей деталей | 1988 |

|

SU1602710A1 |

| Роторный станок для шлифования отверстий деталей | 1989 |

|

SU1660940A1 |

| Станки для доводки наружных поверхностей вращения | 1988 |

|

SU1511089A1 |

| Станок для доводки наружных цилиндрических поверхностей деталей | 1986 |

|

SU1364447A2 |

| Станок для доводки наружных цилиндрических поверхностей деталей | 1981 |

|

SU956253A1 |

| Роторный станок для доводки поршневых колец | 1985 |

|

SU1288036A1 |

| Станок для доводки плоских поверхностей деталей | 1976 |

|

SU648389A1 |

| Станок для доводки плоских поверхностей деталей | 1980 |

|

SU891386A2 |

| Устройство для обработки деталей на доводочном станке | 1990 |

|

SU1816667A1 |

| Устройство для правки и шаржирования доводочного дискового инструмента | 1977 |

|

SU738847A1 |

Использование; для шлифования длинных наружных поверхностей цилиндрических деталей, Сущность изобретения: ведущие валки 27 расположены в диске 26 26 ротора радиально. Зубчатыми механизмы 25 вращают каждый валок (27) и жестко связаны с выходными валами 30 каждой гитары

| Авторское свидетельство СССР №1171294, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-09-30—Публикация

1990-08-08—Подача