(5) УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ЗЫПРЕССОВОК С ВАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обрезки выпрессовок с покрышек | 1990 |

|

SU1781072A1 |

| Устройство для двусторонней обрезки выпрессовок резинотехнических изделий | 1990 |

|

SU1740184A1 |

| ДЕЛИТЕЛЬНО-ЗАКАТОЧНАЯ МАШИНА | 2003 |

|

RU2289247C2 |

| Станок для обрезки выпрессовок массивных шин | 1977 |

|

SU695842A1 |

| Вальцы для поперечно-клиновой вальцовки деталей | 1972 |

|

SU441082A1 |

| ДЕЛИТЕЛЬНО-ЗАКАТОЧНАЯ МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ БАРАНОЧНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2433592C1 |

| Станок для механической обработки прямоугольных пластмассовых деталей | 1979 |

|

SU781079A1 |

| Станок для обрезки выпрессовок с покрышек | 1985 |

|

SU1291427A1 |

| Устройство для обрезки выпрессовок с формованных деталей низа обуви | 1978 |

|

SU992003A1 |

| Станок для обрезки выпрессовок автопокрышек | 1980 |

|

SU903199A1 |

1

Изобретение относится к резинотехнической промышленности и может быть использовано для удаления выпрессовок обрезиненных профильных валов.

Удаление выпрессовок цилиндрических профильных валов производят на токарно-винторезных станках типа Дип-200 или подобных им l.

Недостатком этих станков является малая производительность и низкое качество обработки.

По техническим условиям на изготавливаемое изделие допускается искривление оси вала до 1,5 мм. А это приводит к тому, что резец, жестко закрепленный на суппорте, при соприкосновении с вращающимся валом, имеющим значительное биение, или ломается, или делает местные вырывы резины вместе с металлом, что по техническим условиям недопустимо.

Наиболее близким из известных является устройство для удаления выпрессовок с валов, содержащее смонтированные на раме направляющие для подами обрабатываемых изделий, узел их вращения, выполненный в виде двух приводных валков, установленных параллельно друг другу, и обрабатывающий инструмент с держателем

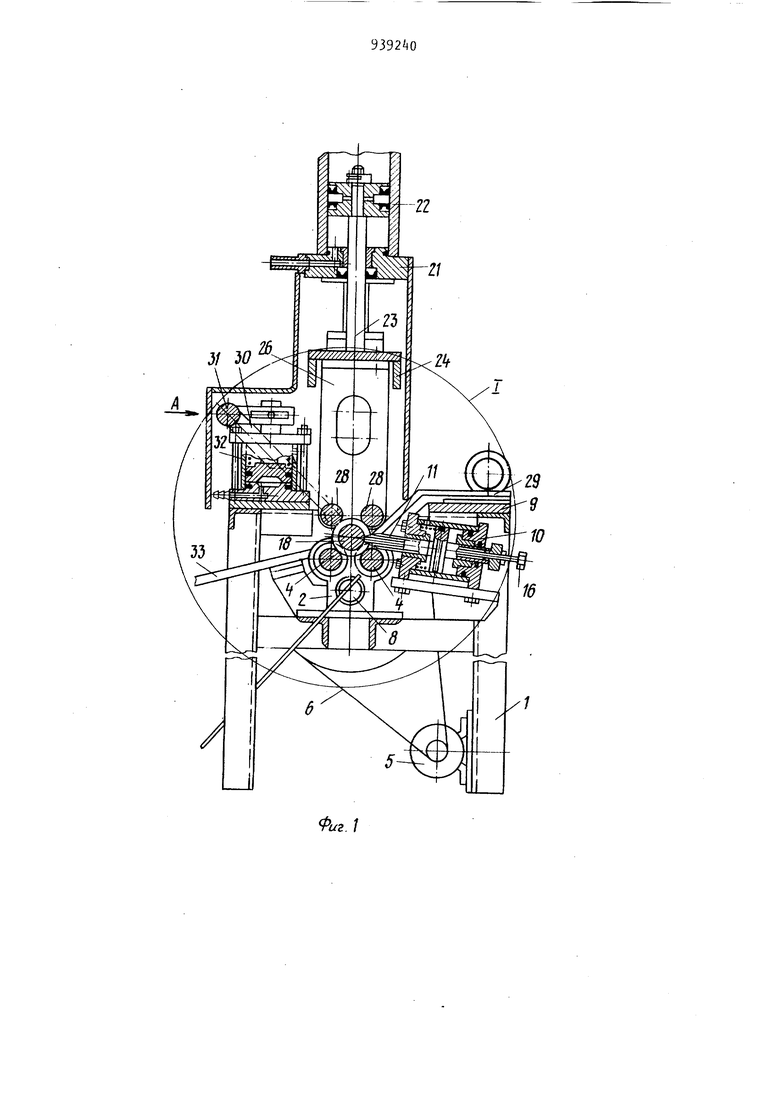

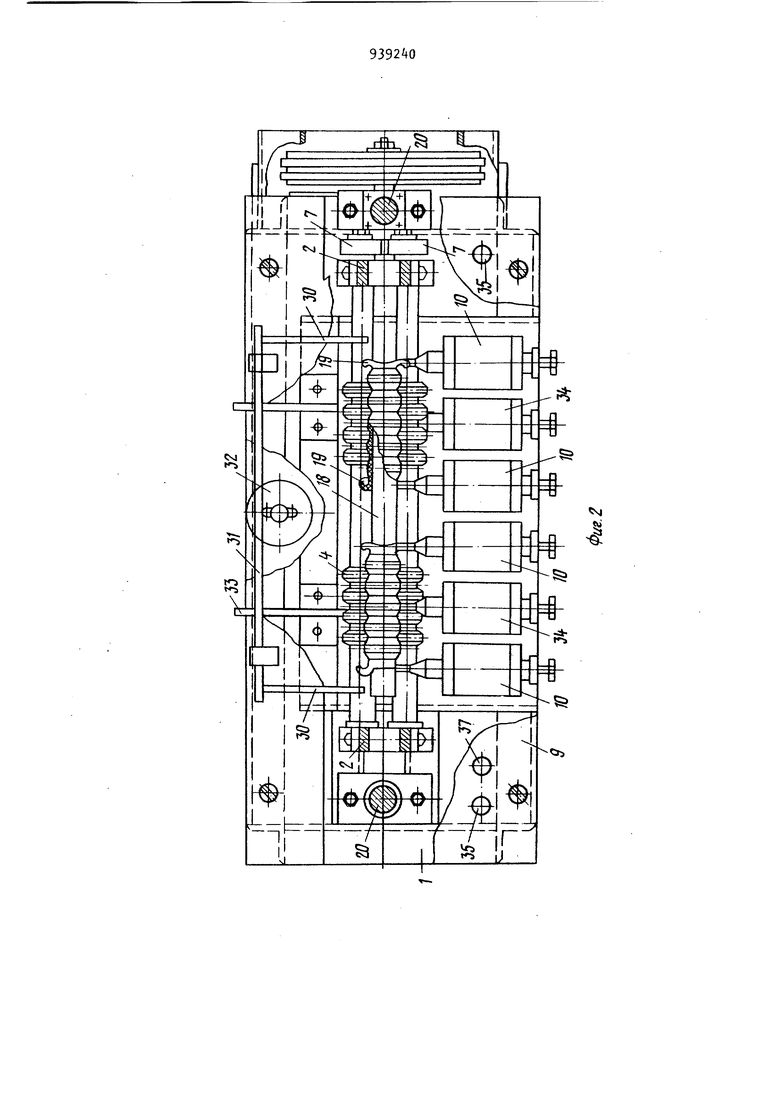

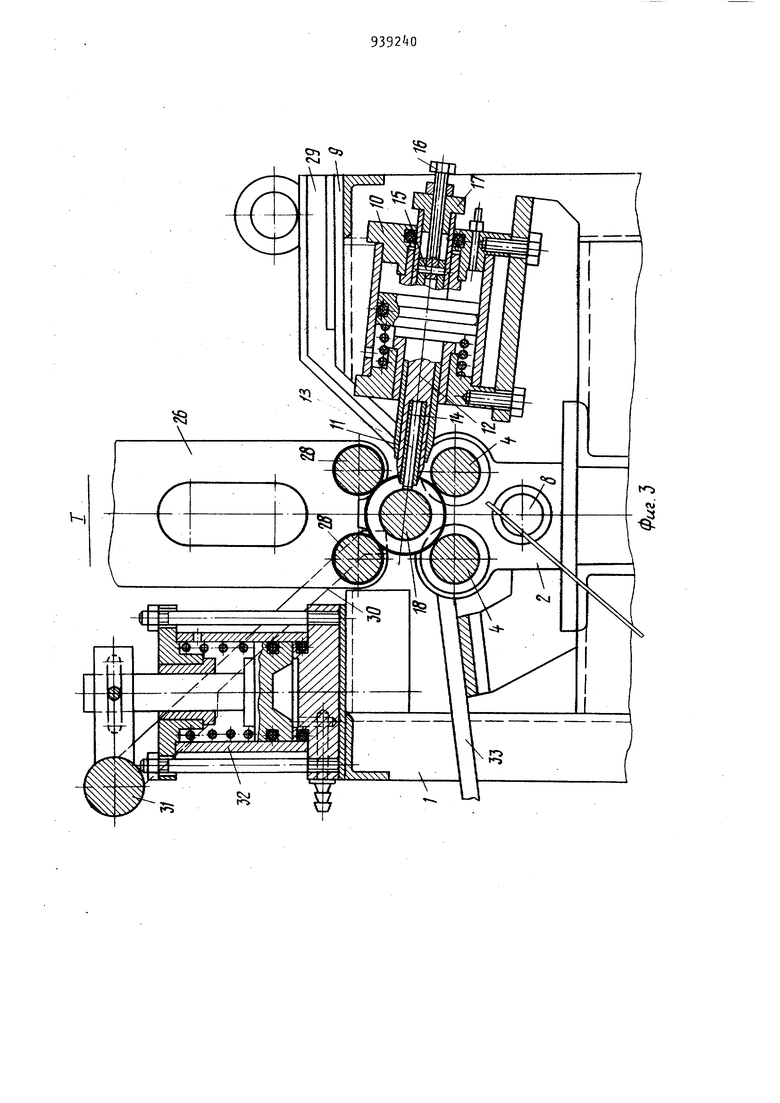

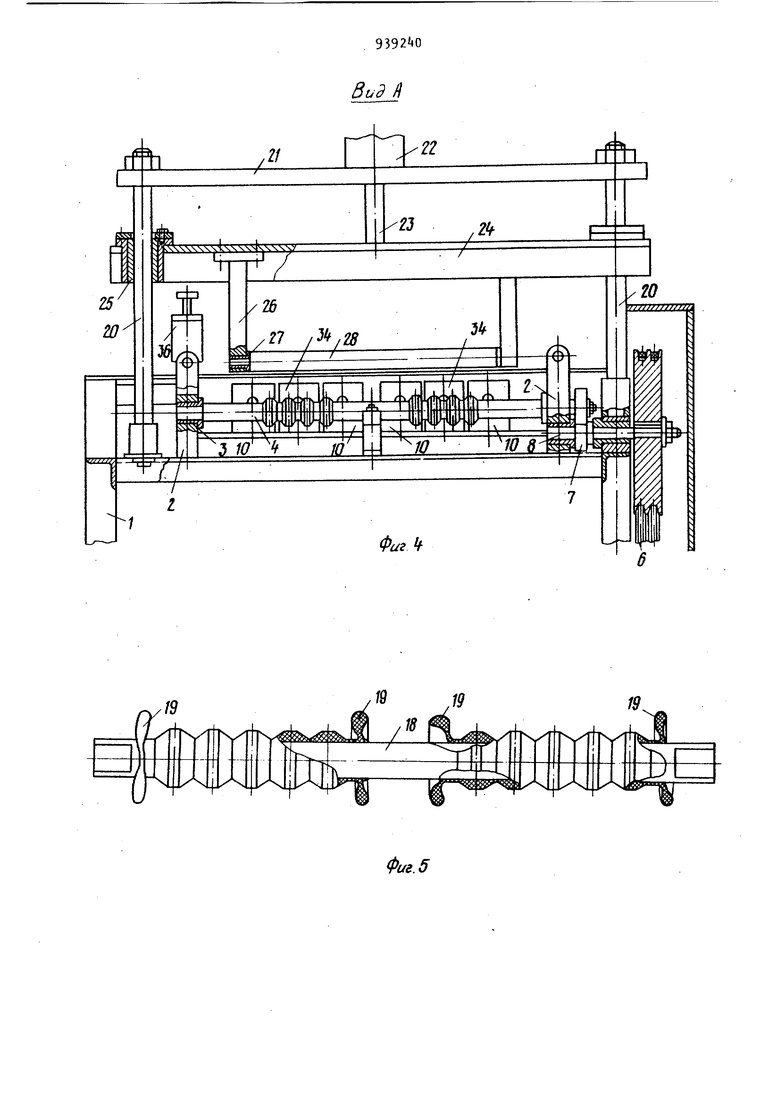

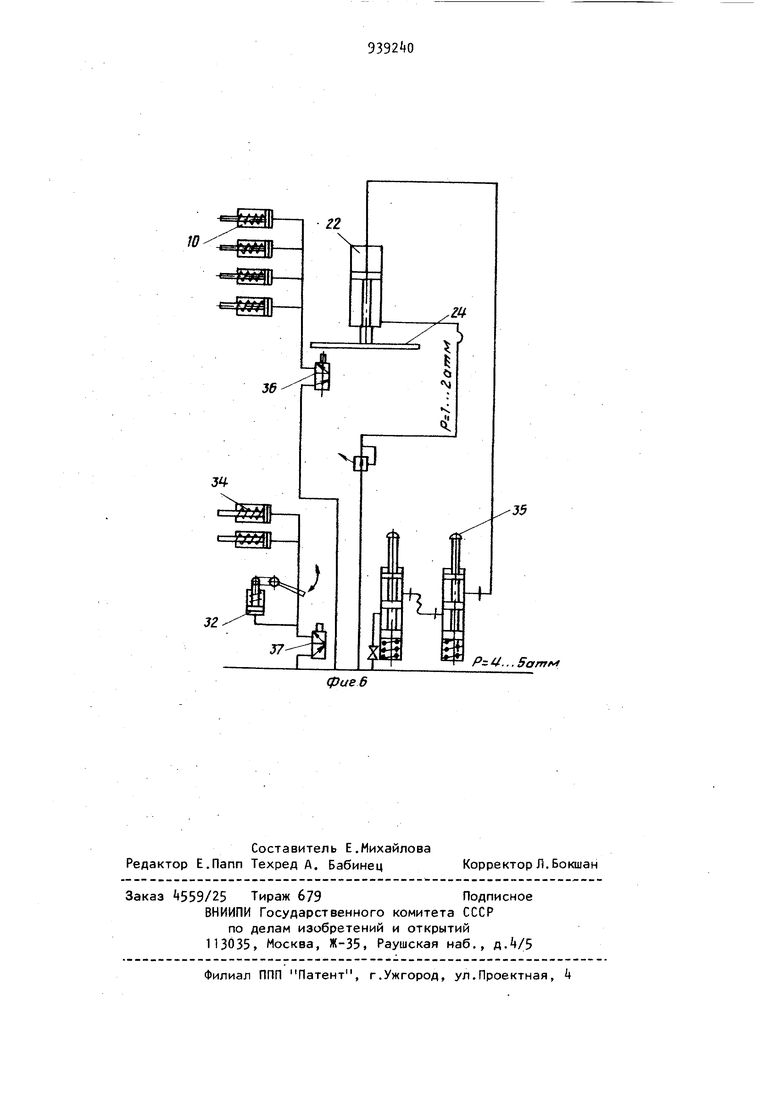

Недостаток этого устройства заключается в том, что он обеспечивает обработку (снятие фаски) только на одной, торцовой поверхности цилиндрического изделия. Следовательно, 5 обработка цилиндрических валов с несколькими поясками выпрессовок, распределенных по длине валка, невозможна на данном устройстве. Кроме того, рабочий инструмент - вращающий20ся абразивный камень - при соприкосновении с резиной имеет склонность к засаливанию, т.е. заполнению пор и неровностей размягченной резиной. что требует периодической правки абразивного камня. Цель изобретения - повышение стой кости обрабатывающего инструмента и надежности. Поставленная цель достигается тем что в устройстве для удаления выпрес совок с валов, содержащем смонтированные на раме направляющие для пода чи обрабатываемых изделий, узел их вращения, выполненный в виде двух приводных валкоч, установленных параллельно друг другу, и обрабатывающий инструмент с держателем, инструмент выполнен в виде отрезка упругого троса, а держатель в виде пневмоцилиндра со uiT.KOM, причем трос закреплен посредством стержня в послед нем. На фиг. и 2 изображен станок, общий вид и разрез; на фиг.З узел I на фиг.1; на фиг. - вид по стрелке А на фиг.1; на фиг.5 - обрабатываемое изделие; на фиг.6 - схема управления. На раме 1 установлены две стойки с втулками 3, в которых установлены валки 4 с приводом от электродвигателя 5 через клиноременную передачу 6 с шестерни 7, установленные на шей ках валков и промежуточной оси 8. Ча ш(ите 9 рамы 1 установлены дер жатели инструмента, выполненные в ви де пневмоцилиндра 10 одностороннего действия, внутри штока 11 которого помещается стержень 12, на одной сто роне которого закреплен отрезок упру гого троса13, завальцованный в медную трубку И,. а с другой стороны за креплен штифтом 15 регулировочный винт 16. Стержень 12 удерживается в штоке 11 специальной гайкой 17 и вин том 1б. Винтом 16 производят установ ку стержня 12 с отрезком троса 13, так чтобы ось троса 13 пересекала линию, образованную пересечением горизонтальной плоскости, проходящей через центр обрабатываемого валка 18 и наружной поверхностью этого валка в местах образования выпрессовки 19. На раме 1 установлены две цилиндрические стойки 20, которые в верхней части соединены между собой попе речиной 21, на которой установлен пневмоцилиндр 22, шток 23 которого крепится к траверсе 2k с втулками 2 Цилиндрические стойки 20 служат направляюи ими для траверсы 2 с втул ками 25. К траверсе 2) крепятся двгэ корпуса 26 с втулками 27, в которых могут вращаться два ролика 28, оси которых параллельны осям валков Ц. На плите 9 рамы 1 крепятся две направляющие 29, по которым обрабатываемый валок 18 скатывается на валки k до упора в рычаги 30 механизма 31 останова, состоящего из пневмоцилиндра 32 одностороннего действия и двуплечего рычага 30 2-го рода. К раме 1 крепятся направляющие 33, по которым обработанный валок 4 скатывается в приемную тару. Для управления работой всех узлов устройства, а именно траверсы 2 с роликами 28, пневмоцилиндров 10, 32 и пневмоцилиндров 3 выталкивания установлены два золотниковых воздухораспределителя 35 и пневмораспределители 36 и 37. Устройство работает следующим образом. Цилиндрический профильный валок 18, подлежащий обработке с удалением кольцевых выпрессовок 19, укладывается на направляющие 29, по которым он скатывается на постоянно вращающиеся в одну сторону валки 4, при этом рычаги 30, находясь в нижнем положении, препятствуют выходу валка 18 за пределы устройства. Валок 18 под воздействием постоянно вращающихся валков 4 начинает вращаться . При одновременном нажатии золотниковых распределителей 35 сжатый воз-, дух попадает в верхнюю полость пневмоцилиндра 22. При этом траверса 2k с корпусами 2б и холостыми роликами 28 перемещаются в крайнее нижнее положение. Вращающийся валок 18 прижимается роликами 28 к постоянно вращающимся валкам 4. При нажатии траверсой 2k в нижнем положении пневмораспределителя 36 сжатый воздух попадает в заднюю полость пневмоцилиндров 10, что вызывает выдвижение штоков 11 в крайнее переднее положение. При соприкосновении торцовой поверхности троса 13 с цилиндрической поверхностью обрабатываемого валка 18 в местах расположения кольцевых выпрессовок 19 происходит их срезание. При этом инструмент - отрезок троса 13 совместно со стержнем 12 и штоком 11 - копирует профиль валка k в данном сечении, так как они упруго поджимаются сжатым воздухом. Износоустойчивость торцовой поверхности отрезка троса 13 высокая. Коли чество таких пневмоцилиндров определяется количеством поясков с выпрессовками, подлежащих удалению. Убрав нагрузку с золотниковых рас пределителей 35, возвращают шток 23 пневмоцилиндра 22 в крайнее верхнее положение, при этом траверса 2 со стойками 20 и холостыми роликами 28 так же перемещаются в верхнее положение. Обработанный валок 18 с удаленными выпрессовками продолжает вра щаться на валах Ц. Штоки 11 пневмоци линдров 10 под действием пружин возвращаются в крайнее заднее положение Нажатием на шток пневмораспределителя 37 вызывают перемещение рычагов 30 под действием пневмоцилиндра 32 механизма 31 останова в крайнее верх нее положение. Следовательно, убирается препятст вие на пути движения валка 18. Одновременно происходит выдвижение штоков пневмоцилиндров З выталкивания, которые выталкивают валок 1 с постоянно вращающихся валков Ц. Валок скатывается под поднятыми рычагами 30 по направляющим 33 в тару. Сняв нагрузку с пневмораспределителя 37 возвращают рычаги 30 в крайнее нижнее положение, а штоки пневмо цилиндров 3 выталкивания в крайнее заднее положение. Процес повторяется. В процессе обработки наблюдается износ торцовой поверхности упругого троса 13, что выражается в появлении зазора между торцовой поверхностью упругого троса и цилиндрической поверхностью валка. Этот зазор устраняется поворотом регулировочного винта 16 по часовой стрелке, что вызывает перемещение стержня 12 вдоль оси штока 11. При упругом поджатии торца упругого троса к обрабатываемой поверхности искривление оси в пределах допусков на изделие по техническим условиям не влияет на качество обработки. Инструмент в виде отрезка троса имеет повышенную стойкость и обладает хорошей абразивной способностью, ческлонен к засаливанию. Формула изобретения Устройство для удаления выпрессовок с валов, содержащее смонтированные на раме направляющие для подачи обрабатываемых изделий, узел их вращения, выполненный в виде двух приводных валков, установленных параллельно друг другу, и обрабатывающий инструмент с держателем, отличающе-е с я тем, что с целью повышения стойкости обрабатывающего инструмента и надежности, инструмент выполнен в виде отрезка упругого троса, а держатель в виде пневмоцилиндра со штоком, причем трос закреплен посредством стержня в последнем. Источники информации, принятые во внимание при экспертизе 1. Справочник технолога-машиностроителя. Под ред. А.М.Малова. Т.2. М., Машиностроение, 1972, с.19. 2. Авторское свидетельство СССР № таззе, кл. В 29 С 17/12, 196 (прототип).

м

J Вид fi

Фиг. 5

-35

J7

фиеб

...Samf

Авторы

Даты

1982-06-30—Публикация

1981-01-19—Подача