(54) ТОРМОЗНАЯ ПОДКРАНОВАЯ КОНСТРУКЦИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Узел соединения колонны с подкрановой фермой | 1979 |

|

SU935575A1 |

| Многоветвевая колонна промышленного здания | 1985 |

|

SU1352017A1 |

| СПОСОБ УСИЛЕНИЯ ПОДКРАНОВОГО ПУТИ | 1994 |

|

RU2114045C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБОБЕТОННЫХ ЭЛЕМЕНТОВ СТАЛЬНОЙ ДВУХВЕТВЕВОЙ КОЛОННЫ | 2011 |

|

RU2477773C1 |

| СПОСОБ РИХТОВКИ ДВУТАВРОВЫХ БАЛОК, ПРИКРЕПЛЁННЫХ К КОЛОННЕ | 2013 |

|

RU2562026C2 |

| УЗЕЛ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКОЙ ФЕРМЫ С КОЛОННОЙ | 1996 |

|

RU2151245C1 |

| СПОСОБ ГАШЕНИЯ ДИНАМИКИ ВОЗДЕЙСТВИЙ МОСТОВЫХ КРАНОВ И ПОЛНОЙ РАЗГРУЗКИ ЖЕЛЕЗОБЕТОННОЙ КОНСОЛИ КОЛОННЫ, РАЗРУШАЮЩЕЙСЯ ОТ КОРРОЗИИ БЕТОНА И АРМАТУРЫ | 2010 |

|

RU2457998C2 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ПОДКРАНОВОЙ КОНСТРУКЦИИ С КОЛОННОЙ | 1995 |

|

RU2141547C1 |

| Узловое соединение подкрановых балок с колонной | 1985 |

|

SU1310485A1 |

| Способ реконструкции каркаса промышленного здания при увеличении грузоподъемности кранового оборудования | 1987 |

|

SU1574770A1 |

1

Изобретение относится к подъемнотранспортному машиностроению, а именно к опорным конструкциям для подкрановых путей под мостовые краны.

Известна подкрановая тормозная конструкция, содержащая установленные на колоннах подкрановые балки смежных пролетов, соединенные раскосами и стойками с верхними поясами подкрановых балок через фасонки и соединенные с колоннами через опорные листы и упорные планки, для транспортировки и монтажа которой применяются съемные элементы 1.

Такая конструкция требует больших затрат на транспортировку и монтаж, имеет повышенную металлоемкость.

Кроме того , горизонтальная нагрузка от торможения крана, направленная поперек кранового пути, передается на полки колонн, что ухудшает работу колонны на поперечные нагрузки и требует дополнительных затрат металла. Наличие съемных элементов для транспортировки и монтажа решетки конструкции, которые после монтажа идут в отход, увеличивает расход металла.

Цель изобретения - снижение металлоемкости.

Указанная цель достигается те.м, что подкрановые балки снабжены фасонками с фланцами, а колонны - ребрами с фланцами, при этом фланцы расположены в плоскостях, параллельных плоскости стенки балки и соединены болтовыми соединениями, а фасонки закреплены на верхних поясах подкрановых балок, причем ребра расположены в плоскости симметрии колонн и прикреплены к ним, а на одном фланце каждого фланцевого соединения отверстия под болты выполнены овальными в направлении продольной оси подкрановой балки.

Кроме того, с целью улучшения транспортабельности конструкции, она выполнена с промежуточными элементами, соединяющими верхние пояса подкрановых балок с перекрестными раскосами, при этом последние попарно шарнирно соединены между собой и с промежуточными элементами, .а замыкающие стойки и промежуточные элементы выполнены с дополнительными отверстиями для крепежных элементов.

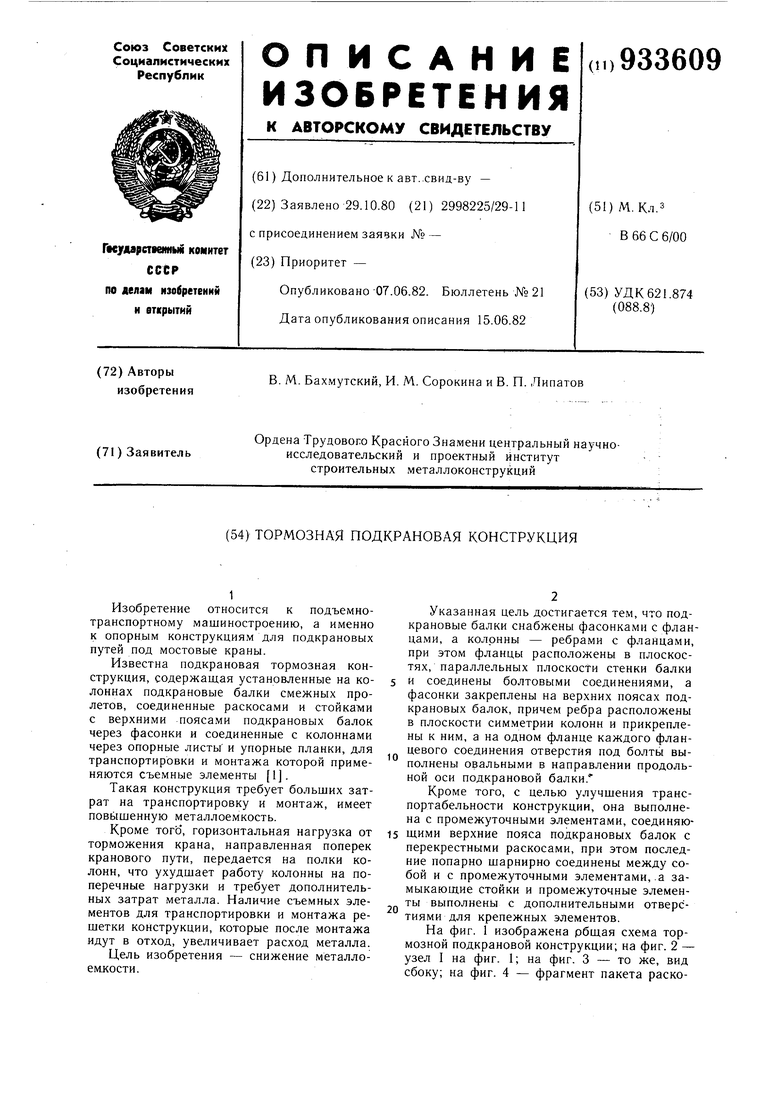

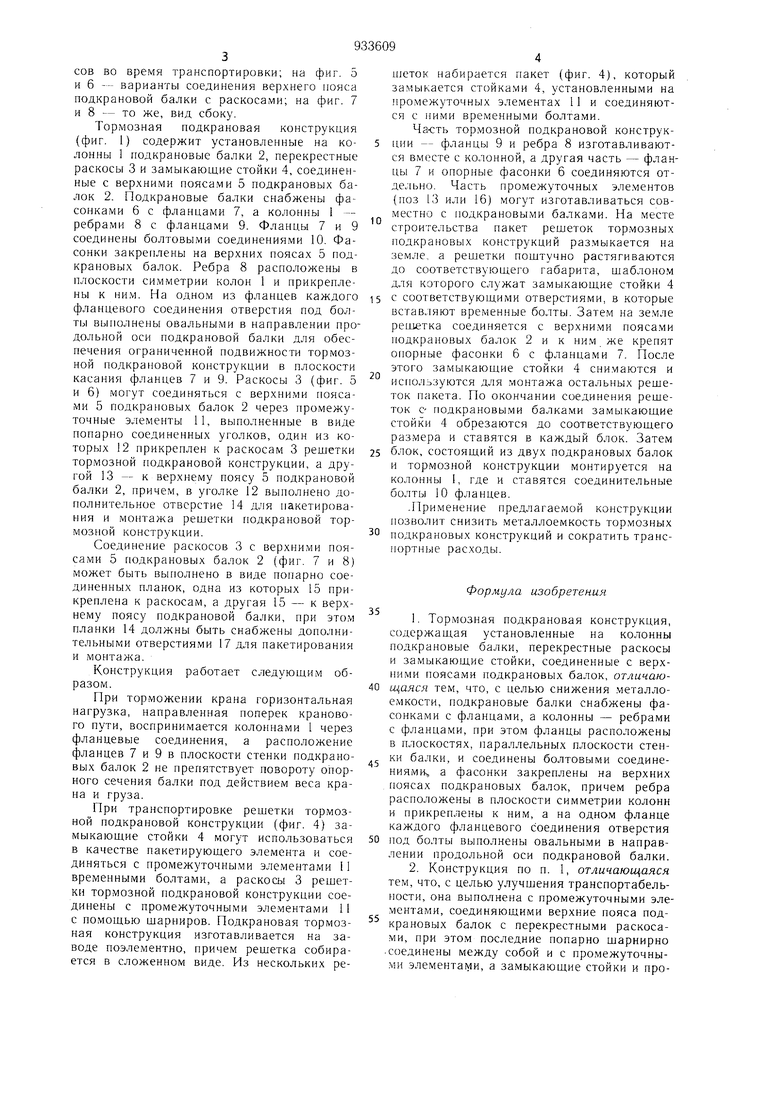

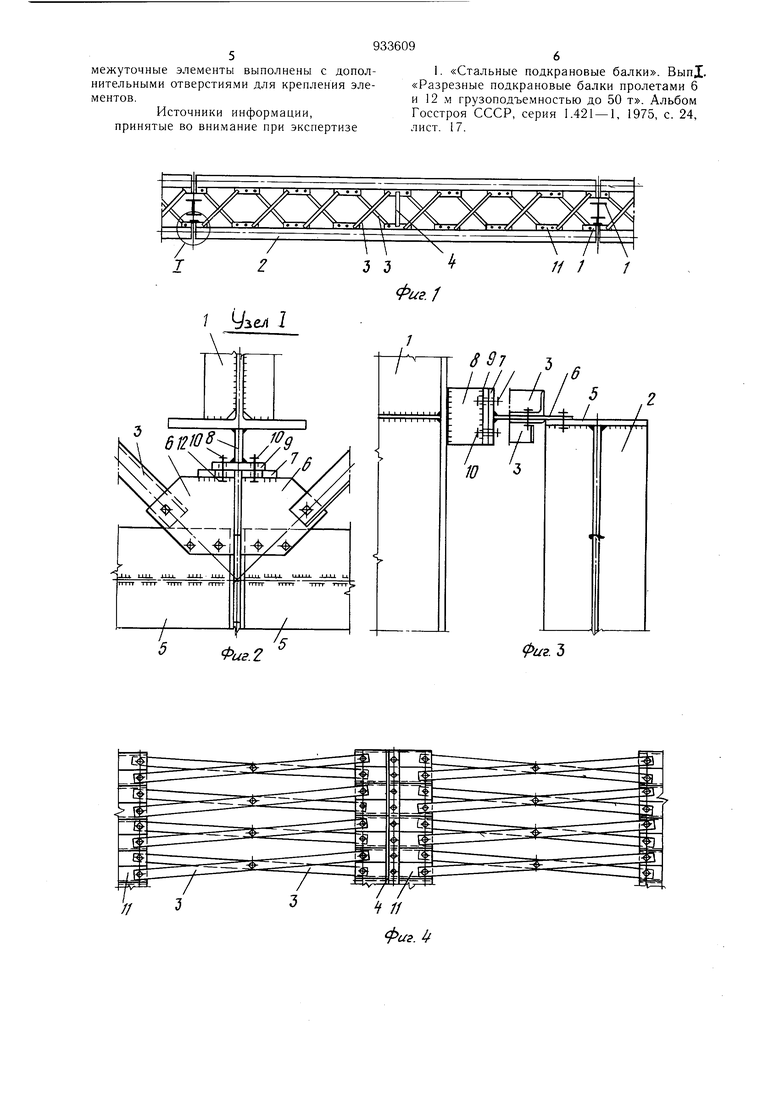

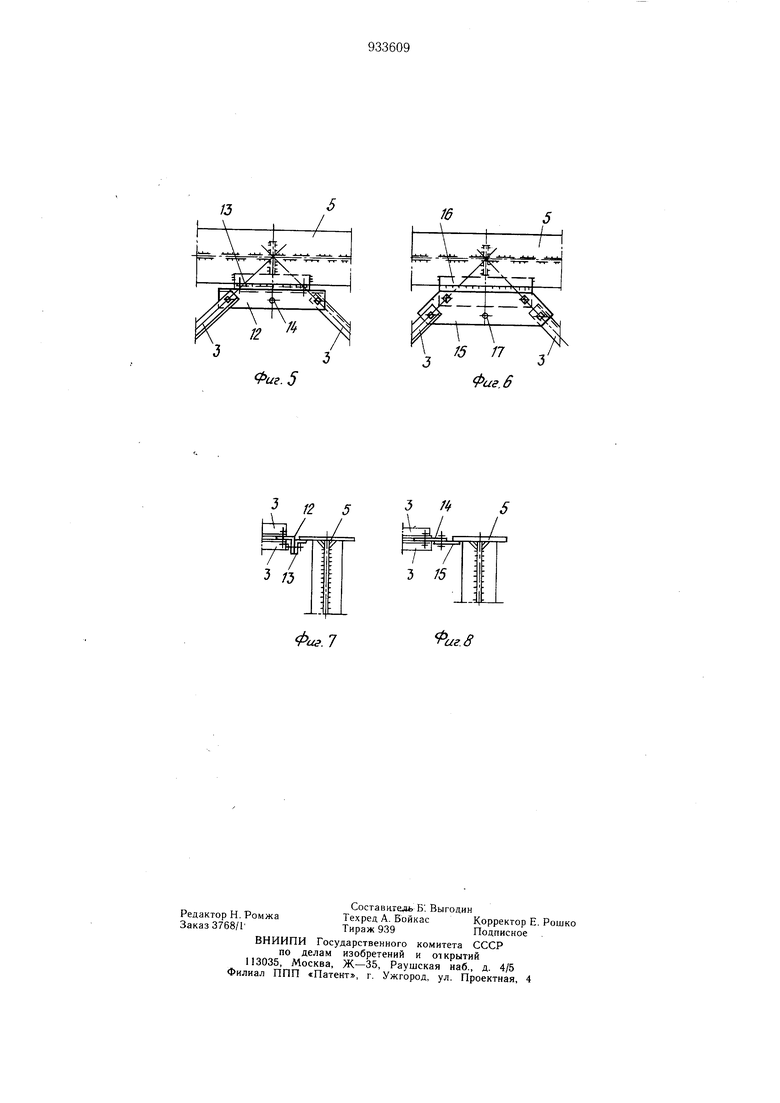

На фиг. 1 изображена рбшая схема тормозной подкрановой конструкции; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - то же, вид сбоку; на фиг. 4 - фрагмент пакета раскосов во время транспортировки; на фиг. 5 и 6 -- варианты соединения верхнего нояса подкрановой балки с раскосами; на фиг. 7 и 8 - то же, вид сбоку. Тормозная подкрановая конструкция (фиг. I) содержит установленные на колонны 1 подкрановые балки 2, перекрестные раскосы 3 и замыкающие стойки 4, соединенные с верхними пояса.ми 5 подкрановых балок 2. Подкрановые балки снабжены фасонка.ми 6 с фланцами 7, а колонны 1 - ребрами 8 с фланцами 9. Фланцы 7 и 9 соединены болтовыми соединениями 10. Фасонки закреплены на верхних поясах 5 подкрановых балок. Ребра 8 расположены в плоскости си.мметрик колон 1 и прикреплены к ним. На одном из фланцев каждого фланцевого соединения отверстия под болты выполнены овальными в направлении продольной оси подкрановой балки для обеспечения ограниченной подвижности тормозной подкрановой конструкции в плоскости касания фланцев 7 и 9. Раскосы 3 (фиг. 5 и 6) могут соединяться с верхни.ми поясами 5 подкрановых балок 2 через промежуточные элементы 11, выполненные в виде попарно соединенных уголков, один из которых 12 прикреплен к раскосам 3 решетки тормозной подкрановой конструкции, а другой 13 - к верхнему поясу 5 подкрановой балки 2, причем, в уголке 12 выполнено дополнительное отверстие 14 для пакетирования и монтажа решетки подкрановой тормозной конструкции. Соединение раскосов 3 с верхними поясами 5 подкрановых балок 2 (фиг. 7 и 8) может быть выполнено в виде попарно соединенных планок, одна из которых 15 прикреплена к раскосам, а другая 15 - к верхнему поясу подкрановой балки, при этом планки 14 должны быть снабжены дополнительными отверстиями 17 для пакетирования и монтажа. Конструкция работает следующим образом. При тор.можении крана горизонтальная нагрузка, направленная поперек кранового пути, воспринимается колоннами 1 через фланцевые соединения, а расположение фланцев 7 и 9 в плоскости стенки подкрановых балок 2 не препятствует повороту опорного сечения балки под действием веса крана и груза. При транспортировке решетки тормозной подкрановой конструкции (фиг. 4) замыкающие стойки 4 могут использоваться в качестве пакетирующего элемента и соединяться с промежуточными элементами 11 временными болтами, а раскосы 3 решетки тормозной подкрановой конструкции соединены с промежуточными элементами 11 с помощью шарниров. Подкрановая тормозная конструкция изготавливается на заводе поэлементно, причем решетка собирается в сложенном виде. Из нескольких решеток набирается пакет (фиг. 4), который замыкается стойками 4, установленными на промежуточных элементах 11 и соединяются с пими временными болтами. Ча-сть тормозной подкрановой конструкНИИ - фланцы 9 и ребра 8 изготавливаются вместе с колонной, а другая часть - фланцы 7 и опорные фасонки 6 соединяются отде; ьно. Часть промежуточных эле.ментов (поз 13 или 16) могут изготавливаться совместно с подкрановыми балками. На месте строительства пакет решеток тормозных подкрановых конструкций раз.мыкается на земле, а решетки поштучно растягиваются до соответствуюш.его габарита, шаблоном для которого служат за.мыкаюшие стойки 4 с соответствующими отверстиями, в которые вставляют временные болты. Затем на земле решетка соединяется с верхни.ми пояса.ми подкрановых балок 2 и к ни.м же крепят опорные фасонки 6 с фланцами 7. После этого замыкающие стойки 4 сни.маются и используются для монтажа остальных решеток пакета. По окончании соединения решеток С подкрановы.ми балками замыкающие стойки 4 обрезаются до соответствующего размера и ставятся в каждый блок. Затем блок, состоящий ИЗ двух подкрановых балок и тормозной конструкции монтируется на колонны 1, где и ставятся соединительные болты 10 фланцев. .Применение предлагаемой конструкции позволит снизить металлоемкость тормозных подкрановых конструкций и сократить транспортные расходы. Формула изобретения 1.Тормозная подкрановая конструкция, содержащая установленные на колонны подкрановые балки, перекрестные раскосы и замыкающие стойки, соединенные с верхними поясами подкрановых балок, отличающаяся тем, что, с целью снижения металлоемкости, подкрановые балки снабжены фасонками с фланцами, а колонны - ребрами с фланцами, при это.м фланцы расположены Б плоскостях, параллельных плоскости стенки балки, и соединены болтовыми соединениями, а фасонки закреплены на верхних поясах подкрановых балок, причем ребра расположены в плоскости симметрии колонн и прикреплены к ним, а на одном фланце каждого фланцевого соединения отверстия под болты выполнены овальными в направлении продольной оси подкрановой балки. 2.Конструкция по п. I, отличающаяся тем, что, с целью улучшения транспортабельности, она выполнена с промежуточными элементами, соединяющими верхние пояса подкрановых балок с перекрестными раскосами, при этом последние попарно шарнирно соединены между собой и с промежуточными элементами, а замыкающие стойки и промежуточные SvieMeHTbi выполнены с дополнительными отверстиями для крепления элементов.

Источники информации, принятые во внимание при экспертизе

1 ел1

Фиг. / /

фиг. Ъ

фиг.

Фиг. 6

12

г

Авторы

Даты

1982-06-07—Публикация

1980-10-29—Подача