Изобретение относится к строительству и может быть использовано при реконструкции одноэтажных промышленных зданий с двухветвевыми металлическими колоннами при замене существующего кранового оборудования на оборудование большей грузоподъемности на участках отсутствия световых, технологических проемов к проемов ворот в продольных стенах и перегородках, а также для реконструкции металлических открытых крановых эстакад при возникновении аналогичной необходимости по замене кранового оборудования.

Целью изобретения является увеличение несущей способности и жесткости каркаса.

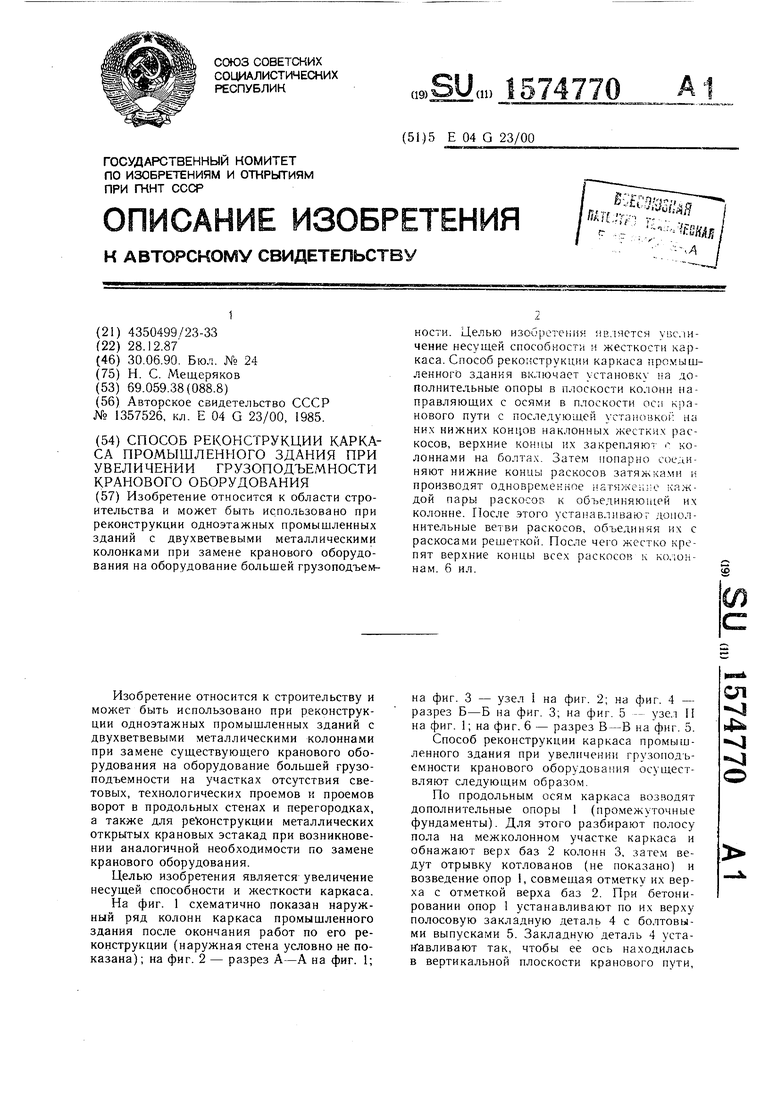

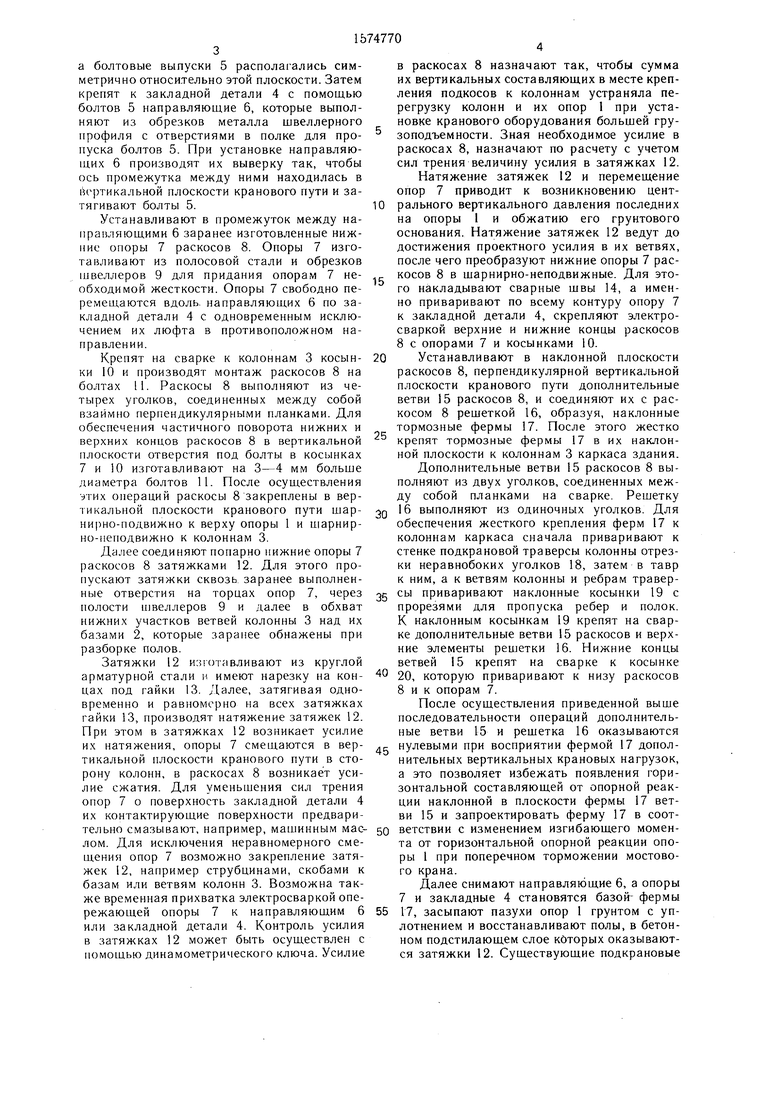

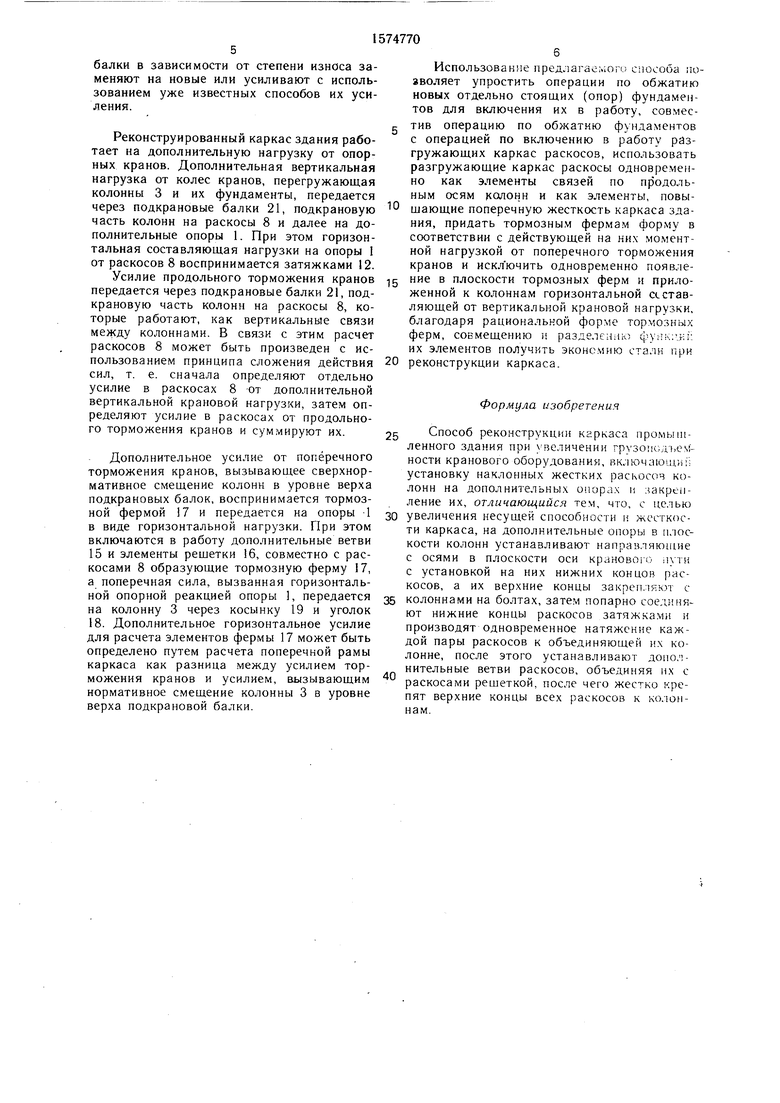

На фиг. 1 схематично показан наружный ряд колонн каркаса промышленного здания после окончания работ по его реконструкции (наружная стена условно не показана); на фиг. 2 - разрез А-А на фиг. 1;

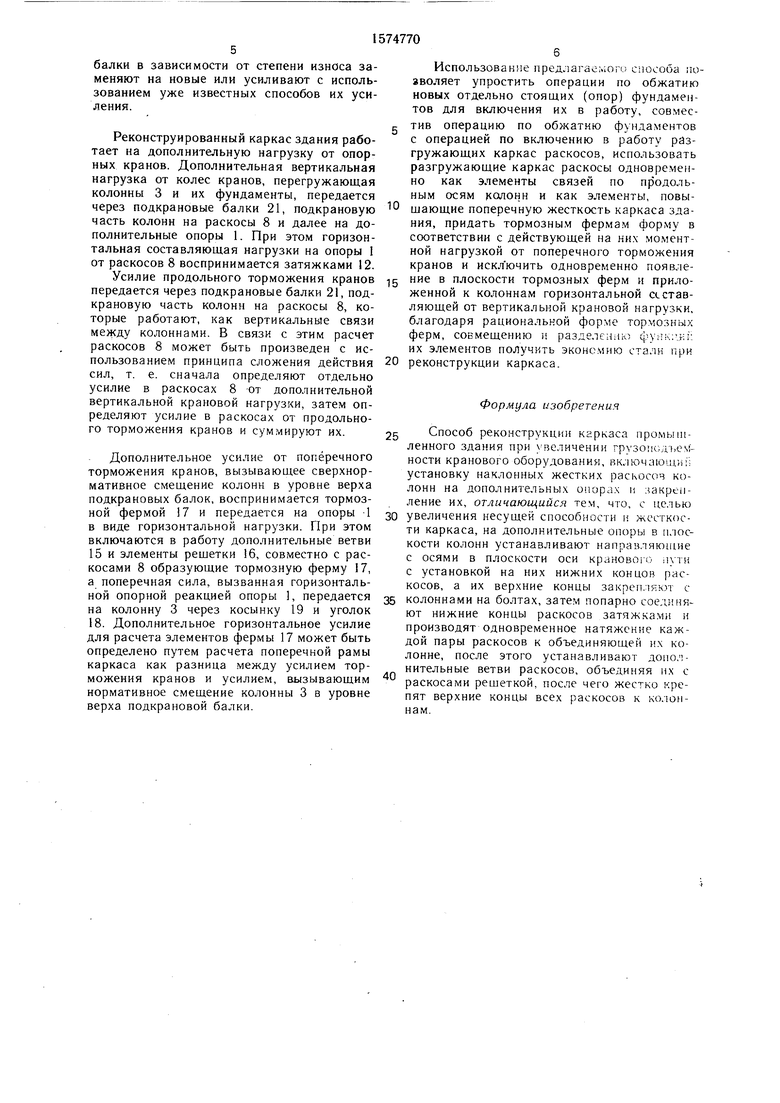

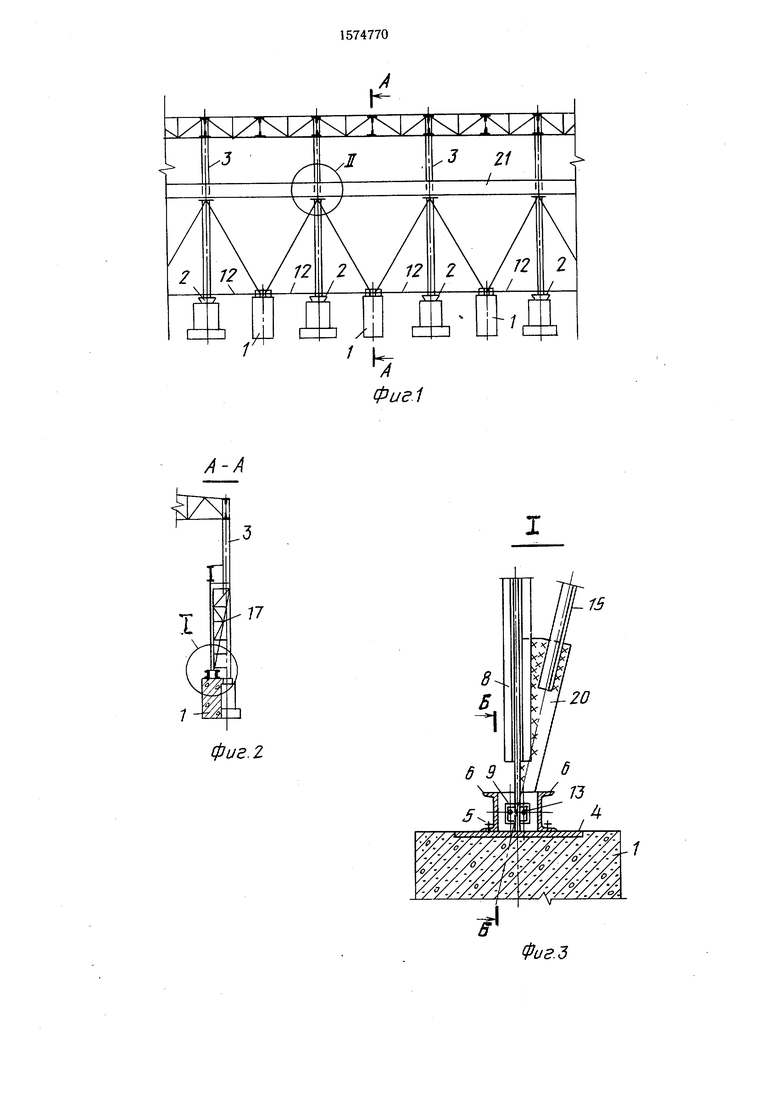

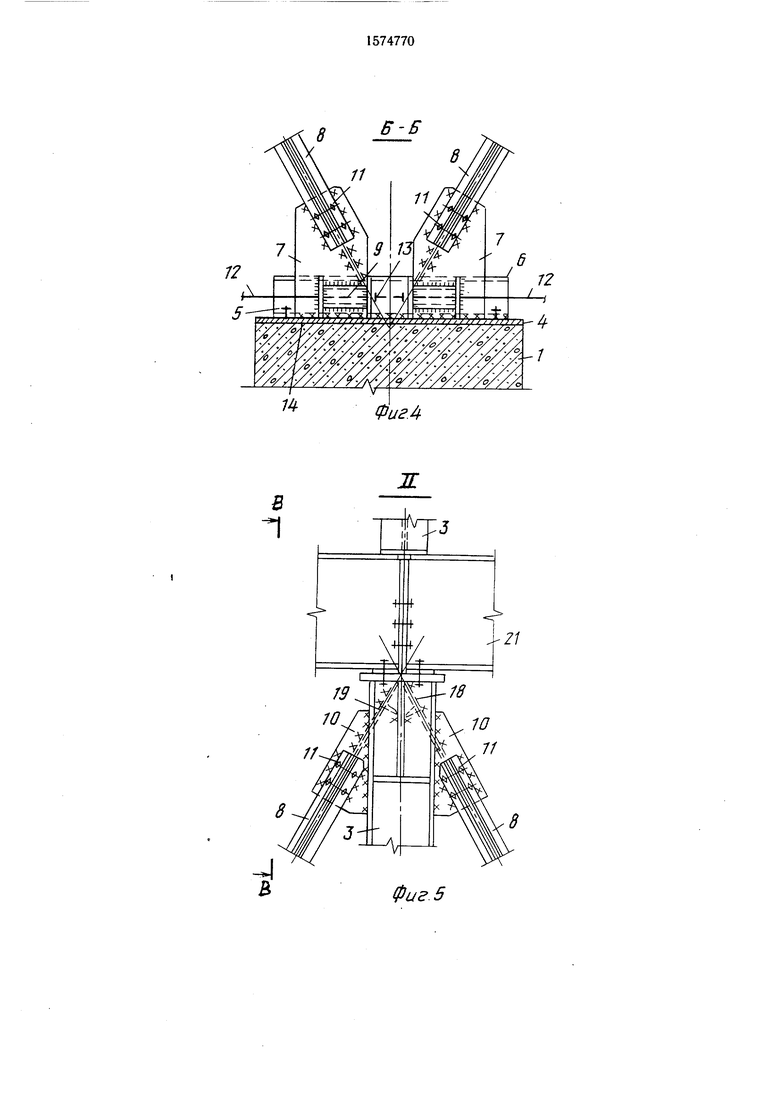

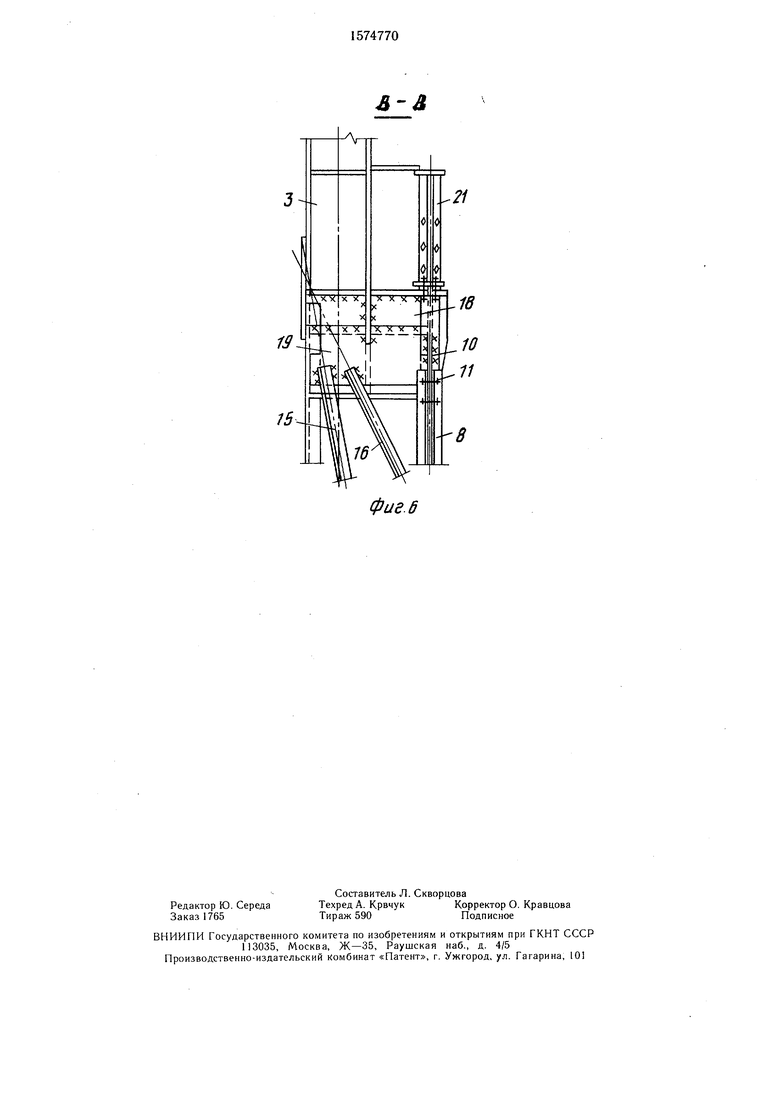

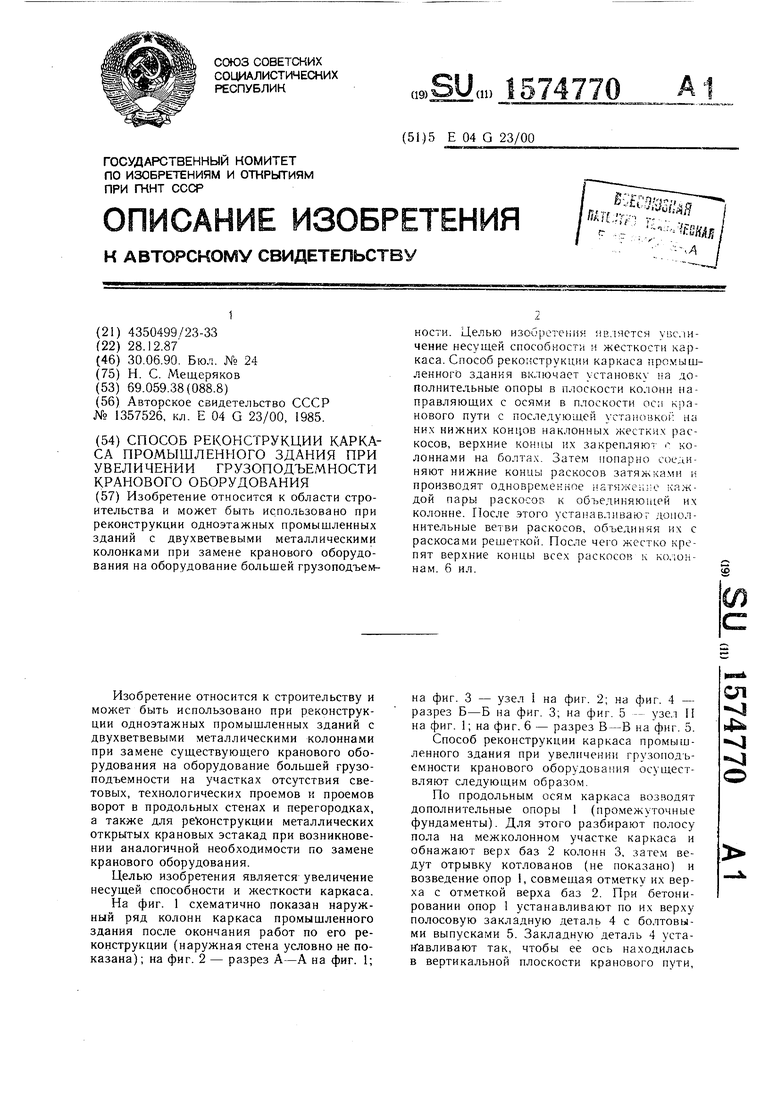

на фиг. 3 - узел 1 на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 - узел И на фиг. 1; на фиг. 6 - разрез В-В на фиг. 5.

Способ реконструкции каркаса промышленного здания при увеличении грузоподъемности кранового оборудования осуществляют следующим образом.

По продольным осям каркаса возводят дополнительные опоры 1 (промежуточные фундаменты). Для этого разбирают полосу пола на межколонном участке каркаса и обнажают верх баз 2 колонн 3, затем ведут отрывку котлованов (не показано) и возведение опор 1, совмещая отметку их верха с отметкой верха баз 2. При бетонировании опор 1 устанавливают по их верху полосовую закладную деталь 4 с болтовыми выпусками 5. Закладную деталь 4 устанавливают так, чтобы ее ось находилась в вертикальной плоскости кранового пути,

сл

8

Јь

sl

а болтовые выпуски 5 располагались симметрично относительно этой плоскости. Затем крепят к закладной детали 4 с помощью болтов 5 направляющие 6, которые выполняют из обрезков металла швеллерного профиля с отверстиями в полке для пропуска болтов 5. При установке направляющих 6 производят их выверку так, чтобы ось промежутка между ними находилась в Кортикальной плоскости кранового пути и затягивают болты 5.

Устанавливают в промежуток между направляющими 6 заранее изготовленные нижние опоры 7 раскосов 8. Опоры 7 изготавливают из полосовой стали и обрезков швеллеров 9 для придания опорам 7 необходимой жесткости. Опоры 7 свободно перемещаются вдоль направляющих 6 по закладной детали 4 с одновременным исключением их люфта в противоположном направлении.

Крепят на сварке к колоннам 3 косынки 10 и производят монтаж раскосов 8 на болтах 11. Раскосы 8 выполняют из четырех уголков, соединенных между собой взаимно перпендикулярными планками. Для обеспечения частичного поворота нижних и верхних концов раскосов 8 в вертикальной плоскости отверстия под болты в косынках 7 и 10 изготавливают на 3-4 мм больше диаметра болтов 11. После осуществления этих операций раскосы 8 закреплены в вертикальной плоскости кранового пути шар- нирно-подвижно к верху опоры 1 и щарнир- но-неподвижно к колоннам 3.

Далее соединяют попарно нижние опоры 7 раскосов 8 затяжками 12. Для этого пропускают затяжки сквозь заранее выполненные отверстия на торцах опор 7, через полости швеллеров 9 и далее в обхват нижних участков ветвей колонны 3 над их базами 2, которые заранее обнажены при разборке полов.

Затяжки 12 и:; отавливают из круглой арматурной стали и имеют нарезку на концах под гайки 13. Далее, затягивая одновременно и равномерно на всех затяжках гайки 13, производят натяжение затяжек 12. При этом в затяжках 12 возникает усилие их натяжения, опоры 7 смещаются в вертикальной плоскости кранового пути в сторону колонн, в раскосах 8 возникает усилие сжатия. Для уменьшения сил трения опор 7 о поверхность закладной детали 4 их контактирующие поверхности предварительно смазывают, например, машинным маслом. Для исключения неравномерного смещения опор 7 возможно закрепление затяжек 12, например струбцинами, скобами к базам или ветвям колонн 3. Возможна также временная прихватка электросваркой опережающей опоры 7 к направляющим 6 или закладной детали 4. Контроль усилия в затяжках 12 может быть осуществлен с помощью динамометрического ключа. Усилие

5

в раскосах 8 назначают так, чтобы сумма их вертикальных составляющих в месте крепления подкосов к колоннам устраняла перегрузку колонн и их опор 1 при установке кранового оборудования большей грузоподъемности. Зная необходимое усилие в

раскосах 8, назначают по расчету с учетом

сил трения величину усилия в затяжках 12.

Натяжение затяжек 12 и перемещение

опор 7 приводит к возникновению центрального вертикального давления последних на опоры 1 и обжатию его грунтового основания. Натяжение затяжек 12 ведут до достижения проектного усилия в их ветвях, после чего преобразуют нижние опоры 7 раскосов 8 в шарнирно-неподвижные. Для этого накладывают сварные швы 14, а именно приваривают по всему контуру опору 7 к закладной детали 4, скрепляют электросваркой верхние и нижние концы раскосов 8 с опорами 7 и косынками 10.

0 Устанавливают в наклонной плоскости раскосов 8, перпендикулярной вертикальной плоскости кранового пути дополнительные ветви 15 раскосов 8, и соединяют их с раскосом 8 решеткой 16, образуя, наклонные тормозные фермы 17. После этого жестко крепят тормозные фермы 17 в их наклонной плоскости к колоннам 3 каркаса здания. Дополнительные ветви 15 раскосов 8 выполняют из двух уголков, соединенных между собой планками на сварке. Решетку 16 выполняют из одиночных уголков. Для обеспечения жесткого крепления ферм 17 к колоннам каркаса сначала приваривают к стенке подкрановой траверсы колонны отрезки неравнобоких уголков 18, затем в тавр к ним, а к ветвям колонны и ребрам траверсы приваривают наклонные косынки 19 с прорезями для пропуска ребер и полок. К наклонным косынкам 19 крепят на сварке дополнительные ветви 15 раскосов и верхние элементы решетки 16. Нижние концы ветвей 15 крепят на сварке к косынке

0 20, которую приваривают к низу раскосов 8 и к опорам 7.

После осуществления приведенной выше последовательности операций дополнительные ветви 15 и решетка 16 оказываются

5 нулевыми при восприятии фермой 17 дополнительных вертикальных крановых нагрузок, а это позволяет избежать появления горизонтальной составляющей от опорной реакции наклонной в плоскости фермы 17 ветви 15 и запроектировать ферму 17 в соот0 ветствии с изменением изгибающего момента от горизонтальной опорной реакции опоры 1 при поперечном торможении мостового крана.

Далее снимают направляющие 6, а опоры 7 и закладные 4 становятся базой- фермы

5 17, засыпают пазухи опор 1 грунтом с уплотнением и восстанавливают полы, в бетонном подстилающем слое которых оказываются затяжки 12. Существующие подкрановые

0

5

балки в зависимости от степени износа заменяют на новые или усиливают с использованием уже известных способов их усиления.

Реконструированный каркас здания работает на дополнительную нагрузку от опорных кранов. Дополнительная вертикальная нагрузка от колес кранов, перегружающая колонны 3 и их фундаменты, передается через подкрановые балки 21, подкрановую часть колонн на раскосы 8 и далее на дополнительные опоры 1. При этом горизонтальная составляющая нагрузки на опоры 1 от раскосов 8 воспринимается затяжками 12.

Усилие продольного торможения кранов передается через подкрановые балки 21, подкрановую часть колонн на раскосы 8, которые работают, как вертикальнвш связи между колоннами. В связи с этим расчет раскосов 8 может быть произведен с использованием принципа сложения действия сил, т. е. сначала определяют отдельно усилие в раскосах 8 от дополнительной вертикальной крановой нагрузки, затем определяют усилие в раскосах от продольного торможения кранов и суммируют их.

Дополнительное усилие от поперечного торможения кранов, вызывающее сверхнормативное смещение колонн в уровне верха подкрановых балок, воспринимается тормозной фермой 17 и передается на опоры -1 в виде горизонтальной нагрузки. При этом включаются в работу дополнительные ветви 15 и элементы решетки 16, совместно с раскосами 8 образующие тормозную ферму 17, а поперечная сила, вызванная горизонтальной опорной реакцией опоры 1, передается на колонну 3 через косынку 19 и уголок 18. Дополнительное горизонтальное усилие для расчета элементов фермы 17 может быть определено путем расчета поперечной рамы каркаса как разница между усилием торможения кранов и усилием, вызывающим нормативное смещение колонны 3 в уровне верха подкрановой балки.

0

Использование предлагаемого способа позволяет упростить операции по обжатию новых отдельно стоящих (опор) фундаментов для включения их в работу, совмес- тив операцию по обжатию фундаментов с операцией по включению в работу разгружающих каркас раскосов, использовать разгружающие каркас раскосы одновременно как элементы связей по продольным осям колонн и как элементы, повышающие поперечную жесткость каркаса здания, придать тормозным фермам форму в соответствии с действующей на них момент- ной нагрузкой от поперечного торможения кранов и искл ючить одновременно появле5 ние в плоскости тормозных ферм и приложенной к колоннам горизонтальной составляющей от вертикальной крановой нагрузки, благодаря рациональной форме тормозных ферм, совмещению и разделен.t;o цллк.-кг их элементов получить экономию стали при

0 реконструкции каркаса.

Формула изобретения

Способ реконструкции каркаса промышленного здания при величении . ности кранового оборудования, вк.1ючаю ци; установку наклонных жестких раскосов колонн на дополнительных опорах и закрепление их, отличающийся тем, что, с целью

увеличения несущей способности и жесткости каркаса, на дополнительные опоры в плоскости колонн устанавливают направляющие

С ОСЯМИ В ПЛОСКОСТИ ОСИ КраНОВОЮ ,1Н

с установкой на них нижних концов раскосов, а их верхние концы закреп. 1якл с колоннами на болтах, затем попарно соединяют нижние концы раскосов затяжками и производят одновременное натяжение каждой пары раскосов к объединяющей их колонне, после этого устанавливают дополнительные ветви раскосов, объединяя их с раскосами решеткой, после чего жестко крепят верхние концы всех раскосов к колоннам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Узел соединения колонны с подкрановой фермой | 1979 |

|

SU935575A1 |

| Металлический каркас многоэтажного производственного здания | 1985 |

|

SU1280093A1 |

| КОНСТРУКТИВНЫЕ СРЕДСТВА УВЕЛИЧЕНИЯ ПРОСТРАНСТВЕННОЙ ЖЕСТКОСТИ ОДНОЭТАЖНЫХ ПРОМЫШЛЕННЫХ ЗДАНИЙ С МОСТОВЫМИ КРАНАМИ | 2008 |

|

RU2401364C2 |

| Каркас производственного здания | 1978 |

|

SU750001A1 |

| Способ реконструкции промышленного здания путем разрежения колонн | 1986 |

|

SU1477885A1 |

| Узел крепления подкрановой балки к колонне | 1991 |

|

SU1816731A1 |

| Каркас промышленного здания | 1978 |

|

SU735722A1 |

| Большепролетное производственное здание | 1980 |

|

SU945332A1 |

| Способ реконструкции покрытия промышленного здания | 1987 |

|

SU1421843A1 |

| Подкраново-подстропильная ферма | 1978 |

|

SU754013A1 |

Изобретение относится к области строительства и может быть использовано при реконструкции одноэтажных промышленных зданий с двухветвевыми металлическими колонками при замене кранового оборудования на оборудование большей грузоподъемности. Целью изобретения является увеличение несущей способности и жесткости каркаса. Способ реконструкции каркаса промышленного здания включает установку на дополнительные опоры в плоскости колонн направляющих с осями в плоскости оси кранового пути с последующей установкой на них нижних концов наклонных жестких раскосов, верхние концы их закрепляют с колоннами на болтах. Затем попарно соединяют нижние концы раскосов затяжками и производят одновременное натяжение каждой пары раскосов к объединяющей их колонне. После этого устанавливают дополнительные ветви раскосов, объединяя их с раскосами решеткой. После чего жестко крепят верхние концы всех раскосов к колоннам. 6 ил.

фиг. 2

Фид1

15

ФиаЗ

ff-ff

Фиг. 4

Фиг 5

4-4

21

фае. б

| Устройство для усиления одноэтажного промышленного здания | 1985 |

|

SU1357526A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-06-30—Публикация

1987-12-28—Подача