(St) УСТРОЙСТВО ДЛЯ ЦЕМЕНТАЦИИ С ПРОГРАММНЫМ УПРАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического регулирования углеродного потенциала атмосферы | 1985 |

|

SU1306970A1 |

| Устройство для автоматического регулирования углеродного потенциала атмосферы | 1985 |

|

SU1306971A1 |

| Устройство для регулированияпРОцЕССА цЕМЕНТАции издЕлий | 1979 |

|

SU817569A1 |

| ЭЛЕКТРОННЫЙ ТЕРМОРЕГУЛЯТОР ДЛЯ ЭЛЕКТРОУТЮГА | 1992 |

|

RU2078371C1 |

| Устройство для регулирования углеродного потенциала печной атмосферы | 1990 |

|

SU1765204A1 |

| Многопозиционный датчик для активного контроля процессов химико-термического упрочнения металлов и сплавов | 1981 |

|

SU1008278A1 |

| Способ газовой цементации изделий из сложнолегированных сталей | 1982 |

|

SU1041586A1 |

| ЭЛЕКТРОУТЮГ С ЭЛЕКТРОННЫМ УПРАВЛЕНИЕМ | 1993 |

|

RU2043442C1 |

| Устройство для регулирования состава высокотемпературной газовой среды | 1990 |

|

SU1833851A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1988 |

|

SU1831886A3 |

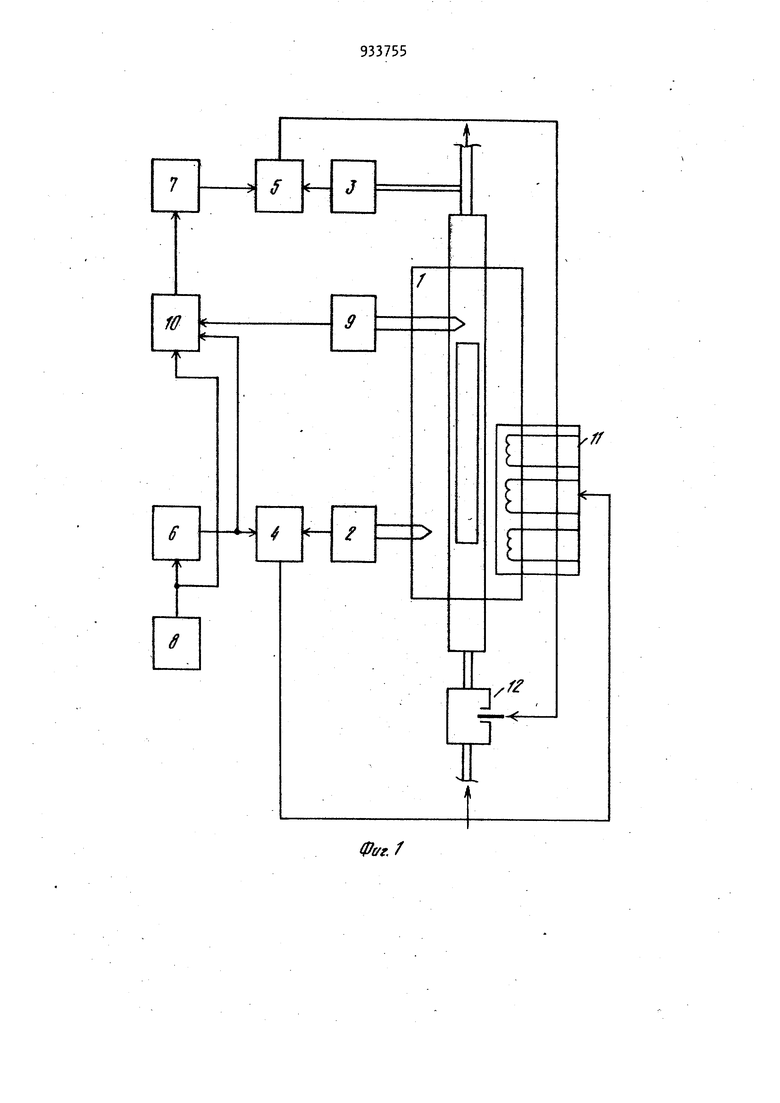

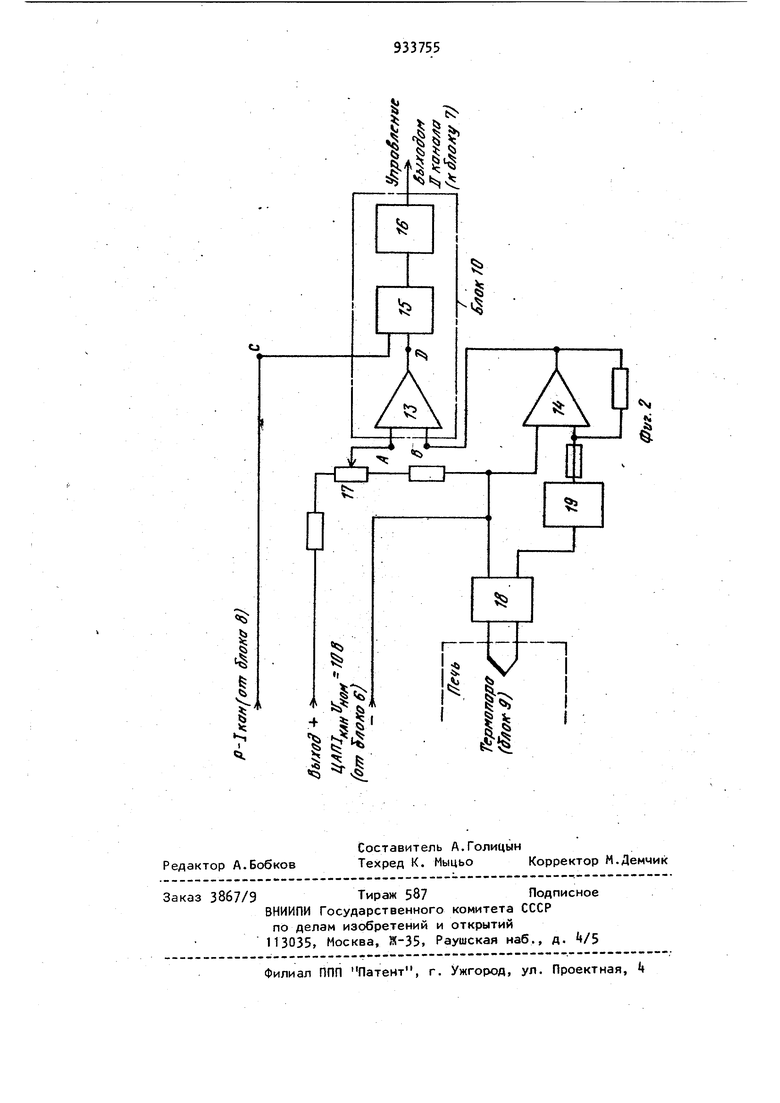

Изобретение относится к электротермии, в частности к цементационным электропечам. Химико-термическая обработка дет лей, проводимая в цементационных электропечах, служит для повышения механических свойств и срока их слу бы. Наилучшее сочетание механических свойств поверхности цементованных деталей и их сердцевины обеспечивается при ведении процесса науглероживания в 2-3 стадии (например, пер ды насыщения, диффузии). Каждая из стадий характеризуется соответствующими значениями температурного уровня и его длительности, значения ми углеродного потенциала атмосферы печи и длительности периода науглероживания. Указанные параметры процесса цементации должны выдерживаться в заданных пределах, гарантирующих получение необходимого распределения углерода в цементованном слое. Наиболее близким к предлагаемому является устройство для цементации с программным управлением, содержащее нагревательную камеру, датчики и регуляторы температуры и углеродного потенциала, схемы переключения уставок по температуре и углеродному потенциалу и устройство ввода, задающее момент переключения уставок l 1. Недостатком устройства является недостаточная стабильность эксплуаационных показателей обрабатываемых деталей вследствие одновременного изменения уставок регулятором температуры и углеродного потенциала без учета динамической характеристики печи . Цель изобретения - улучшение качества химико-термической обработки деталей. Эта цель достигается тем, что устройство для цементации с программным управлением, содержащее нагревательную камеру, датчики и регуляторы температуры и углеродного потенциала, схемы переключения уставок регуляторов и устройство ввода, снабжено дополнительным датчиком температуры, установленным в нагревательной камере печи, и формирователем задержки, соединенным первым входом с дополнительным дат«(иком температуры, вторым входом со схемой переключения уставок по температуре, третьим входом - с устрройстврм ввода, а выходом - со переключения уставок по углеродVnoMy потенциалу. Кроме того, формирователь задержки состоит из последовательно соединенных компаратора, логического элемента 2И-НЕ и одновибратора, причем первый вход компаратора соединен с блоком переключения уставок регуля тора температуры, а второй вход с датчиком температуры печи, второй вход логического элемента 2И-НЕ соед нен с блоком ввода. На фиг. 1 представлена структурна схема устройства, на фиг.2 - функцио нальная схема формирователя задержки Устройство содержит нагревательную камеру 1, датчики 2 и 3 температуры и углеродного потенциала, per гуляторы 4 и 5 температуры и углерод ного потенциала, блоки 6 и 7 переключения уставок регуляторов по темп ратуре и по углеродному потенциалу, блок 8 ввода, датчик 9 температуры, блок 10 задержки, нагреватель 11, исполнительный орган 12, компаратор 13, операционный усилитель Tt, функциональный логический элемент 2И-1-1Е 15, одновибратор 16, потенциометр 17 установки уровня задержки, заграждаю щий фильтр 18 против импульсных поле и заграждающий фильтр 19 против помехи общего вида. Устройство работает следующим образом. При переходе с одной стадии науглероживания на другую {во время веде ния технологического процесса) с бло ка 8 ввода поступает сигнал, задающий момент переключения специально сформированных уставок регуляторов на блоки 6 и 7 переключения уставок. При этом сигнал с блока 8 посту 9 5 - 4 пает на блок 6 непосредственно, а на блок 7 - через блок 10, формирующий задержку в переключении уставки регулятора 5 углеродного потенциала по отношению к моменту переключения уставки регулятора k температуры. Время задержки определяется временем достижения температуры печи нового измененного значения и зависит от динамической характеристики печи и деталей. При равенстве сигналов с блоков, поступающих на блок 10, сигнал с блока 8 поступает также и на блок 7, разрешая тем самым изменять уставку регулятору углеродного потенциала. Работа устройства в динамике осуществляется следующим образом. При изменении технологического режима нагревательной камеры, т.е. изменении углеродного потенциала атмосферы и температуры, от блока 8 ввода поступает сигнал на блок 6 пере лючения уставки температуры (и через блок 10 формирования задержки на блок 7 формирования уставки углеродного потенциала. Этот сигнал соответствует времени начала изменения уставок. С целью увеличения стабильности эксплуатационных показателей обрабатываемых деталей начало изменения углеродного потенциала атмосферы должно осуществляться после того, как температура изделий достигает нового заданного значения. Это связано с тем, что изделия имеют различную тепловую инерцию, которая в тоже время значительно превышает инерцию атмосферы печи. После изменения уставки температуры, поступающей на регулятор k температуры от блока 6, температура печи изменяется со скоростью, зависящей от тепловой инерции печи и садки. В момент достижения заданного уровня температуры сигнал от блока 9 становится равным сигналу от блока 6.Вследствие этого блок формирования задержки пропускает разрешающий сигнал с блока В на блок 7 и новое значение уставки углеродного потенциала подается с блока 7 на регулятор 5 углеродного потенциала. Этим достигается одновременное измерение углеродного потенциала атмосферы печи и температуры изделий в соответствии с требуемой программой. 5 Сигнал от термопарыj ныи реальной температуре в печи пос ле фильтрации помех импульсного и общего вида усиливается операцион.ным усилителем 14 и поступает на один вход компаратора 13 (вход В). С выхода блока 6 сигнал, соответствующий программе управления температурой в печи, через делитель напряжения поступает на второй вход компаратора 13 ( вход А). При этом потенциометром 17 уровень этого сиг нала устанавливается на 10-20 ниже уровня, подаваемого на первый вход компаратора в установившемся режиме В исходном режиме, соответствующем первому этапу программы, напряжение в точке В выше, чем в точке А на 10-20% и на в.ыходе компаратора у тановлен сигнал логической единицы, что разрешает прохождение сигнала смены этапов. После окончания первого этапа, если по программе происходит увеличение температуры в печи на вт ром этапе, напряжение в точке А ,скачком увеличится и на выходе ком Паратора установится сигнал логического нуля,запрещающий прохождение сигнала смеНы этапов первого канала на выход, т.е. на счетчик этапов еторого канала (управление углеродным потенциалом). По мере подъема температуры печи напряжение в точке В увеличивается и по достижении уровня компарирования компаратора 13 на выходе (в точке D)появится сигнал логической еди ницы, а так как на втором входе логического элемента 15 также присутствует сигнал логической единицы, то на его выходе появится отрицательный перепад напряжения. Из этого перепада однрвибратором 16 формируется импульс управления счетчиком этапов второго канала и канал перей. дет на второй этап.Таким, образом,при увеличении температуры в печи на последуюш.их этапах переход второго кан ла на следующий этап происходит с задержкой, обусловленной реальной инерционностью печи и изделия. При этом время задержки можно регулировать с помощью потенциометра 17Если на следующем этапе по.программе происходит пониженив температуры в печи, то напряжение в точке А скачком уменьшается, но это не повлияет на состояние выхода пропорциональ- компаратора 13 и в точке D останется 9337556 сигнал логической единицы. Это состояние компаратора, как было указано выше, разрешает прохождение сигнала смены этапов первого канала на входе счетчика этапов второго канала. Второй канал перейдет на следующий этап, т.е. при уменьшении температуры в печи на последующих этапах переход второго канала на следующий этап происходит одновременно с первым каналом. Использование устройства с программным управлением для химико-термической обработки деталей позволяет за счет обеспечения повышенных механических свойств поверхности цементованных деталей и их сердцевины получить годовой экономический эф- . . фект порядка 100-150 тыс.руб. Формула изобретения 1. Устройство для цементации с программным управлением, содержащее нагревательную камеру, датчики и регуляторы температуры и углеродного потенциала, блок переключения уставок регуляторов и устройство ввода, отличающееся тем, что, с целью улучшения качества химикотермической обработки изделий, оно снабжено дополнительным датчиком температуры, установленным в нагревательной камере печи, и формирователем задержки, соединенным первым входом с дополнительным датчиком температуры, вторым входом - со схемой переключения уставок по температуре, третьим входом - с устройством ввода, а выходом - со схемой переключения уставок по углеродному потенциалу. 2. Устройство по П.1, отличающееся тем, что, формирователь задержки состоит из последовательно соединенных компаратора, логического элемента 2И-НЕ и одновибратора, причем первый вход компаратора соединен с блоком переключения уставок регулятора температуры, а второй вход - с датчиком температуры печи, второй вход логического элемента 2И-НЕ соединен с блоком ввода. Источники информации, принятые во внимание при экспертизе 1. Проспект фирмы: Aichelin Industrieoffeiibau, Австрия, 1970,

Авторы

Даты

1982-06-07—Публикация

1980-07-31—Подача