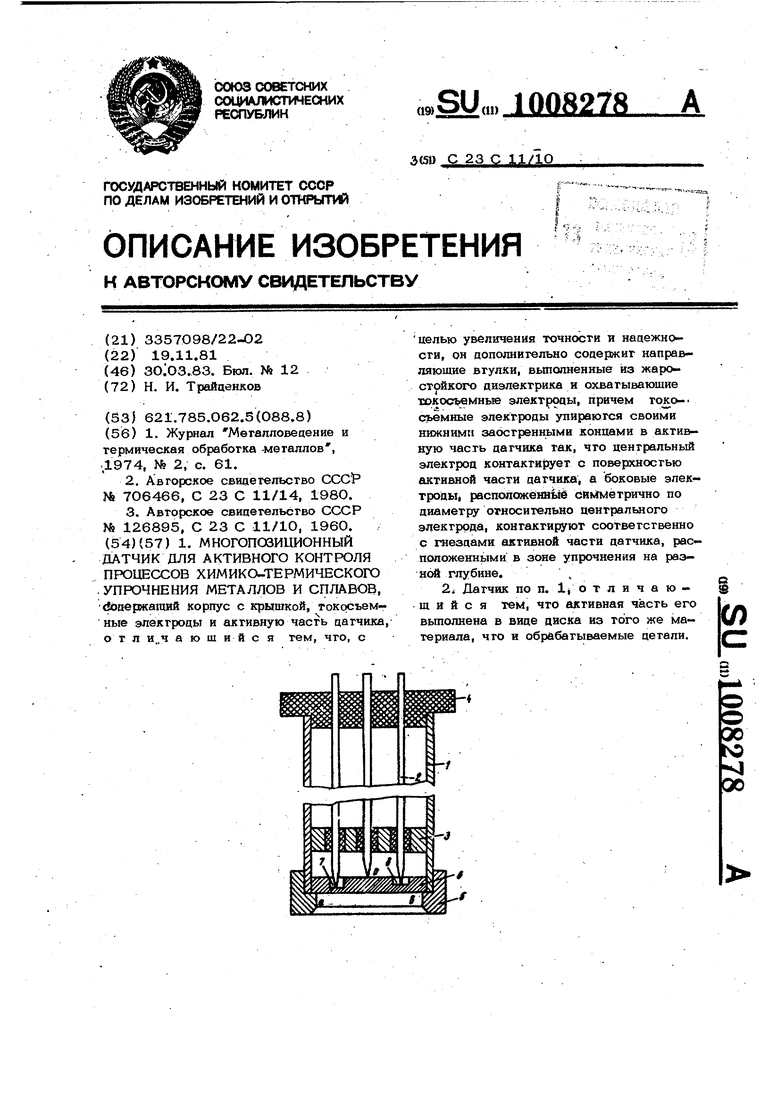

изобретение огносигся к химикотермической обработке, в частности к устройствэм активных методов контроля процессов химико-термического упрочнения металлов и сплавов с помощью спе- щшльных датчиков. Извес :Н цатчик термоЭДС, цля конт роля процесса газовой цементации. Указанный датчик представляет собой желез медный термоэлемент, выполненный в ви де проволоки. Суммарный сигнал термо ЭД снимаемый с рабочего участка этого термоэлемента, зависит от глубины науг лероживания железной половинки термоэлемента, ч го может быть использовано для автоматического контроля процесса цементации, т.е. его длительности p.J Недостатком данного датчика является то, что скорость на угле IP оживания самого датчика и скорость науглероживания цементируемых деталей неодинакова, гак как скорость диффузии у чистого железа и у стали различна. Это приводит к поя.влёнию погрешности в самом методе контроля цементации. Кроме того, метод термоЭДС не может быть использован одновременно для автоматического регулирования величины углеродного потенциала в про-, цессе газовой цементации. Известно устройство для контроля процессов химико-термической обработки металлрв, содержащее датчик в виде двух электродов, введенных в рабочее пространство печи, выполненных из ме- таллов или сплавов с различной растворимостью водорода и образующих диффе- ренциальную термопару, а к находящему ся ВдЧе разрыву одного из электродов подключен вторичный электроизмерительный прибор. Данное изобретение используется в процессах, где требуется контролировать содержание водорода в газах при высоки температурах 2j .. Наиболее близким к предлагаемому является проволочный датчик для автома тического регулирования величины углеродного noi-енциала, представляющий соб тонкую проволочку из технически чистог железа. Управляющий сигнал возникает за счет изменения величины омического сопротивления проволочки в процессе ее науглероживания LsJ . Недостатком этих датчиков является хрупкость, возникающая в процессе науглероживания, что часто приводит к их разрыву в п юизводстренных условиях. Кроме того, .указанные датчики не могут быть одновременно использованы для автоматического слежения за глубиной науглероживания цементируемых деталей, т.е. .они не могут быть использованы для автомагического контроля длительности процесса цементации. Цель изобретения - увеличение точности и надежности. Указанная цель достигается тем, что в многопозиционный датчик, в корпусе которого расположёны токосъемныеэ электроды, дополнительно содержит направляющие втулки, выполненные из жаростойкого диэлектрика и упирающиеся своими нижними заостренными концами в активную часть датчика так, что центральный электрод контактирует с поверхностью активной части датчика, а боковые электро-1 ды, расположенные симметрично по диамет- ру относительно центрального электрода, контактируют соответственно, с гнезда- ми активной части датчика, расположенными в зоне упрочнения на разной глубине. При этом активная часть датчика выполнена в виде диска из того же материала, что и обрабатываемые абгали. На чертеже изображен предлагаемый датчик. Датчик состоит из стального корпуса 1 покрываемого антицементациониой пастой, трех токосъемных электродов 2, выполненных из хромелевой проволоки, центро- направляющих изоляционных втулок 3, крыщки 4 из асбоцемента стального образца-держателя 5, самого образца, являющегося активной частью датчика 6, с гнездами 7 и 8. Токосъемные электроды 2 проходят через направляющие втул- ки 3, выполненные из жаростойкого аиэлектрика, и упираются своими нижними заостренными концами в активную часть датчика 6, Центральный электрод контактирует с поверхностью активной части датчика 6, а боковые электроды, расположенные симметрично по диаметру относительно центрального электрода, контактируют соответственно с двумя гнездами 7 и 8 активной части датчика 6. Гнезда 7 и 8 вы.полнены диаметром большим, чем диаметры токосъемныхк электродов. Активная часть датчика 6 выполнена в виде диска из той же марки стали, что и обрабатываемые детали. Сигнал контактной разности потенциалов для автоматического регулирования величт1Ы углеродного потенциала () формируется между контактами (о,о(), а сигнал (диоц), пpeднaзнaчetп li для авгомагического контроля цлигельности самого процесса цеменгации, формируется между контактами (О, Ь ) в процессе науглероживанил диска с его нижней торцррой стороны. Величина сигнала { uUoA), в первом приближении, определяется по формуле КйТрк 6 г Вп -f- } iuUoе бо где К - постоянная Больцмана; В - заряд электрона;Трц Тр Г| - расзность температуры режима процесса химико-термического упрочнения и комнатной температуры; So - плотность энергетических уровней в упрочняемой стали; О - плотность энергетических уровней в продольных сечениях (.О, В ) цементованного сло в активной части датчика. Так как плотность энергетических уровней (5) в оснйвном зависит от химического состава поверхности, то в рассматриваемом слу чае: . бд con st, а 5 Л (/о, c,i), Имея это в виду, формулу (1) можцо записать в следующем виде 4U3,--c,8ni,.-Cj (2;, с, с,4гне.5. е .. е Таким образом, формирующийся сиг нал ( uUo ) между контактами (о а) и (о, в) зависит от раэнсюти концентрации углерода (С ) в каком-то проаоль:;ом сечении упрочняющегося слоя и концентрации углерода ( CQ )в самой упрочняющейся стали активной части датчика в любой момент времени упрочняющего процесса, В процессе цементации деталей в печи U-105 наблюдаются садки с по- ниженной глубиной цементованного слоя, поэтому необходима доцеменгация аета лей,, .С использованием предлагаемого изобретения устанавливается необходимая глубина насыщения и брак по переделу сокращается. Экономия от использовашш многопозицнонного датчика составляет45Оруб.Б год.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМБИНИРОВАННОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННОЙ ТЕПЛОПРОЧНОЙ СТАЛИ | 2015 |

|

RU2606683C1 |

| Способ графитизации низкоуглеродистых сталей, совмещенный с предварительной цементацией в области температур полиморфного превращения | 2019 |

|

RU2695858C1 |

| БРОНЕБОЙНАЯ ПУЛЯ И СПОСОБ ИЗГОТОВЛЕНИЯ БРОНЕБОЙНЫХ СЕРДЕЧНИКОВ | 1999 |

|

RU2151369C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1988 |

|

SU1831886A3 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ЦЕМЕНТАЦИИ (НТЦ) СТАЛИ | 2018 |

|

RU2709381C1 |

| Способ контроля стальных изделий | 1989 |

|

SU1672330A1 |

| СПОСОБ РЕСУРСОСБЕРЕГАЮЩЕЙ СТУПЕНЧАТОЙ ЦЕМЕНТАЦИИ СТАЛИ | 2020 |

|

RU2728479C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 1998 |

|

RU2130507C1 |

| СПОСОБ УПРОЧНЕНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ЗУБЬЕВ | 2010 |

|

RU2436850C2 |

| Способ газовой цементации изделий из сплавов железа | 1988 |

|

SU1652375A1 |

1. МНОГОПОЗИЦИОННЫЙ ДАТЧИК ДЛЯ АКТИВНОГО КОНТРОЛЯ ПРОЦЕССОВ ХИМИКО-ТЕРМИЧЕСКОГО .УПРОЧНЕНИЯ МЕТАЛЛОВ И СПЛАВОВ, «Содержащий корпус с крышкой, токосъем- ные электроды и активную часть датчика, о т л и„ч а ю ш и и с я тем, что, с целью увеличения точности и надежности, он дополнительно содержит направляющие втулки, вьшолненные из жаростойкого диэлектрика и охватывающие токосп мные электроды, причем токо-съемные электроды упираются своими нижними заостренными концами в активную часть датчика так, что центральный электрод контакти|зует с поверхностью активной части датчика а боковые электроды, расположённые симметрично по диаметру относительно центрального электрода, контактируют соответственно с гнездами активной части датчика, расположенными; в зоне упрочнения на раз- ней глубине., 2i Датчик по п. 1 о т л и ч а ю щ и и с я тем, что активная часть его (Л вьтолнена в виде диска из того же материала, что и обрабатываемые детали.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Журнал Мегапловедение и термическая обработка -металлов, 1974, № 2, с | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1983-03-30—Публикация

1981-11-19—Подача