(54) УСТРОЙСТВО ДЛЯ УСТАНОВКИ ОПТИМАЛЬНОГО ВЗАИМНОГО ПОЛОЖЕНИЯ ЗУБЧАТЫХ КОЛЕС

1

Изобретение относится к машиностроению, а именно к испытательной технике, и может быть ис пользовано при изготовлении и контроле качества зубчатых передач, а также при регулировке их взаимного положения.5

Известна машина для испытания зубчатых колес и измерения шума, содержаш,ая приводной механизм с двигателем, снабженным реверсирующим устройством, которое связано с прибором для измерения уровня шума, устройства возвратно-поступательного перемещения малой ведущей шестерни при поиске и определении ее положения (шпинделя), соответствующего минимальному уровню шума, и индикаторный механизм, индицирующий осевое положение 15 малой ведущей шестерни 1.

Недостаток известной машины заключается в том, что при поиске оптимального по- . ложения, соответствующеге минимальному уровню вибраций, ведущей шестерни необ- jo ходимо ее перемещать во всем диапазоне допустимых смещений, что приводит к непроизводительным затратам времени.

Наиболее близким к изобретению по технической сущности и достигаемому положительному эффекту является устройство для установки оптимального взаимного положения зубчатых колес, содержащее преобразователи углового положения и колебаний зубчатых колес в электрический сигнал и подключенный к последнему синхронный фильтр 2.

Недостаток известного устройства заключается в значительных затратах времени на поиск оптимального взаимного положения зубчатых колес из-за необходимости перемещения одного из колес во всем диапазоне допустимых смещений при проверке всех минимальных уровней гармоник.

Цель изобретения - сокращение времени установки взаимного положения колес.

Указанная цель достигается тем, что устройство снабжено предназначенным для взаимного действия с одним из зубчатых колес испытательным механизмом, последовательно подключенным к нему блоком управления, блоком сравнения и измерителем фазы зацепления, который соединен с синхронным фильтром, и задатчиком фазы, связанным с блоком сравнения, а преобразователь углового положения подключен к синхронному фильтру и к измерителю фазы.

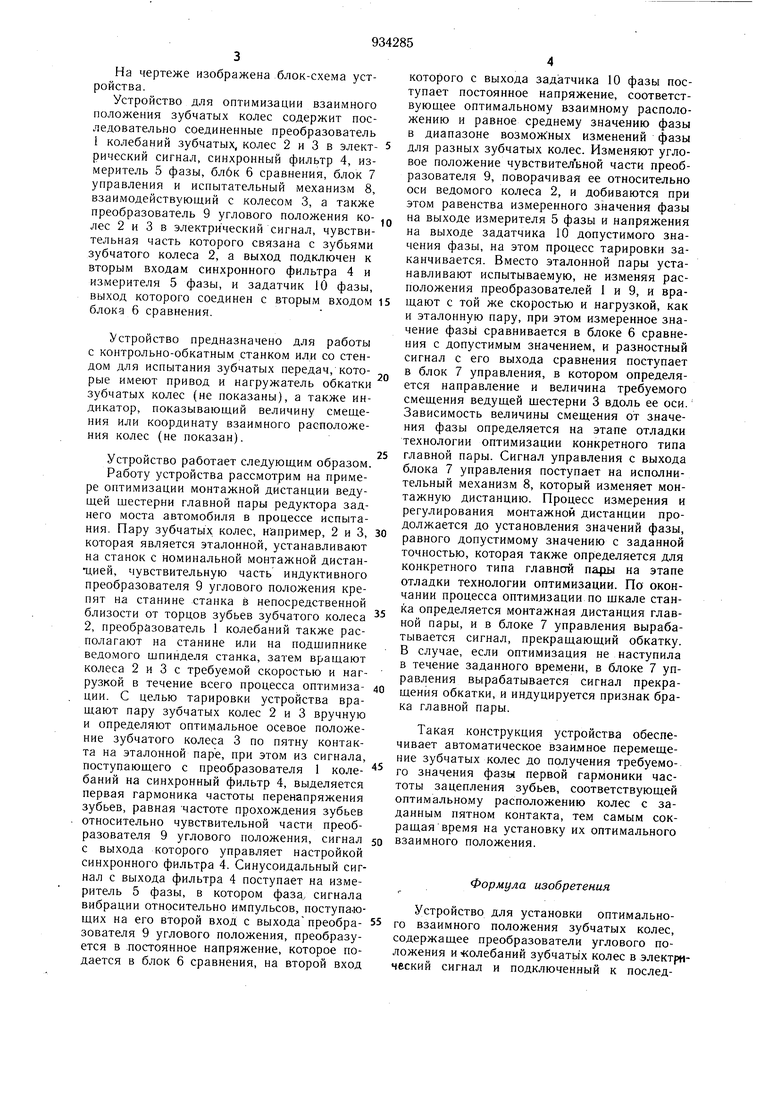

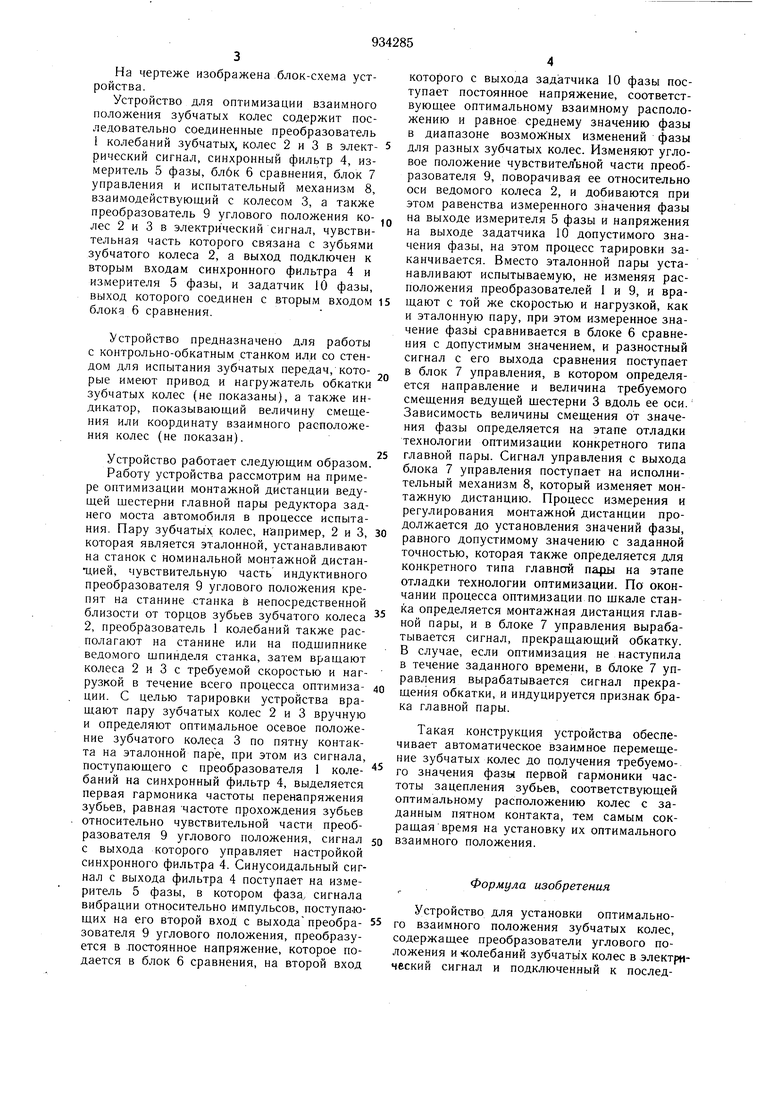

На чертеже изображена блок-схема устройства.

Устройство для оптимизации взаимного положения зубчатых колес содержит последовательно соединенные преобразователь 1 колебаний зубчатых, колес 2 и 3 в электрический сигнал, синхронный фильтр 4, измеритель 5 фазы, блбк 6 сравнения, блок 7 управления и испытательный механизм 8, взаимодействующий с колесом 3, а также преобразователь 9 углового положения колес 2 и 3 в электрический сигнал, чувствительная часть которого связана с зубьями зубчатого колеса 2, а выход подключен к вторым входам синхронного фильтра 4 и измерителя 5 фазы, и задатчик 10 фазы, выход которого соединен с вторым входом блока 6 сравнения.

Устройство предназначено для работы с контрольно-обкатным станком или со стендом для испытания зубчатых передач, которые имеют привод и нагружатель обкатки зубчатых колес (не показаны), а также индикатор, показывающий величину смещения или координату взаимного расположения колес (не показан).

Устройство работает следующим образом.

Работу устройства рассмотрим на примере оптимизации монтажной дистанции ведущей щестерни главной пары редуктора заднего моста автомобиля в процессе испытания. Пару зубчатых колес, например, 2 и 3, которая является эталонной, устанавливают на станок с номинальной монтажной дистанцией, чувствительную часть индуктивного преобразователя 9 углового положения крепят на станине станка в непосредственной близости от торцов зубьев зубчатого колеса 2, преобразователь 1 колебаний также располагают на станине или на подшипнике ведомого шпинделя станка, затем вращают колеса 2 и 3 с требуемой скоростью и нагрузкой в течение всего процесса оптимизации. С целью тарировки устройства вращают пару зубчатых колес 2 и 3 вручную и определяют оптимальное осевое положение зубчатого колеса 3 по пятну контакта на эталонной паре, при этом из сигнала, поступающего с преобразователя 1 колебаний на синхронный фильтр 4, выделяется первая гармоника частоты перенапряжения зубьев, равная частоте прохождения зубьев относительно чувствительной части преобразователя 9 углового положения, сигнал с выхода которого управляет настройкой синхронного фильтра 4. Синусоидальный сигнал с выхода фильтра 4 поступает на измеритель 5 фазы, в котором фаза., сигнала вибрации относительно импульсов, поступающих на его второй вход с выхода преобразователя 9 углового положения, преобразуется в постоянное напряжение, которое подается в блок 6 сравнения, на второй вход

которого с выхода зад;атчика 10 фазы поступает постоянное напряжение, соответствующее оптимальному взаимному расположению и равное среднему значению фазы в диапазоне возможных изменений фазы для разных зубчатых колес. Изменяют угловое положение чувствительной части преобразователя 9, поворачивая ее относительно оси ведомого колеса 2, и добиваются при этом равенства измеренного значения фазы на выходе измерителя 5 фазы и напряжения на выходе задатчика 10 допустимого значения фазы, на этом процесс тарировки заканчивается. Вместо эталонной пары устанавливают испытываемую, не изменяя расположения преобразователей 1 и 9, и вращают с той же скоростью и нагрузкой, как и эталонную пару, при этом измеренное значение фазы сравнивается в блоке 6 сравнения с допустимым значением, и разностный сигнал с его выхода сравнения поступает в блок 7 управления, в котором определяется направление и величина требуемого смещения ведущей щестерни 3 вдоль ее оси. Зависимость величины смещения от значения фазы определяется на этапе отладки технологии оптимизации конкретного типа главной пары. Сигнал управления с выхода блока 7 управления поступает на исполнительный механизм 8, который изменяет монтажную дистанцию. Процесс измерения и регулирования монтажной дистанции продолжается до установления значений фазы, равного допустимому значению с заданной точностью, которая также определяется для конкретного типа главной на этапе отладки технологии оптимизации. По окончании процесса оптимизации по щкале станка определяется монтажная дистанция главной пары, и в блоке 7 управления вырабатывается сигнал, прекращающий обкатку. В случае, если оптимизация не наступила в течение заданного времени, в блоке 7 управления вырабатывается сигнал прекращения обкатки, и индуцируется признак брака главной пары.

Такая конструкция устройства обеспечивает автоматическое B3aHJviHoe перемещение зубчатых колес до получения требуемого значения фазы первой гармоники частоты зацепления зубьев, соответствующей оптимальному расположению колес с заданным пятном контакта, тем самым сокращая время на установку их оптимального взаимного положения.

Формула изобретения

Устройство для установки оптимального взаимного положения зубчатых колес, содержащее преобразователи углового положения и Колебаний зубчатУх колес в электрический сигнал и подключенный к последнему синхронный фильтр, отличающееся тем, что, с целью сокращения времени установки взаимного положения колес, оно снабжено предназначенным для взаимодействия с одним из зубчатых колес испытательным механизмом, последовательно подключенным к нему блоком управления, блоком сравнения и измерителем фазы зацепления, который соединен с синхронным фильтром, и задатчиком фазы, связанным с блоком сравнения.

а преобразователь углового положения подключен к синхронному фильтру и к измерителю фазы.

Источники информации,

принятые -во внимание при экспертизе

1. Патент ФРГ № 1777445, кл. G 01 М 13/02, 1977.

2 Авторское свидетельство СССР по заявке №2719190/25-28, кл. G 01 М 13/02, 1979 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля зубчатыхпЕРЕдАч | 1979 |

|

SU800769A1 |

| Устройство для электроэрозионного удаления мелких дефектов на рабочих поверхностях зубчатых колес | 1980 |

|

SU917985A1 |

| ТРАНСПОРТНОЕ СРЕДСТВО С ЭЛЕКТРОТЯГОЙ | 1992 |

|

RU2022824C1 |

| Способ сборки конических зубчатых передач | 1981 |

|

SU1002111A1 |

| ГИДРОПУЛЬСАТОРНАЯ ИСПЫТАТЕЛЬНАЯ МАШИНА ДЛЯ ЦИКЛИЧЕСКИХ ИСПЫТАНИЙ ОБРАЗЦОВ МАТЕРИАЛОВ ИЛИ ИЗДЕЛИЙ НА УСТАЛОСТЬ | 2010 |

|

RU2454652C1 |

| Способ и устройство контроля самопроизвольного трогания поезда | 2015 |

|

RU2611469C2 |

| СТЕНД ОБКАТКИ АВТОТРАКТОРНЫХ ДВИГАТЕЛЕЙ | 1994 |

|

RU2105176C1 |

| Устройство для контроля зубчатых колес | 1978 |

|

SU767506A2 |

| Устройство для диагностирования зубчатых передач | 1983 |

|

SU1232887A1 |

| Измеритель параметров движения составного транспорта и способ его работы | 2019 |

|

RU2704632C1 |

Авторы

Даты

1982-06-07—Публикация

1980-10-14—Подача