(Ц) ЭЛЕКТРОЛИТИЧЕСКИЙ КАПИЛЛЯР

ДЛЯ .ЭЛЕКТРОХИМИЧЕСКИХ ИССЛЕДОВАНИЙ ТРЕЩИНОСТОЙКОСТИ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Образец для испытания материалов на коррозионное растрескивание | 1985 |

|

SU1245953A1 |

| Способ испытания образцов с трещиной на вязкость разрушения в коррозионной среде | 1983 |

|

SU1114926A1 |

| Способ испытания образцов с трещиной на вязкость разрушения в коррозионной среде | 1980 |

|

SU911242A1 |

| Способ определения эффективности ингибиторов коррозии для сероводородосодержащих сред | 1988 |

|

SU1670564A1 |

| Устройство для испытания образцов на трещиностойкость в коррозионной среде | 1980 |

|

SU911241A1 |

| Способ определения оптимальной концентрации ингибитора | 1987 |

|

SU1420503A1 |

| Электродное устройство | 1985 |

|

SU1456088A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТРЕЩИНОСТОЙКОСТИ | 1991 |

|

RU2027985C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ ИЗМЕРЕНИЙ | 2007 |

|

RU2348030C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ ИЗМЕРЕНИЙ | 2003 |

|

RU2238549C1 |

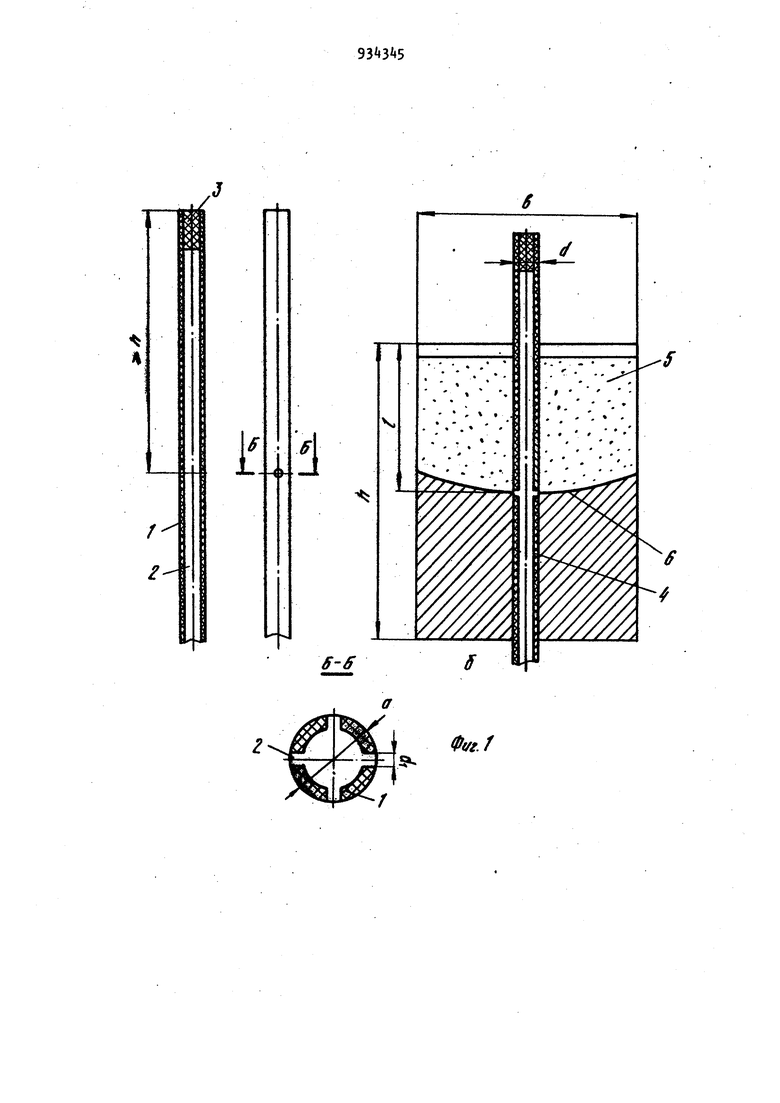

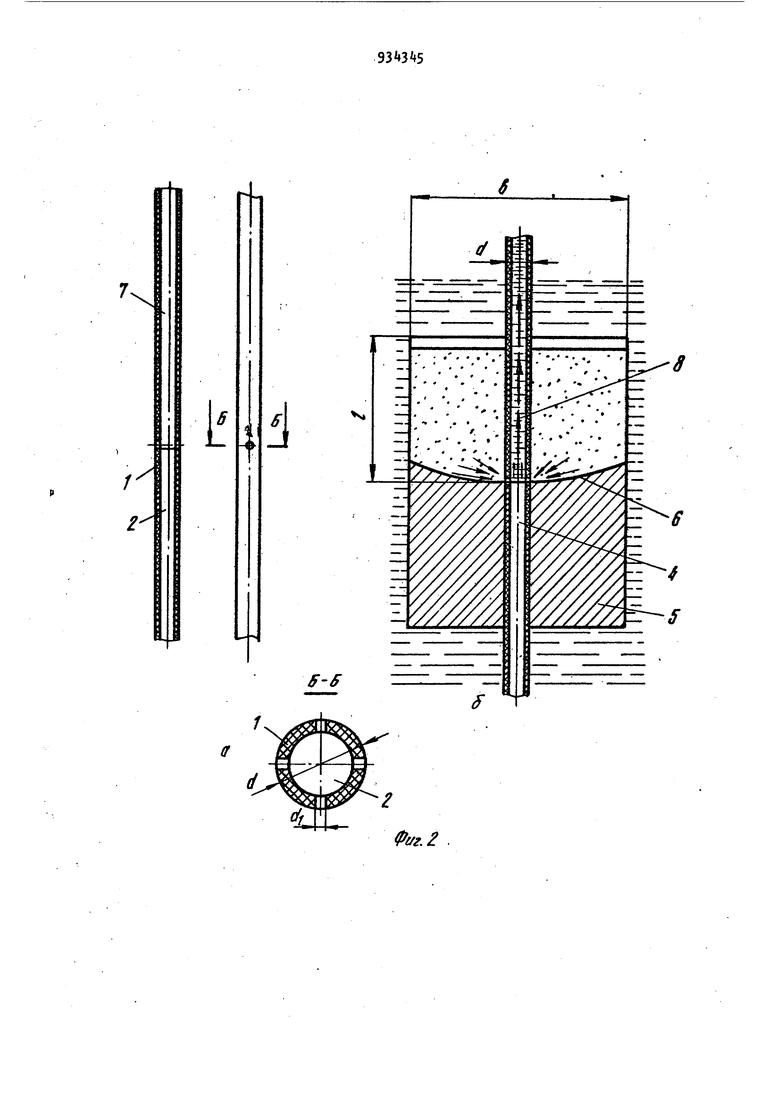

Изобретение относится к исследованию физико-химических свойств конструкционных материалов и может быть использовано в научно-исследовательских и заводских лабораториях при измерении электродного потенциала в вершине развивающейся трещины, а также при исследованиях циклической и статической трещиностойкости конструкционных материалов в условиях воздействия рабочих сред.

Известно устройство для контроля глубины и ориентации трещин, содержащее электродные щупы с двумя парами токовых электродов ГП.

Известное устройство имеет сложную конструкцию и непригодную для проведения исследований развивающейся трещины.

Наиболее близким к предлагаемому является капиллярное устройство для . определения напряжений в металлах, представляющее собой стеклянный капилляр, заполненный электролитом t2l.

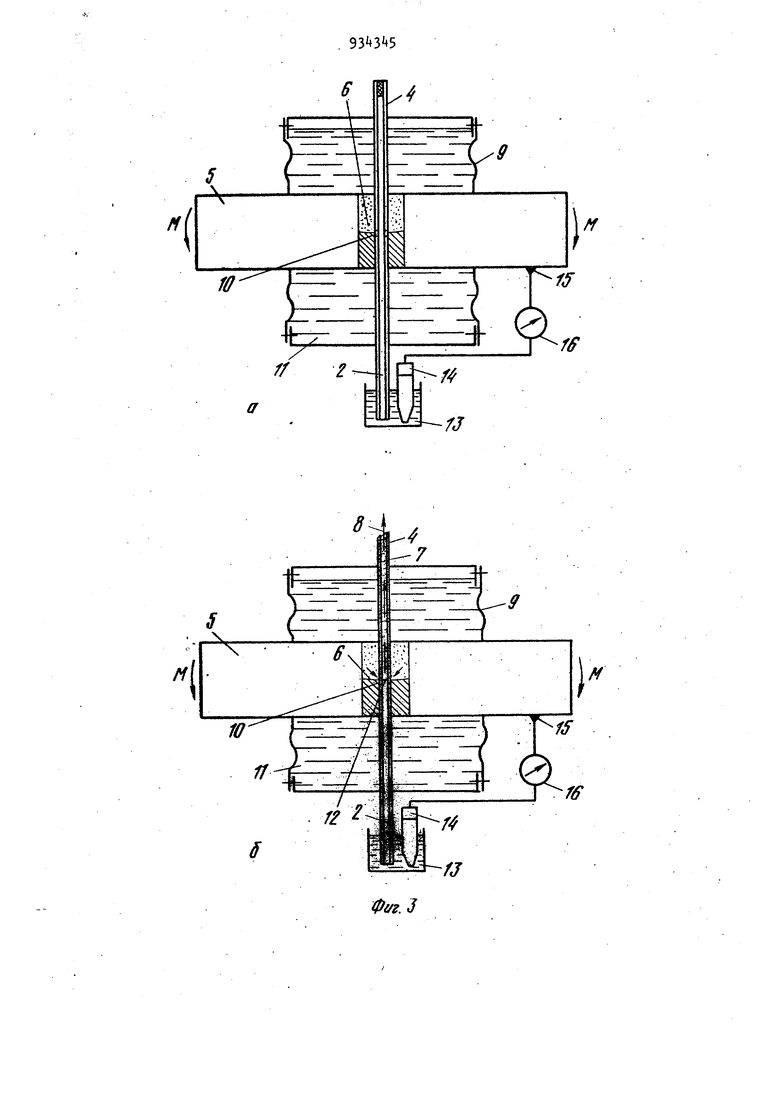

Такие капилляры непригодны для исследований электродного потенциала в вершине развивающейся трещины, так как возникают трудности с установкой стеклянного капилляра в отверстие, выполненное в испытываемом образе в фкрестности вершины трещины, из-за его разрушения, вследствие большой хрупкости стекла и его геометрических размеров - малого диаметра и болыиой длины капилляра (например, требуется длина капилляра гораздо более 100 диаметров)i невозможен вывод капилляра из криволинейных отверстий и труднодоступных мест исследований; низкая надежность работы стеклянного капилляра, обусловленная часты «1 поломками при его перемещении по мере развития трещин, делает его непригодными для длительных исгмтаний, а частая замена его приводит к нарушению условий испыта ния и, как следствие, к возможному искажению результатов исследований. Цель изобретения - повышение точности измерения электродного потенци ала в вершине развивающейся трещины. Поставленная цель достигается тем что в известном устройстве, представ ляющем собой электролитический капил ляр для электрохимических исследований трещиностойкости материалов, содержащем трубку с электролитом, в средней части трубки выполнено не ,. м.нее двух отверстий диаметром 1 - . 0,2 - мм, где . d - диаметр капил ляра,о«а которых перпендикулярны образующим трубки и лежат водной плоскости, причем трубка выполнена из химически стойкого эластичного диэлектр ка., На фиг.1 изображена конструкция электролитического капилляра для измерения электродного потенциала в вершине развеивающейся трещины при естественных условиях поступления ра бочей среды в вершину трещины (фиг.1а). и его расположение в испытываемом образце (фиг.16); на фиг.2 конструкция электролитического капилляра для измерения величины электродного потенциала в вершине развивойсмцейся трещины в условиях беспрерывного принудительного поступления рабочей среды заданного состава в вершину трещины (фиг.2а) и его расположение в испытываемом образце (фиг.2б); на фиг.З схема измерения электродного потенциала в вершине развивающейся трещины при естественных условиях (фиг.За) и беспрерывном принудительном (фиг.Зб) поступлении рабочей среды в вершину трещины; на фиг. - схема измерения электродного потенциала в вершине развиваюи1ейся трещины при поддержании заданного значения электр одного потенциала в вершине трещины при естественных условиях (..4a) и беспрерывном принудительном (фиг.) по ступлении рабочей среды заданного состава в вершину трещины. На чертежах обозначены трубка 1, электропроводная смесь 2, диэлектри ческая пробка 3, электролитический капилляр V образе 5 фронт распро странения трещины 6, полая часть ка пилляра 7 иаг равле« 1е циркуляции рабочей средь 8, рабочая камера 9, 10 - отверстия в боковой стенке капилл ра, рабочая среда П, линия раздела заполненной и пустотелой части Кйрил ляра 12, дополнительный объем 13, электрод сравнения Н, контакт 15, измерительный прибор 16, вспомогательный электрод 17, потенциостат 18. Электролитический капилляр для измерения электродного потенциала в вершине развивающейся трещины представляет собой тонкостенную трубу диаметром ,l b где Ь - толщина испытываемого образца, изготовленного из Химически стойкого электрического эластика. Диаметр трубки выбран из условия исключения влияния отверстия, выполненного в испытываемом образце под капилляр, на напряженно-деформированное состояние в вершине развивающейся трещины вдоль ее фронта. Трубку 1 заполняют электропроводной смесью 2 и закрывают с одного конца диэлектрической пробкой 3. На расстоянии большим размером испытываемого образца в направлении развития трещины в боковых стенках капилляра выполняют четыре равномерно расположенные отверстия диаметром d, которые затем заполняют электропроводной смесью для обеспечения электролитического контакта между рабочим раствором в вершине развивающейся трещины и электродом сравнения. Диаметр„отверстий должен составлять 0,24d мм. Нижний предел выбран ИЗ условия рекомендуемого минимального измерения прироста длины трещины, который должен составлять 0,2 мм. Верхний предел установлен из условия устойчивости капилляра. С уменьшением диаметра отверстия d увеличивается точность измерения, поскольку локализуется контакт капилляра с рабочей средой в вершине трещины. Электролитический капилляр для измерения электрюдного потенциала в вершине развивающейся трещины в условиях- беспрерывного принудительного поступления рабочей среды заданного состава в вершину трещины при испытывании образцов на трещиностойкость в рабочих средах отличается от выше описанного капилляра тем, что отверетия в боковых стенках капилляра выполняются с таким расчетом, чтобы обеспечить выход обоих его концов за пределы испытательной камеры для контакта с электродом сравнения и сливной емкостью с последующим Заполнением одной части капилляра электропроводной смес.ью так, чтобы линия раздела заполненной и пустотелой части капилляра совпадала с осями отверстий в его боковых стенках (фиг.2а). При измерении электродного потенциала в вершине развивающейся трещины электролитический капилляр k вставляют в отверстие (фиг.16; фиг.26), выполненное в образце у плоскости распространения трещины, таким обр азом, чтобы оси двух противоположных отверстий в боковых стенках капилляра совпали с фронтом распространения трещины. По мере развития трещины расположение капилляра поддерживаетс с помощью специального устройства. Капилляр обеспечивает электролити ческий контакт между рабочим раствором в вершине развивающейся трещины и электродом сравнения, и измерение величины электродного потенциала про изводится по стандартной схеме по отношению к стандартному электроду сравнения. Измерение величины электродного потенциала в вершине развивающейся трещины при естественных условиях по- 75 ступления рабочей среды в вершину трещины осуществляется по схеме (фиг.За), а при беспрерывном принудительном поступлении рабочей жидкости заданного состава в вершину трещи ны - по схеме фиг.36. Измерение величины электродного потенциала в вершине трещины при поддержании заданного значения электродного потенциала в его вершине производится по схеме, |фиг.а1, а при беспрерывном принудительном поступлении рабочей среды заданного состава в вершину трещины - по схеме, (фиг. i. Предлагаемое устройство обеспечивает проведение длительных беспрерывных измерений величины электродно го потенциала в вершине развивающейся трещины при естественных и приНудительиых условиях поступления рабочей среды в ее вершину; повышает точность результатов длительных испытаний на трещиностойкость конструкционных материалов за счет соблюдения постоянных условий в вершине развивающейся трещины; повышает надежность и долговечность работыэлектролитического капилляра, улучшает маневренность капилляром в процессе развития трещины и снижает трудоемкость проводимых исследований. Формула изобретения Электролитический капилляр для электрохимических исследований трещиностойкости материалов, выполненный в виде трубки с электролитом, отличающийся тем, что, с целью повышения точности измерений электродного потенциала в вершине развивающейся трещины, в средней части трубки выполнено не.менее двух отверстий диаметром 0,2мм, где 1 - диаметр капилляра, оси которых перпендикулярны образующим трубки и лежат в одной плоскости, причем трубка выполнена из химически стойкого эластичного диэлектрика. Источники информации, принятые во внимание при экспертизе 1.Браймин Э.И. Контроль элементов электрических машин и аппаратов электропотенциальным методом. М., Энергия, 1980, с.15-172.Карпенко Г.В., Гутман Э.М., Замостяник И.Е. и Гавриленко Л.М. Исследование микроэлектрохимической гетерогенности структуры металла. Физико-химическая механика материалов, 1969, 5, N 3, с.280-286 (про тотип).

/

%

/ /

fff

fff

фуг.З

ж

(

Авторы

Даты

1982-06-07—Публикация

1980-08-21—Подача