Отходы (шламы) гидролизного производства содержат значительные количества двуводного сульфата кальция, что позволяет использовать эти отходы для получения гипса.

Варочные котлы периодического действия, обычно применяемые для обжига сухого порошкообразного сырья, с целью получения гипса, непригодны для переработки отходов гидролизного производства, так как в этих котлах не обеспечивается механическое передвижение массы и наблюдается прилипание последней к стенкам котла. Кроме того, невозможно достичь непрерывности действия и герметизации котлов.

Настоящим изобретением предлагается печь для получения гипса из отходов спиртогидролизного производства, лишенная указанных выше недостатков.

Печь выполнена в виде горизонтальной цилиндрической камеры. Загруженный материал передвигается вдоль всей камеры от места загрузки до места выгрузки.

Отличительная особенность печи заключается в применении двух отдельных топок, из которых одна расположена у загрузочного, а другая у разгрузочного торцев камеры. Первая топка предназначена для обогрева нижней части стенки камеры с наружной стороны и для подачи газов в полость камеры у разгрузочного торца, куда подаются газы также и из второй топки. Для передвижения загруженного материала в печи применен шнек, отличающийся тем, что его лопасти имеют якореобразную форму и снабжены совками в зоне обжига. Последним достигается перелопачивание материала.

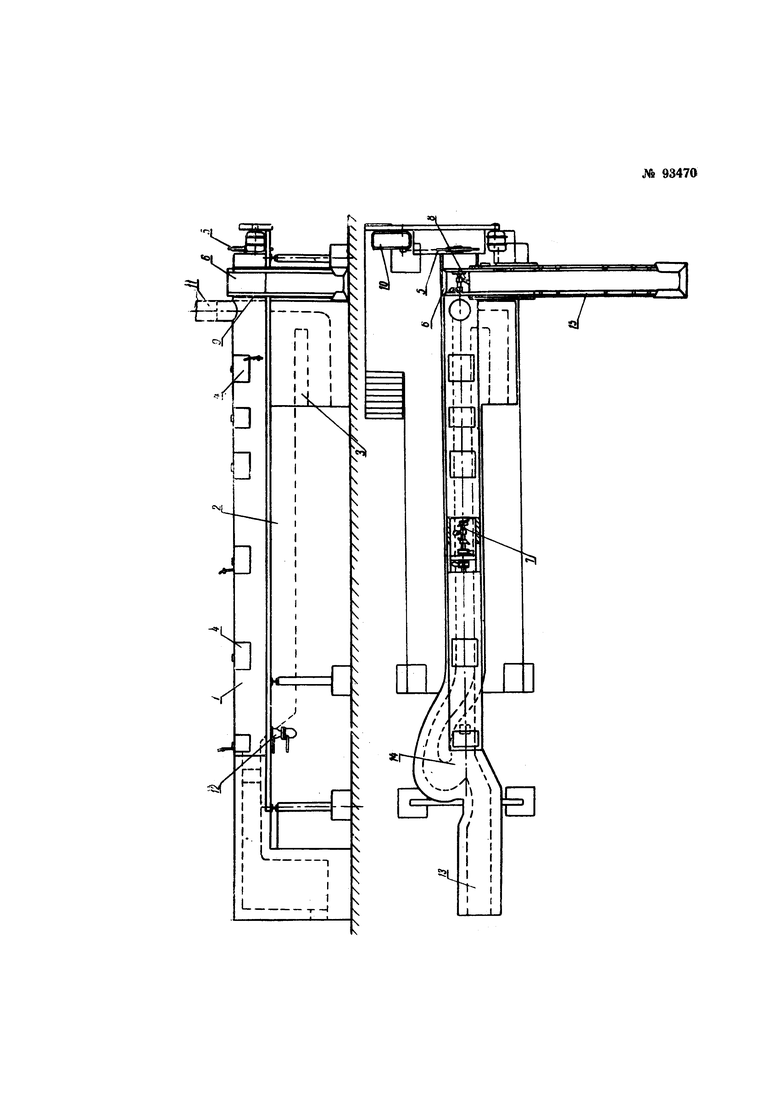

На чертеже изображен вид сбоку предлагаемой печи и в плане с частичным разрезом.

Металлическая цилиндрическая камера (1) покоится на двух кирпичных продольных стенах и имеет под нижней частью цилиндра боров (2), связанный с одной стороны с выносной топкой (3), а с другой - с открытым торцом камеры.

В верхней части цилиндра вырезаются люки (4), которые служат для монтажа осмотра и ремонта камеры. Люки закрываются металлическими крышками и герметизируются промазкой щелей глиной. Первый от привода (5) люк оборудован загрузочной воронкой (6) для шлама.

Внутри камеры по всей ее длине монтируется на подвесных подшипниках шнек (7), состоящий из отдельных звеньев. К валу шнека прикрепляются направленные под углом якореобразные лопасти (8).

Между загрузочной воронкой (6) и расположенным рядом с ней закрытым люком (4) внутреннее сечение цилиндрической камеры (1) перекрывается диафрагмой (9) с вырезанным внизу треугольным отверстием, через которое лопасти (8) шнека равномерно проталкивают сырую массу в полость камеры.

С загрузочного торца в цилиндр вставляется муфта с отверстием в центре для конца вала шнека и для насадки, шестерни привода (5).

Вращение шнеку сообщается от электродвигателя через редуктор (10). Для удаления газов и пара служит вытяжная труба (11).

Готовая продукция выгружается у второго торца камеры при помощи двойного автоматического дозатора (12). У этого торца камеры расположена вторая топка (13). Конец камеры (1) снабжен диффузором (14) с разделкой и соединяется закругленным боровом с топкой (3) и прямым боровом с топкой 13.

Специфичность данного вида сырья диктует иные условия создания температурного режима, чем обычно принятые для аналогичных материалов.

В начальной стадии требуется значительная температура для первой фазы - подогрева материала, который перемещается густыми, вязкими комьями, прилипающими к стенкам нижней части цилиндра.

Подогрев осуществляется горячими газами из топки (3), омывающими наружные стенки нижней части камеры (1). Материал перемещается шнеком в выделяющемся горячем влажном паре на небольшое расстояние, после чего переходит в зону сушки.

Здесь материал встречает менее горячие газы, поступающие из топки (13), и подсушивается через стенки нижней части камеры газами пониженной температуры из топки (3). По мере продвижения массы вперед температура встречных газов повышается, и материал начинает превращаться в сухой порошок высокой дисперсности. Средняя температура в зоне сушки достигает 140°.

В следующей зоне обжига порошок одновременно с продвижением вперед подвергается тщательному перелопачиванию путем перебрасывания через вал шнека лопастями с прикрепленными к их концам совками, рассыпающими его сверху вниз.

Пройдя зону обжига, материал выталкивается шнеком через автоматический дозатор (12) в вагонетку.

Шлам подается в загрузочную воронку (6) транспортером (15).

1. Печь для получения гипса из отходов спиртогидролизного производства, выполненная в виде горизонтальной цилиндрической камеры с передвижением загруженного материала вдоль всей камеры от места загрузки до места выгрузки, отличающаяся применением двух отдельных топок, расположенных у загрузочного и разгрузочного торцов камеры, из которых первая служит для обогрева нижней части стенки камеры с наружной стороны и подачи газов в полость камеры у разгрузочного торца вместе с газами второй топки.

2. Печь по п. 1 с применением передвигающего загруженный материал шнека, отличающаяся тем, что, с целью перелопачивания материала, лопастям шнека придана якореобразная форма, а в зоне обжига лопасти снабжены совками.

Авторы

Даты

1951-03-20—Публикация

1951-03-20—Подача