(5) СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРИРОВАННЫХ ЖИДКИХ ПИЩЕВЫХ ПРОДУКТОВ

1

Изобретение относится к технике концентрирования жидких пищевых продуктов путем вымораживания части растворителя, преимущественно для пищевой промышленности, и может быть использовано в медицине и химической промышленности двя производства концентрированных термолабильных продуктов, а также для опреснения морской воды.

По основному авт.св. N° 685271 известен способ получения концентрированных жидких пищевых продуктов, предусматривающий намораживание влаги в виде льда на охлаждаемую поверхность и последующее плавление льда. Для получения раствора заданной концентрации применяют двух, трех и многоступенчатое вымораживание 1 .

Однако при существующем способе наблюдаются большие потери растворенных веществ с удаляемым льдом. Как показали исследования, для поддержания кристаллообразования в течение всего цикла намораживания необходимо в начальный момент процесса поддерживать значительную разность температур дТ между концентрируемым раствором Тр и охлаждаемой поверхностью, т.е. начинать процесс при температуре на поверхности Т( на lO-lS C ниже равновесной для раствора данной концентрации.

10 Это приводит к тому, что скорость роста кристаллов в начальный момент значительно превышает скорость удаления концентрированного раствора от границы раздела фаз. Период с

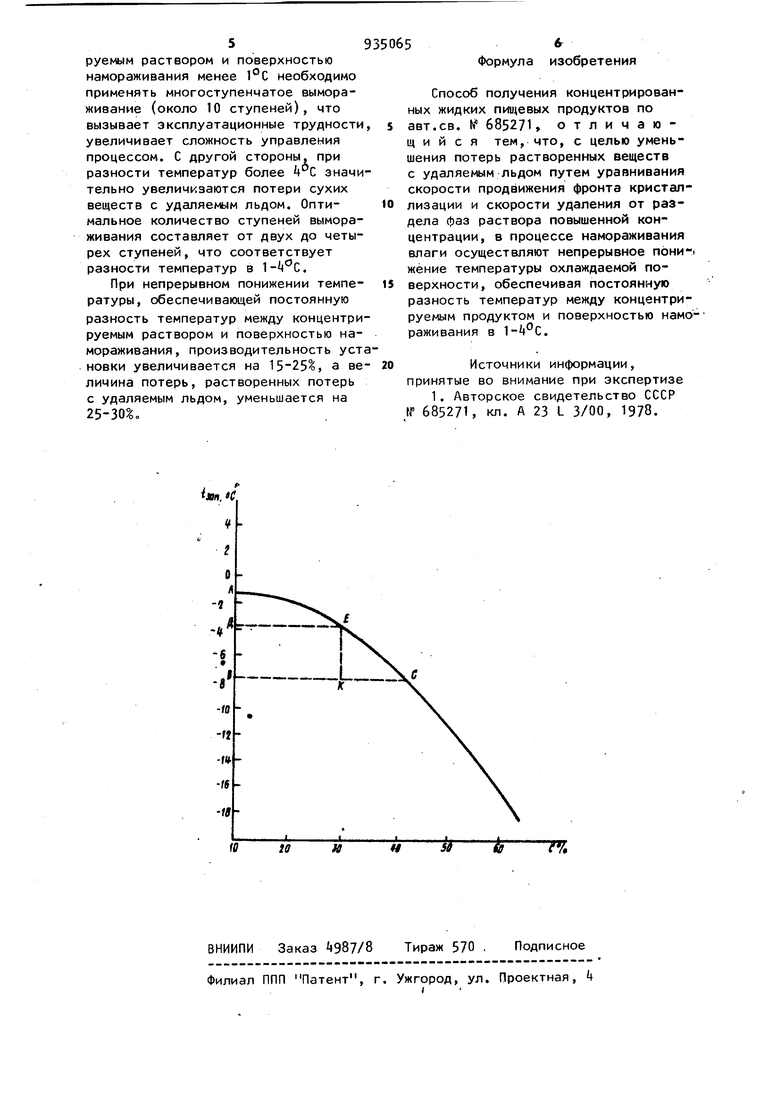

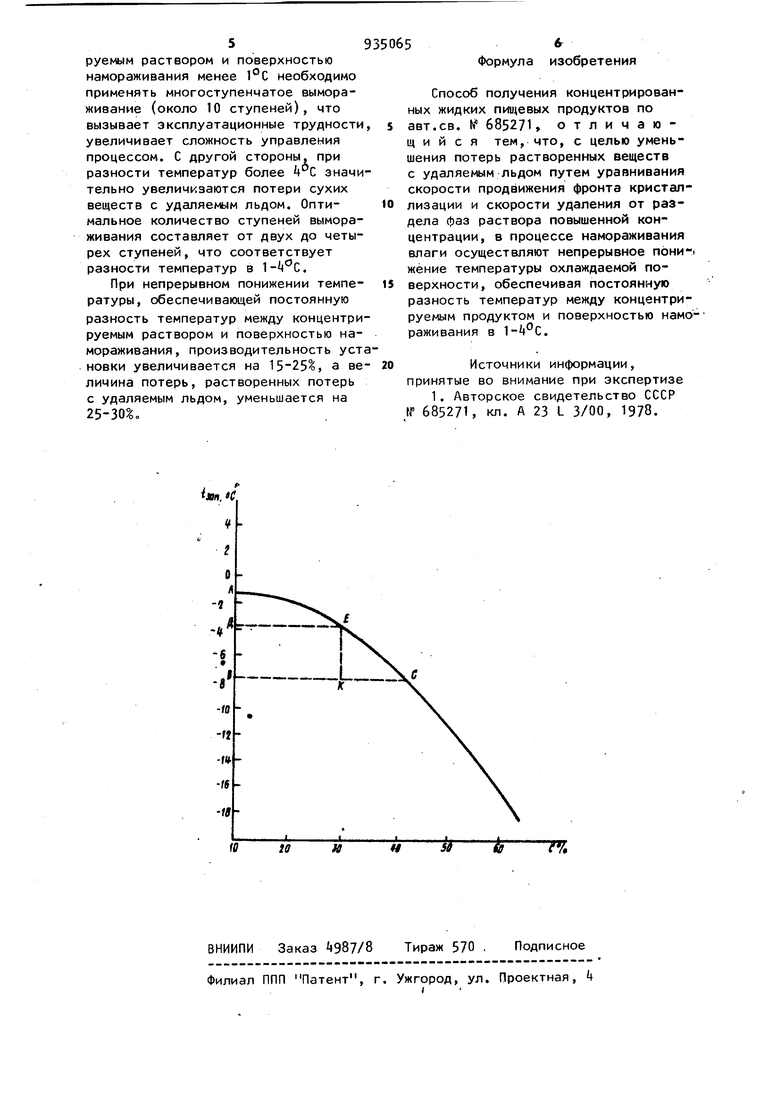

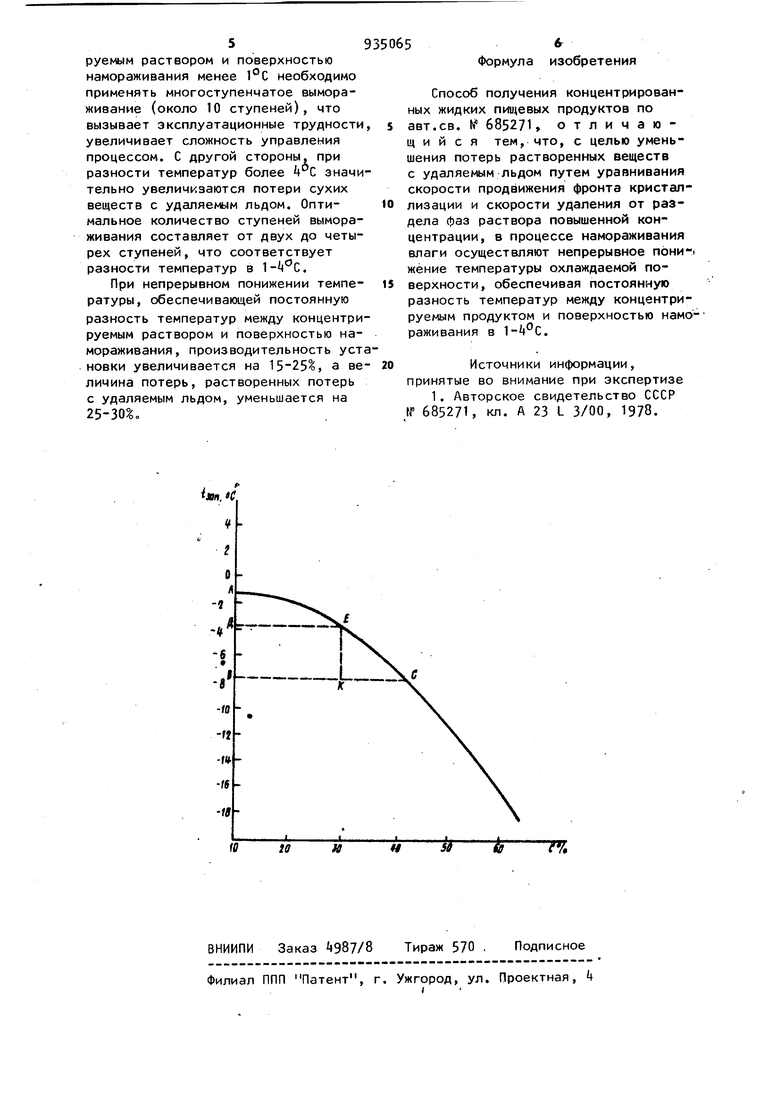

ts максимальным дТ характеризуется интенсивным намораживанием льда, однако при этом происходит усиленный захват растворенных веществ межкристаллической структурой, а это обусXлавливает большие потери растворенных веществ с удаляемым льдом. По мере увеличения слоя льда растет его термическое сопротивление R , аТ уменьшается, разность температур скорость кристаллизации падает, приближаясь к скорости удаления концентрата от межфаэной поверхности, исключая тем самым возможность захва та растворенных веществ структурой кристалла. Однако общие потери растворенных веществ с удаляемым льдом велики. В результате роста термического сопротивления дальнейшее ведение процесса приводит к равенству температур поверхности намораживания и раствора и процесс кристалли зации прекращается, К тому же резуль тату приводит и увеличение концент(а ции раствора вследствие вымораживани части растворителя: более концентрированный раствор требует более низких температур на охлаждаемой поверх ности. Целью изобретения является уменьшение потерь растворенных веществ с удаляемым льдом путем уравнивания скорости продвижения фронта кристаллизации и скорости удаления от раздела фаз раствора повышенной концент рации. Поставленная цель достигается тем что согласно способу получения концентрированных жидких пищевых Про.дуктов в процессе намораживания влаги осуществляют непрерывное понижени температуры охлаждаемой поверхности обеспечивая постоянную разность температур между концентрируемым продуктом и поверхностью намораживания в . Иначе говоря, процесс прово дят при постоянной движущей силе процесса, т.ео при оптимальной разности температур дТ между концентрируемым раствором и поверхностью намораживания, обеспечивающей равенство скорости кристаллизации и скорости удаления от границы раздела фаз. Постоянная разность температур поддерживается путем непрерывного понижения температуры охлаждаемой поверхности намораживания с учетом увеличения толщины льда. Процесс заканчивается после получения раствора требуемой концентрации. Пример. Предварительно охлажденный до температуры яблоч ный сок с содержанием сухих веществ 11,4% поступает в промежуточную емкость, из которой циркуляционным насосом подается в кристаллизатор. Температура начала кристаллизации для сока с такой концентрацией 94 минус 1,3С, Для того, чтобы свести к минимуму потери растворенных веществ необходимо поддерживать оптимальную разность температур между концентрируемым раствором и поверхностью намораживания Т-2-3 С. Таким образом, на первой ступени вымораживания целесообразно установить температуру поверхности намораживания -1 ,3-2,,8°С. После образования на поверхности намораживания максимально возмЬжного количества льда наступает время второй ступени вымораживания: в вымораживателе находится концентрированный раствор 29, температура кристаллизации которого согласно графику составляет минус 3,8°С. Учитывая потери, вызванные термическим сопротивлением слоя, и учитывая оптимальную разность температур между раствором и поверхностью намораживания, необходимо понизить температуру поверхности намораживания Тп -3,8-2,5-1,,8с и т.д. Процесс концентрирования может содержать от двух и более ступеней вымораживания. После получения раствора требуемой концентрации поверхность на чораживания со льдом извлекается из кристаллизатора, оставляя в нем сконцентрированный раствор. На чертеже изображена зависимость температуры замораживания раствора от концентрации сухих веществ. Для идеального введения процесса необходимо его вести непосредственно по кривой Если проводить процесс в одну ступень, то для достижения концентрации раствора kS необходимо установить температуру на поверхности намораживания минус 7,8С. Величина потерь в данном случае пропорциональна площади ABC. Если же процесс состоит из двух ступеней и идет по линии АД-ДЕ-ЕК-КС, то величина потерь сухих веществ со льдом пропорциональна площади АДЕ + ЕКС. Как видно из графика площадь ABC намного превышает площадь АДЕ + ЕКС. Следовательно, величина потерь сухих веществ при двухступенчатом вымораживании сокращается примерно в 2 раза. Для достижения более высокой концентрации можно применять трехступенчатое и более вымораживание. Для достижения концентрации раствора в 0-501 при поддержании разности температур между концентрируемым раствором и поверхностью намораживания менее 1°С необходимо применять многоступенчатое вымораживание (около 10 ступеней), что вызывает эксплуатационные трудности увеличивает сложность управления процессом. С другой стороны, при разности температур более С значительно увеличиваются потери сухих веществ с удаляемым льдом. Оптимальное количество ступеней вымораживания составляет от двух до четырех ступеней, что соответствует разности температур в (,

При непрерывном понижении температуры, обеспечивающей постоянную разность температур между концентрируемым раствором и поверхностью намораживания, производительность установки увеличивается на 15-25%, а величина потерь, растворенных потерь с удаляемым льдом, уменьшается на 25-30 0

Формула изобретения

Способ получения концентрированных жидких продуктов по авт.св. № 685271, отличающийся тем, что, с целью уменьшения потерь растворенных веществ с удаляемым льдом путем уравнивания скорости продвижения фронта кристаллизации и скорости удаления от раздела фаз раствора повышенной концентрации, в процессе намораживания влаги осуществляют непрерывное пони жение температуры охлаждаемой поверхности, обеспечивая постоянную разность температур между концентрируемым продуктом и поверхностью намораживания в .

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 685271, кл. А 23 L 3/00, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ концентрирования жидких пищевых продуктов | 1988 |

|

SU1584890A1 |

| Способ получения вымораживанием концентрированных жидких продуктов пищевых производств | 1990 |

|

SU1716976A3 |

| Способ получения концентрированных жидких пищевых продуктов | 1978 |

|

SU685271A1 |

| Способ получения концентрированных жидких пищевых продуктов | 1983 |

|

SU1155231A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ВЫМОРАЖИВАНИЯ ВЛАГИ В ДВУХСТУПЕНЧАТОЙ ВЫМОРАЖИВАЮЩЕЙ УСТАНОВКЕ | 2002 |

|

RU2235581C1 |

| КРИОКОНЦЕНТРАТОР С ПЕРЕМЕШИВАЮЩИМ УСТРОЙСТВОМ | 2024 |

|

RU2827733C1 |

| Способ концентрирования жидких пищевых продуктов | 1985 |

|

SU1314990A1 |

| Криоконцентратор для вымораживания жидких сред | 2021 |

|

RU2777651C1 |

| СПОСОБ И УСТРОЙСТВО КОНЦЕНТРИРОВАНИЯ РАСТВОРОВ ВЫМОРАЖИВАНИЕМ | 2011 |

|

RU2491976C2 |

| Способ криоконцентрирования молока | 2023 |

|

RU2805849C1 |

Авторы

Даты

1982-06-15—Публикация

1980-08-13—Подача