Изобретение относится к автоматизации технологических процессов и может быть использовано при автоматизации вымораживания жидких продуктов в химической, микробиологической, пищевой промышленности, а также на предприятиях агропромышленного комплекса.

Известен способ автоматического управления процессом вымораживания влаги в установках, предусматривающих изменение температуры, расхода хладагента, регулирование мощности и использование теплообменников - Европейский патент №0811410 А1, кл. В 01 D 9/04, 10.12.1997.

Технической задачей изобретения является повышение точности и надежности управления процессом, интенсификация процесса вымораживания жидких продуктов, снижение энергозатрат, повышение качества готового продукта.

Поставленная задача достигается тем, что в способе автоматического управления процессом вымораживания влаги в двухступенчатой вымораживающей установке, предусматривающем изменение температуры и расхода хладагента в кристаллизаторах установки, расхода, температуры и времени пребывания исходного продукта в кристаллизаторах, расхода охлаждающей воды, мощности регулируемых приводов компрессоров холодильной машины и приводов барабанов кристаллизаторов воздействием на частоту вращения барабана и на расходы хладагента, охлаждающей воды, исходного продукта и воды, полученной при плавлении вымороженного льда, в котором исходный продукт предварительно подают на охлаждение в рекуперационный теплообменник, омываемый пресной водой, образующейся при плавлении вымороженного льда, а затем в рекуперационной холодильник, омываемый сконцентрированным продуктом, измеряют расход и содержание сухих веществ в исходном продукте на входе в первый кристаллизатор, текущее значение расхода и содержания сухих веществ в сконцентрированном продукте на выходе из каждого кристаллизатора, время пребывания продукта в каждом кристаллизаторе, и по этим данным корректируют температуру кипения хладагента во внутренней полости барабана кристаллизатора и частоту его вращения путем изменения мощностей регулируемых приводов компрессоров и приводов барабанов кристаллизаторов в зависимости от электропроводности вымороженного льда, а также изменения расхода воды, подаваемой в дополнительный конденсатор, количество которой зависит от текущих значений температуры и расхода пресной воды на выходе из плавителей, а также от измеренных значений содержания сухих веществ в исходном продукте и времени пребывания в вымораживающей установке и количества вымороженного слоя льда, в соответствии с которым устанавливают частоту вращения барабана кристаллизатора, при этом предварительное охлаждение исходного продукта производится за счет рекуперации теплоты пресной воды, полученной в результате плавления льда и за счет рекуперации теплоты сконцентрированного продукта, а плавление вымороженного льда производится за счет теплоты хладагента, нагнетаемого компрессором холодильной машины при одновременном охлаждении и конденсации хладагента в зоне плавления, причем уменьшают температуру кипения хладагента во внутренней полости барабанов кристаллизаторов при отклонении содержания сухих веществ в концентрируемом продукте на выходе из кристаллизаторов от заданного значения в сторону увеличения и увеличивают температуру кипения хладагента при отклонении содержания сухих веществ в концентрируемом продукте от заданного значения в сторону уменьшения.

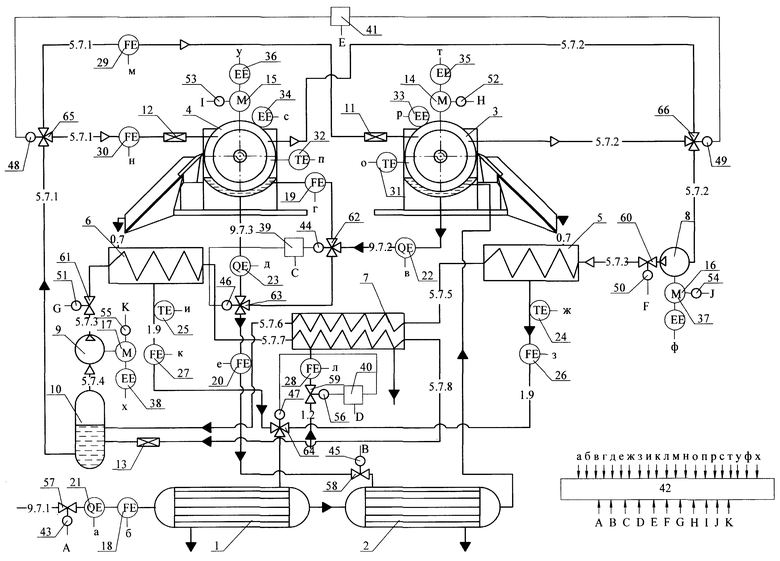

На чертеже представлена схема осуществления предлагаемого способа.

Схема содержит двухступенчатую вымораживающую установку, состоящую из следующих элементов: рекуперационного теплообменника 1, рекуперационного холодильника 2, первого 3 и второго 4 барабанных кристаллизаторов, первого 5 и второго 6 плавителей, дополнительного конденсатора 7, компрессоров первой 8 и второй 9 ступеней сжатия хладагента, промежуточного сосуда 10 для хладагента, терморегулирующих вентилей 11, 12, 13, регулируемых приводов 14 и 15 первого 3 и второго 4 барабанных кристаллизаторов соответственно, регулируемых приводов компрессоров первой 16 и второй 17 ступеней сжатия, линии: 9.7.1 подвода исходного продукта, 9.7.2 отвода продукта, сконцентрированного в первом кристаллизаторе 3, 9.7.3 отвода продукта, сконцентрированного во втором кристаллизаторе 4, 0.7 отвода вымороженного льда из кристаллизаторов и подачи его в плавители 5 и 6 соответственно, 1.9 отвода пресной воды, образующейся при плавлении вымороженного льда в плавителях 5 и 6, 1.2 подачи воды в дополнительный конденсатор 7, 5.7.1 подачи жидкого хладагента в испарительное пространство кристаллизаторов 3 и 4, 5.7.2 отвода паров хладагента из испарительного пространства кристаллизаторов 3 и 4 в компрессор 8, 5.7.3 подачи паров хладагента в плавитель 5 и 6, 5.7.5 подачи жидкого хладагента в дополнительный конденсатор 7, 5.7.6 подачи жидкого хладагента в промежуточный сосуд 10, 5.7.3 подачи парообразного хладагента из компрессора 9 в плавитель 6, 5.7.4 подачи парообразного хладагента из промежуточного сосуда 10 в компрессор 9, 5.7.7 подачи жидкого хладагента из плавителей 5 и 6 в дополнительный конденсатор 7, 5.7.8 подачи жидкого хладагента из дополнительного конденсатора в промежуточный сосуд 10, датчики 18, 19, и 20 подачи исходного продукта, сконцентрированного продукта, выходящего из первого кристаллизатора 3, и продукта, сконцентрированного во втором кристаллизаторе 4, соответственно, 21, 22, и 23 датчики концентрации сухих веществ в исходном продукте, выходящем из первого кристаллизатора 3, и продукта, сконцентрированного во втором кристаллизаторе 4, соответственно, 24, 25 - датчики температуры пресной воды, отводимой из первого 5 и второго 6 плавителей соответственно, 26, 27 расхода пресной воды, отводимой из первого 5 и второго 6 плавителей соответственно и датчик 28 расхода воды, подаваемой в дополнительный конденсатор 7, датчики 29, 30 расхода жидкого хладагента, подаваемого в первый 3 и второй 4 кристаллизаторы соответственно, датчики 31, 32 температуры кипения хладагента в испарительном пространстве первого 3 и второго 4 кристаллизаторов соответственно, датчики 33, 34 электрического сопротивления слоя льда, вымороженного из первого и второго кристаллизатора соответственно, датчики 35, 36 потребляемой мощности регулируемых приводов первого и второго кристаллизаторов соответственно, датчики 37, 38 потребляемой мощности регулируемых приводов компрессоров первой и второй ступени сжатия хладагента соответственно, блоки переключения 39-41, микропроцессор 42, исполнительные механизмы 43-56, запорные вентили 57-61, трехходовые клапаны 62-66 (а, б, в, г, д, е, ж, з, и, к, л, м, н, о, п, р, с, т, у, ф, х - входные каналы управления, А, В, С, D, Е, F, G - выходные каналы управления).

Способ осуществляется следующим образом.

Исходный продукт перед вымораживанием в кристаллизаторе 3 подают в рекуперационный теплообменник 1, где происходит предварительное охлаждение продукта пресной водой, подаваемой по линиям 1.9, полученной при плавлении вымороженного льда в плавителях 5 и 6, а затем подвергают дальнейшему охлаждению в рекуперационном холодильнике 2 за счет теплообмена с ранее сконцентрированным продуктом, подаваемым по линии 9.7.3 и/или 9.7.2 в зависимости от технологического требования соотношения потоков концентрируемого продукта в первом 3 и во втором 4 кристаллизаторах. При этом, если требуется однократное концентрирование продукта, то сконцентрированный продукт, выходящий из кристаллизатора 3, подается по линии 9.7.2 и, минуя кристаллизатор 4, поступает непосредственно в рекуперационный холодильник 2. В случае двухкратного концентрирования продукт, сконцентрированный в первом кристаллизаторе 3, по линии 9.7.2 поступает во второй кристаллизатор 4, где вторично концентрируется, а затем отводится по линии 9.7.3 в рекуперационный холодильник 2. Если требуется смешение потоков продуктов, сконцентрированных в первом и втором кристаллизаторах то часть продукта, сконцентрированная в первом кристаллизаторе 3, по линии 9.7.2 подается в линию 9.7.3 при срабатывании трехходовых клапанов 62 и 63.

Вымороженная из продукта влага в виде льда отводится из кристаллизаторов 3 и 4 по линии 0.7 в плавители 5 и 6, где расплавляется с получением пресной воды в результате теплообмена с парообразным хладагентом, нагнетаемым в плавители 5 и 6 по линиям 5.7.3. При этом происходит частичная или полная конденсация паров хладагента, который охлаждается и переохлаждается в дополнительном конденсаторе 7, водой, подаваемой по линии 1.2.

По измеренным текущим значениям расхода датчиком 18 и содержания сухих веществ датчиком 21, установленных в линии подачи исходного продукта 9.7.1, микропроцессор 42 вычисляет фактическое содержание влаги, подаваемой с исходным продуктом в кристаллизатор 3 и с помощью исполнительного механизма 43 корректирует расход исходного продукта в зависимости от расхода сконцентрированного продукта, измеряемого датчиком 20, установленным в линии 9.7.3, расхода и температуры пресной воды, измеряемых датчиками 24, 25, 26, 27, установленных в линии 1.9. По текущим значениям расхода и содержания сухих веществ в исходном продукте, измеряемых датчиками 18, 21, находящимися в линии 9.7.1, в продукте, сконцентрированном в первом кристаллизаторе 3, измеряемых датчиками 19, 22, установленными в линии 9.7.2, и продукта, сконцентрированного во втором кристаллизаторе 4 датчиками 20 и 23, установленными в линии 9.7.3, и величины электрического сопротивления слоя льда, намораживаемого на поверхности вращаемого барабана, измеряемого датчиками 33 и 34, микропроцессор 42 вычисляет требуемое соотношение температур кипения хладагента в испарительном пространстве кристаллизаторов и частоту вращения их барабанов.

Процесс захвата кристаллами льда части сухого вещества исходного продукта при кристаллизации влаги на вращающейся охлаждаемой поверхности барабана кристаллизатора зависит от температуры и скорости обтекания ее жидкостью, что приводит к увеличению величины потерь сухого вещества продукта и, как следствие, снижение эффективности концентрирования. По информации датчиков 33 и 34 микропроцессор непрерывно вычисляет текущее значение электропроводности слоя вымороженного льда по формуле

где R - электрическое сопротивление слоя льда, Ом, и вырабатывает сигнал отклонения текущего значения электропроводности от заданного интервала значений, по которому корректируют температуру кипения хладагента в испарительном пространстве кристаллизаторов воздействием на мощность приводов барабанов кристаллизаторов, с помощью исполнительных механизмов 52, 53, а также воздействует на мощность приводов компрессоров 8 и 9 первой и второй ступеней сжатия при помощи исполнительных механизмов 54 и 55 соответственно.

Информация о текущем значении температуры, расхода пресной воды, подающейся в рекуперационный теплообменник 1 по линии 1.9 с помощью датчиков 24, 25, 26, 27 и расхода воды, подаваемой по линии 1.2 в дополнительный конденсатор 7, измеряемый при помощи датчика 28, поступает в микропроцессор 42, который по сигналу рассогласования заданного и текущего значения расхода в дополнительном конденсаторе посредством исполнительного механизма 56 воздействует на расход охлаждающей воды в линии 1.2.

При вымораживании влаги на поверхности вращающегося охлаждаемого барабана толщина намороженного слоя льда зависит как от величины коэффициента теплопередачи кристаллизатора, так и от конструктивных особенностей устройств для съема льда и, как следствие, влияет на эффективность их теплообмена, надежность и долговечность работы устройств для съема льда. По информации датчиков расхода пресной воды 26, 27 и температуры 24, 25 в линии 1.9, микропроцессор 42 непрерывно вычисляет текущее значение толщины вымороженного слоя льда по формуле

где V - объем вымороженного льда, м3 (в установившемся режиме работы установки соответствует расходу пресной воды, отводящейся из плавителя), ρ в - плотность воды кг/м3, n - частота вращения барабана кристаллизатора, с-1, ρ л - плотность льда кг/м3, F - площадь боковой поверхности барабана, м2, и вырабатывает сигнал отклонения текущего значения толщины вымороженного слоя льда от заданного интервала значений, по которому корректируют частоту вращения барабана кристаллизатора воздействием на мощность приводов барабанов кристаллизаторов 14 и 15 с помощью исполнительных механизмов 52 и 53 соответственно. Если изменение частоты вращения барабана кристаллизатора не обеспечивает намораживания слоя льда заданной толщины без захвата части сухих веществ продукта, то микропроцессор воздействует на скорость намораживания только изменением температуры кипения хладагента в испарительном пространстве барабана. В момент начала эксплуатации вымораживающей установки, когда лед в плавителях 5 и 6 отсутствует по информации датчиков расхода пресной воды 26, 27 в линии 1.9, микропроцессор посредством исполнительного механизма 56 обеспечивает максимальную подачу воды в дополнительный конденсатор 7.

Из-за возможных технологических сбоев, связанных с резкими колебаниями температуры и содержания сухих веществ в исходном продукте, нестабильного охлаждения в рекуперационном теплообменнике и холодильнике, не исключена вероятность изменений скорости намораживания твердой фазы, что повлияет на толщину вымороженного слоя льда и величину потерь доли сухого вещества сконцентрированного продукта, захватываемого кристаллами льда, изменив соответственно его электрическую проводимость, что повлечет за собой корректировку работы компрессоров по описанной ранее схеме.

Рассмотрим способ автоматического управления процессом вымораживания влаги в вымораживающей установке, установленной в научно-исследовательской лаборатории кафедры МАПП Воронежской государственной технологической академии, используемой для изучения процесса вымораживания влаги и концентрирования жидких продуктов, например водных экстрактов эндокринного и специального сырья. Процесс осуществляется со следующими технологическими характеристиками:

Производительность по вымороженному льду, кг/ч 10... 35

Содержание сухих веществ в исходном продукте, % 7,0... 8,5

Частота вращения барабанов кристаллизаторов, об/мин 1... 12

Температура охлаждающей воды на входе в конденсатор холодильной машины, ° С 8,0... 15,0

Расход охлаждающей воды, м3/ч 2,0... 16,0

Площадь поверхности намораживания, м2 0,11,0,27

Тип компрессора холодильной машины Поршневой, одноступенчатый

Хладагент R22 (фреон 22)

Массовый расход хладагента на входе в каждый испаритель кристаллизатора, кг/с 0,20... 0,46

После выхода вымораживающей установки на рабочий режим значение расхода исходного продукта составляет 64,8 кг/ч, а содержание сухих веществ 7,5%. Также устанавливают расход охлаждающей воды, подающейся в дополнительный конденсатор 7 по линии 1.2, например 6 м3/ч, для поддержания температуры конденсации хладагента, поступающего затем в промежуточный сосуд 10, например, 13° С, также устанавливают мощности компрессоров холодильной машины в контуре подачи и отвода из кристаллизаторов хладагента по линиям 5.7.1, 5.7.2, 5.7.3, 5.7.5, 5.7.6, 5.7.4, 5.7.3, 5.7.7, 5.7.8, например первого 3,4 кВт, второго 3,1 кВт.

В кристаллизаторах устанавливают частоту вращения барабанов, например, первого - 6,0 об/мин, второго - 4,2 об/мин, в случае изменения содержания сухих веществ или температуры исходного продукта нарушится режим кристаллизации льда, что повлечет за собой изменение толщины вымороженного слоя льда и захват части сухих веществ исходного продукта, микропроцессор непрерывно вычисляет величину электрической проводимости и толщину вымороженного слоя льда и сравнивает его с заданным интервалом значений, например, 64,8-10-6...44,5-10-6 Oм-1 и 1,8-10-3...2,6-10-3 м соответственно и с помощью блока переключения 40 и исполнительного механизма 47 корректирует расход пресной воды из плавителей 5 и 6. Если текущее значение электрической проводимости и толщина слоя льда соответствуют заданному интервалу значений, то микропроцессор 42 не воздействует на мощности регулируемых приводов компрессоров 8 и 9. Если же текущее значение электрической проводимости и толщина слоя льда не соответствуют заданному интервалу значений, то микропроцессор 42 корректирует задание исполнительным механизмам 52, 53 приводов барабанов кристаллизаторов на увеличение частоты вращения барабанов. Если увеличение частоты вращения барабанов не позволяет вывести текущее значение электрической проводимости и толщины вымороженного слоя льда на интервал значений, то микропроцессор 42 с помощью исполнительных механизмов 54, 55 воздействует на мощность приводов компрессоров и с помощью блока переключения 40 корректирует расход пресной воды по линии 1.9 из плавителей 5 и 6 в рекуперационный теплообменник и расход воды в линии 1.2, поступающей в дополнительный теплообменник 7.

Если расход хладагента, поступающего по линии 5.7.1 в испарительное пространство кристаллизаторов, не соответствует заданному диапазону значений, микропроцессор 42 с помощью блока переключений 41 и исполнительных механизмов 48 и 49 скорректирует подачу и отвод хладагента из кристаллизаторов.

Если по технологическим требованиям предусматривается однократное концентрирование или требуется получение концентрированного продукта, полученного путем смешивания сконцентрированных растворов, выходящих из первого и второго кристаллизаторов, то продукт, сконцентрированный в первом кристаллизаторе, поступит по линии 9.7.3 в рекуперационый холодильник, минуя второй кристаллизатор 4, при этом микропроцессор с помощью блока переключения 39 и трехходового клапана 63 переключит линию 9.7.3 на отвод продукта, сконцентрированного в первом кристаллизаторе.

Таким образом, использование данного способа позволит стабилизировать температурный режим кристаллизации влаги с минимально допустимой величиной потерь сухих веществ продукта, а также рационально использовать вторичные энергоресурсы и, как следствие, улучшить качество сконцентрированного продукта и снизить удельные энергозатраты на его получение.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЦИКЛИЧЕСКИМ ПРОЦЕССОМ КОНЦЕНТРИРОВАНИЯ ВЫМОРАЖИВАНИЕМ | 2015 |

|

RU2581874C1 |

| Способ и устройство для получения гормонального концентрата из мочи | 2020 |

|

RU2738478C1 |

| Способ концентрирования водных растворов | 1980 |

|

SU1399615A1 |

| Устройство для концентрирования растворов вымораживанием | 1984 |

|

SU1223945A1 |

| Установка для концентрирования жидкостей | 1983 |

|

SU1146525A1 |

| СПОСОБ В.Ф.ПОГОРЕЛОВА ТРАНСФОРМАЦИИ ТЕПЛА ПРИ ОПРЕСНЕНИИ И КОНЦЕНТРИРОВАНИИ РАСТВОРОВ ВЫМОРАЖИВАНИЕМ И КОМБИНИРОВАННЫЙ ТЕПЛОВОЙ НАСОС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2033585C1 |

| Установка для опреснения соленых вод вымораживанием | 1985 |

|

SU1279649A1 |

| СПОСОБ НЕПРЕРЫВНОГО ВЫМОРАЖИВАНИЯ И ПОЛУЧЕНИЯ ЧЕШУЙЧАТОГО ЛЬДА С АККУМУЛИРОВАНИЕМ ТЕПЛОТЫ ХЛАДАГЕНТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2228493C1 |

| Способ концентрирования жидкостей | 1982 |

|

SU1103058A1 |

| Устройство для концентрирования растворов методом вымораживания влаги и получения льда | 2017 |

|

RU2668294C1 |

Изобретение относится к автоматизации технологических процессов и может быть использовано при автоматизации вымораживания жидких продуктов в химической, микробиологической, пищевой промышленности, а также на предприятиях агропромышленного комплекса. Технической задачей изобретения является повышение точности и надежности управления процессом, интенсификация процесса вымораживания жидких продуктов, снижение энергозатрат, повышение качества готового продукта. Для этого в способе автоматического управления процессом вымораживания влаги в двухступенчатой вымораживающей установке, предусматривающем изменение температуры и расхода хладагента в кристаллизаторах установки, расхода, температуры и времени пребывания исходного продукта в кристаллизаторах, расхода охлаждающей воды, мощности регулируемых приводов компрессоров холодильной машины и приводов барабанов кристаллизаторов воздействием на частоту вращения барабана и на расходы хладагента, охлаждающей воды, исходного продукта и воды, полученной при плавлении вымороженного льда, исходный продукт предварительно подают на охлаждение в рекуперационный теплообменник, омываемый пресной водой, образующейся при плавлении вымороженного льда, а затем в рекуперационный холодильник, омываемый сконцентрированным продуктом, измеряют расход и содержание сухих веществ в исходном продукте на входе в первый кристаллизатор, текущее значение расхода и содержания сухих веществ в сконцентрированном продукте на выходе из каждого кристаллизатора, время пребывания продукта в каждом кристаллизаторе, и по этим данным корректируют температуру кипения хладагента во внутренней полости барабана кристаллизатора и частоту его вращения путем изменения мощностей регулируемых приводов компрессоров и приводов барабанов кристаллизаторов в зависимости от электропроводности вымороженного льда, а также изменения расхода воды, подаваемой в дополнительный конденсатор, количество которой зависит от текущих значений температуры и расхода пресной воды на выходе из плавителей, а также от измеренных значений содержания сухих веществ в исходном продукте и времени пребывания в вымораживающей установке и количества вымороженного слоя льда, в соответствии с которым устанавливают частоту вращения барабана кристаллизатора, при этом предварительное охлаждение исходного продукта производится за счет рекуперации теплоты пресной воды, полученной в результате плавления льда и за счет рекуперации теплоты сконцентрированного продукта, а плавление вымороженного льда производится за счет теплоты хладагента, нагнетаемого компрессором холодильной машины при одновременном охлаждении и конденсации хладагента в зоне плавления, причем уменьшают температуру кипения хладагента во внутренней полости барабанов кристаллизаторов при отклонении содержания сухих веществ в концентрируемом продукте на выходе из кристаллизаторов от заданного значения в сторону увеличения и увеличивают температуру кипения хладагента при отклонении содержания сухих веществ в концентрируемом продукте от заданного значения в сторону уменьшения. 3 з.п. ф-лы, 1 ил.

| Устройство для автоматическогоРЕзЕРВиРОВАНия иСТОчНиКА пиТАНияТРЕХфАзНОгО АСиНХРОННОгО дВигАТЕля | 1979 |

|

SU811410A1 |

Авторы

Даты

2004-09-10—Публикация

2002-12-02—Подача