Рельсовые подкладки с крючкообразными закраинами, присоединяемые к шпалам при помощи болтов, заклепок или сваривания во время эксплоатации расшатываются От толчков, а проникающая 13 зазоры дождевая вода вызывает разъедание материала; кроме того часто наблюдаются разрывы отвер стий для болтов и заклепок; приваривание же подкладок или не дает достаточной гарантии в прочности соединения, или обходится слишком дорого.

В предлагаемом изобретении для устранения вышеуказанных недостатков опорная для рельсов часть шЛалы вместе с крючками изготовляются из одного целого куска, скрепляемого с сс)х:едними частями шпалы. У же; езных шпал, каковые главным образом имеются при этом в виду, соединение между частями шпалы производится свариванием. -Для изготовления отрезков щпалы с опорными для рельсов частями берется в качестве основного матер ала прокатанная балка специального профиля, от котррой отрезываются куски, соответствующие ширине шпалы, обрабатываемые ковкой, прессованием и другими способами.

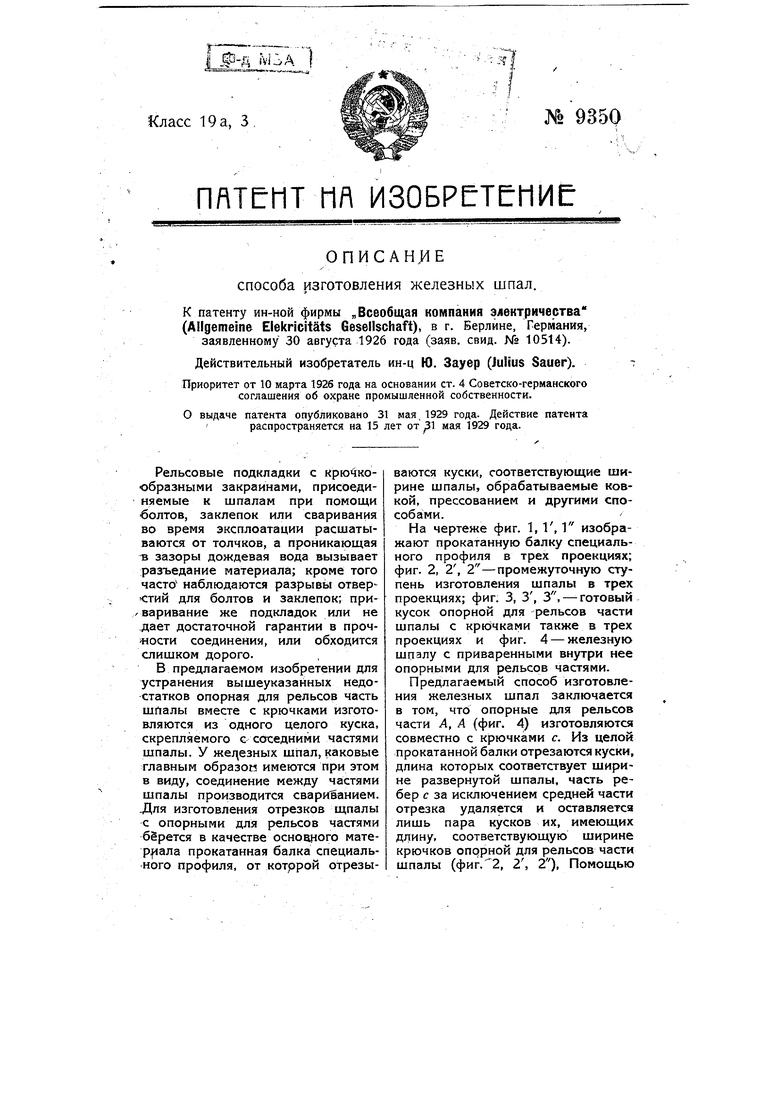

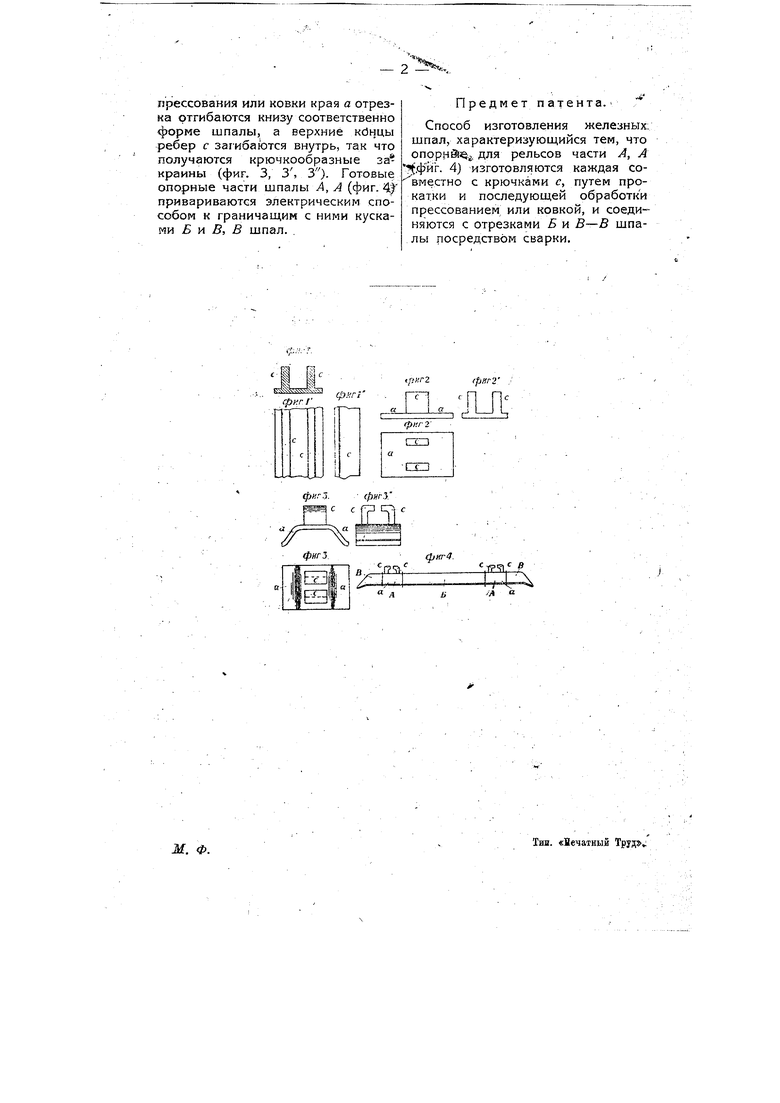

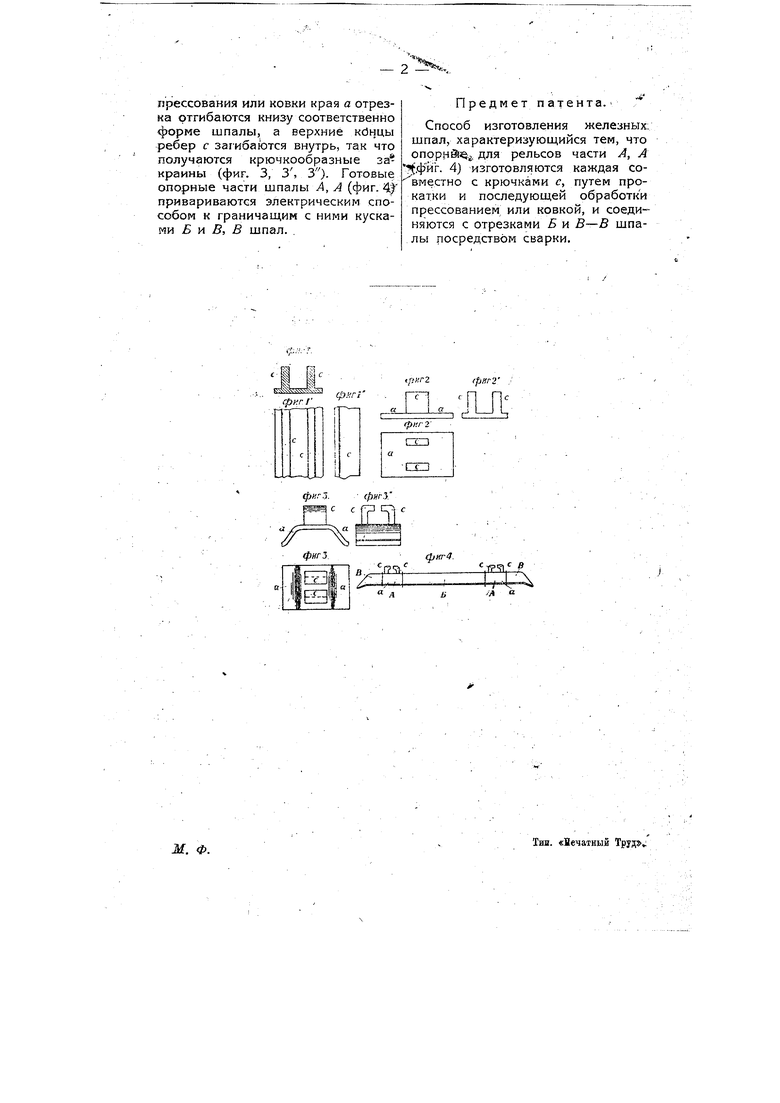

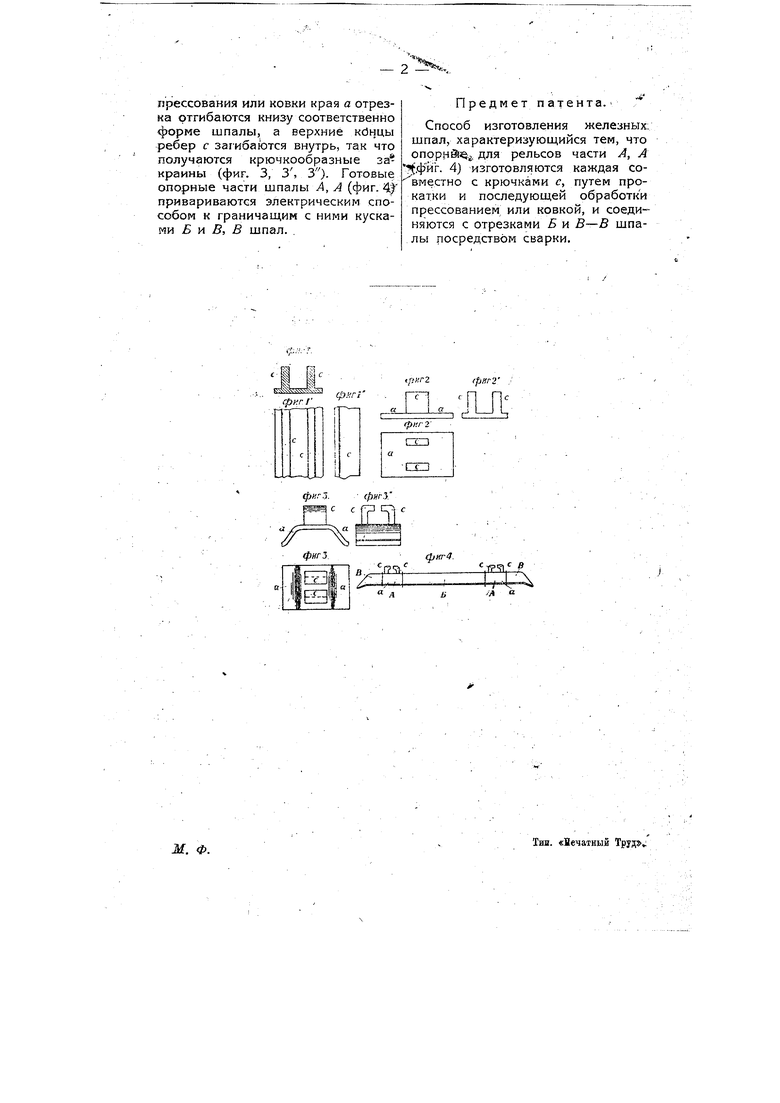

На чертеже фиг. 1, 1, 1 изображают прокатанную балку специального профиля в трех проекциях; фиг. 2, 2, 2 -промежуточную ступень изготовления шпалы в трех проекциях; фиг. 3, 3, 3,--готовый кусок опорной для рельсов части шпалы с крючками также в трех проекциях и фиг. 4 - железную шпалу с приваренными внутри нее опорными для рельсов частями.

Предлагаемый способ изготовления железных шпал заключается в том, что опорные для рельсов части А, А (фиг. 4) изготовляются совместно с крючками с. Из целой прокатанной балки отрезаются куски, длина которых соответствует ширине развернутой шпалы, часть ребер с за исключением средней части отрезка удаляется и оставляется лишь пара кусков их, имеющих длину, соответствующую ширине крючков опорной для рельсов части шпалы (фиг.2, 2, 2), Помощью

прессования или ковки края а отрезка отгибаются книзу соответственно форме шпалы, а верхние кбнцы ребер с загибаются внутрь, так что получаются крючкообразные за краины (фиг. 3, 3, 3). Готовые опорные части шпалы А, А (фиг. привариваются электрическим способом к граничащим с ними кусками и 5, 5 шпал. .

Пред мет п агента.

Способ изготовления железных; шпал, характеризующийся тем, что опррнйае. для рельсов части А, А . 4) изготовляются каждая совместно с крючками с, путем прокатки и последующей обработки прессованием или ковкой, и соединяются с отрезками Б и В-В шпалы посредством сварки.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЛЬСОВЫЙ КРЮКОВОЙ БОЛТ | 2011 |

|

RU2564305C2 |

| СИСТЕМА КРЕПЛЕНИЯ РЕЛЬСОВ К ЖЕСТКОМУ ОСНОВАНИЮ С ПОМОЩЬЮ УПРУГОГО ЭЛЕМЕНТА, ИЗГОТОВЛЕННОГО ИЗ СТАЛЬНОЙ ПЛАСТИНЫ ИЛИ ПОЛОСОВОГО МАТЕРИАЛА | 2007 |

|

RU2383679C2 |

| Рельсовое стыковое скрепление | 1927 |

|

SU7318A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛЕММЫ РАЗДЕЛЬНОГО РЕЛЬСОВОГО СКРЕПЛЕНИЯ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2000 |

|

RU2164456C1 |

| НАСТИЛ-ПЛОЩАДКА | 1995 |

|

RU2140506C1 |

| ЖЁСТКАЯ КРЕСТОВИНА ДЛЯ СТРЕЛОК И ГЛУХИХ ПЕРЕСЕЧЕНИЙ | 1998 |

|

RU2225470C2 |

| ЖЕЛЕЗНОДОРОЖНАЯ ШПАЛА ИЗ ПЕРЕРАБОТАННОЙ РЕЗИНЫ (ВАРИАНТЫ) И СПОСОБ ЕЕ ПРОИЗВОДСТВА ИЗ ПЕРЕРАБОТАННОЙ РЕЗИНЫ | 2001 |

|

RU2245410C2 |

| ДЕМПФИРУЮЩИЙ ЖЕЛЕЗНОДОРОЖНЫЙ ПУТЬ | 2007 |

|

RU2349699C1 |

| ХОППЕР-ДОЗАТОР | 2002 |

|

RU2205763C1 |

| Болт | 1972 |

|

SU615874A3 |

фяг

.r г

ригг

фиг 2

(риг4.

-,, ,.

JA «2

Авторы

Даты

1929-05-31—Публикация

1926-08-30—Подача