Изобретение относится к железнодорожному транспорту, в частности к изготовлению конструктивных элементов верхнего строения пути, а конкретно к способу изготовления клеммы раздельного скрепления железнодорожного пути.

Рельсовое скрепление служит для прикрепления рельсов к подрельсовому основанию, соединения рельсов в стыках, восприятия нагрузок от подвижного состава вместе с другими элементами верхнего строения пути. В соответствии с этим скрепление должно быть прочным, надежно прикреплять рельсы к опорам, обеспечивать неизменность ширины колеи, способствовать упругой переработке динамических воздействий на путь колес подвижного состава, быть малоэлементным и удобным в изготовлении, монтаже и содержании, быть недорогим в изготовлении и эксплуатации, обладать достаточно большим сроком службы.

В настоящее время для прикрепления рельсов к подрельсовому основанию при железобетонных и деревянных шпалах применяют раздельное скрепление жесткими клеммами П-образной формы посредством клеммных болтов с пружинными шайбами (Амелин С.В., Андреев Г.Е. "Устройство и эксплуатация пути" Учебник для вузов ж.-д. трансп.- М., Транспорт, 1986, с. 25-27).

Раздельное скрепление имеет ряд преимуществ:

клеммы обеспечивают сильное прижатие рельсов к подкладке;

уменьшается вибрация подкладок;

появляется возможность заменять рельсы без снятия подкладок.

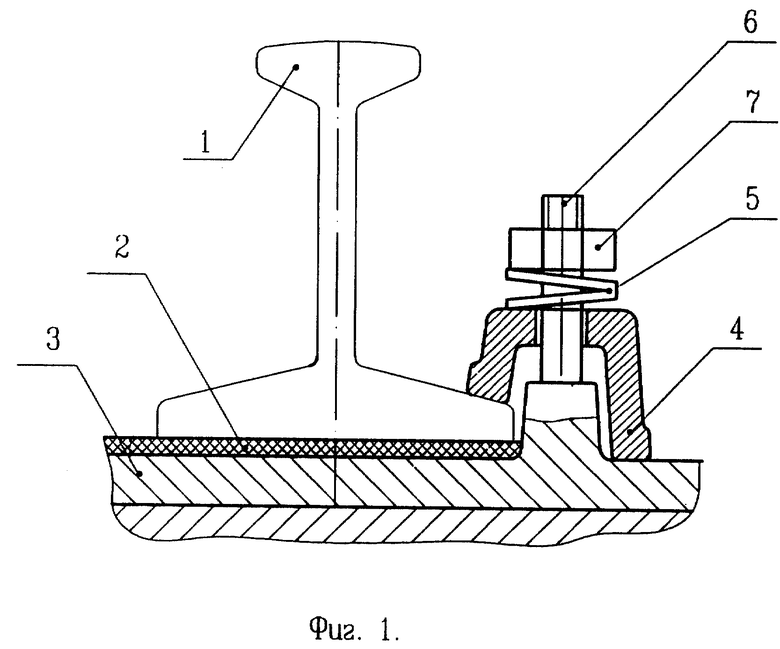

Устройство клеммного скрепления изображено на фиг. 1, где: 1 - реле, 2 - упругая прокладка, 3 - подрельсовая подкладка с ребордами, 4 - клемма, 5 - шайба пружинная, 6 - клеммный болт, 7 - гайка (Патент РФ N 2112099, МКИ E 01 В 9/48, 1998 г.).

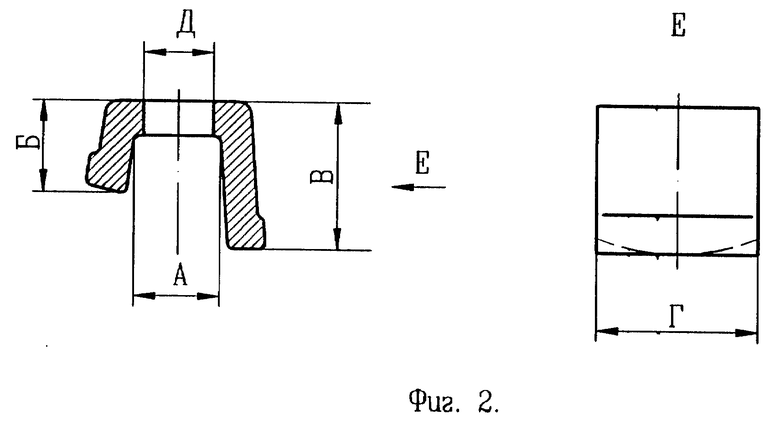

Жесткие клеммы для такой конструкции рельсового скрепления изготовляют по ГОСТ 22343-90 "Клемма раздельного рельсового скрепления железнодорожного пути. Технические условия", прототип, основные размеры которой приведены на фиг.2, где: А - ширина клеммы, Б - высота прижимной ножки, В - высота опорной ножки, Г - длина клеммы, Д - диаметр отверстия под клеммный болт.

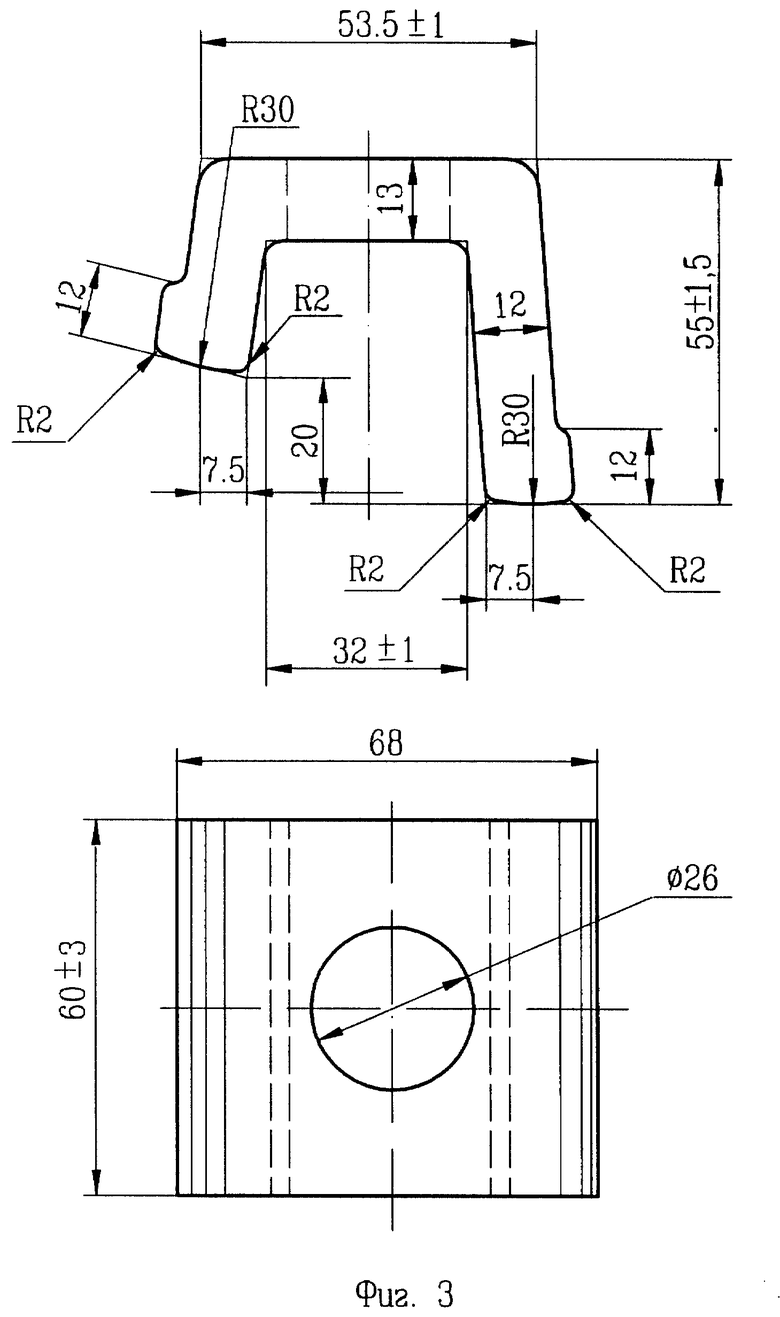

В соответствии с Государственным стандартом клеммы должны изготовляться из полос П-образного профиля, прокатанных из стали марок Ст4кп, Ст4сп, Ст4пс. Полосы прокатывают на прокатных станах крупных металлургических комбинатов и поставляют заводу-изготовителю в виде проката длиной 9 м, с размерами в поперечном сечении, соответствующими размерам и профилю готовых клемм по ТУ, показанных на фиг. 3.

Поставляемые прокатанные полосы имеют приливы на концах ножек клемм, а их поверхности, контактирующие с подошвой рельса и подрельсовым основанием, выполнены с криволинейным профилем в поперечном сечении клеммы, что обусловлено особенностями технологии изготовления проката на сортовых прокатных станах. Эти допустимые отклонения по ТУ отрицательно сказываются на работоспособности клемм.

Полосы рубят на штампе на заданный размер длины клеммы, прошивают отверстие для клеммного болта, проводят технический контроль и сдают на склад готовой продукции.

Такая технологическая цепочка изготовления клемм хотя и проста сама по себе, но имеет ряд существенных недостатков, основные из которых:

поставляемые профилированные прокатные полосы после их порезки в результате утяжки металла имеют загнутые края с обеих сторон длиной 100-150 мм с нарушенным (деформированным) профилем полосы, которые нельзя использовать, и они удаляются в отход;

после порезки полосы на заданный размер клемм из-за утяжки металла поверхности прилегания клеммы к подошве рельса и к подрельсовой подкладке получаются неровными, "заваленными" по краям, как показано на фиг. 2 (пунктиром), из-за чего прилегание происходит в основном срединной частью, что приводит к преждевременному износу клемм при работе и увеличению затрат на текущее содержание и ремонт, снижает срок службы, а также приводит к отбраковке клемм с отклонением от заданных размеров указанных поверхностей по техническим условиям.

Известны способы изготовления деталей путем деформирования нагретых листовых заготовок гибкой в штампе до получения заданной формы.

Известен также способ изготовления П-образных деталей путем пластического деформирования концов листовой заготовки, ее гибки, наметки углубления под отверстие и последующей прошивки отверстия (Авторское свид-во N 350563, М.кл. В 22 К 5/00, 1979).

Недостатком известного способа является усложнение технологии из-за необходимости предварительной обработки деталей и невысокая точность получаемых изделий.

Задачей изобретения является усовершенствование (изменение) способа изготовления клемм, лишенного указанных недостатков за счет новой технологии с применением горячей листовой штамповки.

Поставленная задача достигается за счет того, что для изготовления клемм используют не прокатанную профилированную П-образную полосу, а плоскую полосу заданной ширины, равную длине готовой клеммы, которую режут на заготовки, равные развертке профиля (поперечного сечения) клеммы, заготовки помещают в индуктор проходного типа, где их нагревают до температуры 1000-1050oC в течение 1-1,5 минуты, горячую заготовку подают на матрицу ковочно-формирующего штампа, где ее формуют, обеспечивая необходимые размеры клеммы.

Отформованную клеммную заготовку подают на штамп для прошивки отверстия под клеммный болт, после чего клеммы проходят технический контроль и их сдают на склад готовой продукции.

Изготовленные таким образом клеммы имеют ряд преимуществ по сравнению с ранее существующей технологией, а именно:

в изготовленной методом горячей штамповки заготовке волокна располагаются вдоль профиля клеммы, а не поперек, что значительно увеличивает прочность клеммы и ее долговечность (в соответствии с требованиями ТУ по установке клемм и затяжке 2-витковых шайб);

разделка полосы исключает утяжку металла по опорным поверхностям клемм, благодаря чему поверхности прилегания ножек клеммы к подошве рельса и подрельсовой подкладке получаются ровными, без "завалов", обеспечивая близкое к 100% прилегание их опорных поверхностей, что значительно уменьшает износ клемм, положительно отражается на стабильности прижатия рельса к подкладке и уменьшает затраты на текущее содержание железнодорожного пути;

предлагаемый способ позволяет изготавливать клеммы меньшей толщины для рельс средней и малой нагруженности подвижным составом (подъездные пути к заводам, запасные пути и т.д.), что приводит к значительной экономии металла. Например, только за счет клемм, изготовленных данным способом, практически исключающим отходы, на 1 км пути экономия металла составит около 26 т, а в расчете на железнодорожные пути страны - это тысячи тонн.

Существо предложенного способа поясняется на примере изготовления клемм на Воронежском предприятии ООО "Сфера-97", где освоен выпуск жестких клемм для скрепления КБ по новой технологии.

Для изготовления клемм используется полосовая сталь марки Ст4сп размером 13 х 60 х 4000 мм, которую режут на заготовки длиной 120 мм, равные развертке клеммы, подают на пресс для правки после порезки, затем - на поток индуктора проходного типа, где их нагревают до температуры 1000-1050oC со скоростью 10 шт. в 1 мин, разогретые заготовки подают в рабочую зону ковочно-формирующего штампа на специальное приспособление, имеющее упоры по краям заготовки для ее фиксации. При рабочем ходе пуансона заготовка подвергается изгибу, одновременно формируется профиль клеммы заданной формы и размеров (фиг. 4).

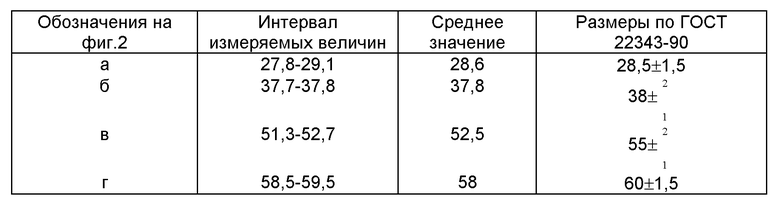

Отформованные детали проходят контроль геометрических размеров (выборочно), после чего их подают на пресс для прошивки отверстий, и окончательно проводят контроль геометрических размеров в соответствии с ТУ. Основные геометрические размеры клемм, показанные на фиг. 2, полученные предлагаемым способом, приведены в таблице.

Прочностные испытания клемм проводились в специальном приспособлении.

Прикладывалась нагрузка величиной 80 кН, при которой клеммы выдерживались 1 мин, затем проводился осмотр и измерение геометрических параметров. При заданной нагрузке изменение формы клемм не отмечалось, что соответствует требованиям стандарта. Пластические деформации клемм наблюдались при величинах нагрузок свыше 120 кН. При этом прогиб верхней полки клеммы не превышал 0,3 мм. Трещин и изломов в процессе испытаний не наблюдалось.

На основании проведенных лабораторных испытаний принято решение на выпуск промышленных партий клемм по предложенной технологии для установки их в рельсовых скреплениях железнодорожного пути без каких-либо ограничений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАРЕЛЬЧАТЫХ ПРУЖИН ДЛЯ РЕЛЬСОВЫХ СТЫКОВ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2000 |

|

RU2175586C1 |

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 1995 |

|

RU2112099C1 |

| УСТРОЙСТВО ДЛЯ СКРЕПЛЕНИЯ РЕЛЬСОВ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ НА ЖЕЛЕЗОБЕТОННОМ ОСНОВАНИИ | 2001 |

|

RU2216618C2 |

| КЛЕММА РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 1995 |

|

RU2084577C1 |

| ПРОМЕЖУТОЧНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2003 |

|

RU2252288C2 |

| Устройство для крепления подкладки к шпале | 2022 |

|

RU2815700C1 |

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2010 |

|

RU2434984C2 |

| ПРОМЕЖУТОЧНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2002 |

|

RU2238360C2 |

| АНКЕР ПРОМЕЖУТОЧНОГО РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2003 |

|

RU2252289C2 |

| ПРОМЕЖУТОЧНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ НА ЖЕЛЕЗОБЕТОННОМ ОСНОВАНИИ | 2002 |

|

RU2205258C1 |

Изобретение относится к железнодорожному транспорту, а конкретно к способу изготовления изделий верхнего строения железнодорожного пути. Задачей изобретения является усовершенствование существующего способа изготовления клемм раздельного скрепления железнодорожного пути. Поставленная задача достигается тем, что для изготовления клемм используют не профилированную прокатанную П-образную полосу, а плоскую полосу заданной толщины и ширины клеммы, которую режут на заготовки, равные развертке профиля клеммы, нагревают до 1000-1050°С в течение 1-1,5 мин, горячую заготовку подают на ковочно-штамповочный пресс, где заготовку формуют до получения заданного профиля и размеров. Данный способ улучшает технологический процесс, позволяет увеличить прочность и долговечность клеммы за счет расположения волокон вдоль профиля клеммы при штамповке и приводит к значительной экономии металла за счет исключения отходов, образующихся при рубке клеммных заготовок. 2 з.п. ф-лы, 1 табл., 4 ил.

| ПРИСПОСОБЛЕНИЕ ДЛЯ РЕГИСТРАЦИИ ПРИХОДА НА РАБОТУ И УХОДА С НЕЕ | 1930 |

|

SU22343A1 |

| DE 3606964 A1, 11.09.1986 | |||

| Способ изготовления клинчатых накладок для рельсовых, балочных и т.п. смыковых соединений | 1927 |

|

SU13975A1 |

| ПОДРЕЛЬСОВАЯ ПОДКЛАДКА | 1991 |

|

RU2013482C1 |

Авторы

Даты

2001-03-27—Публикация

2000-07-31—Подача