Изобретение относится к способам управления процессом измельчения материала после обжига, осуществляемого во вращающихся печах с предварительным нагревом исходного материала отходящими газами печи в теплотехнических аппаратах, например, в шахтных подогревателях, и может быть использовано в горно-химической промышленности.

Известен способ управления процессом измельчения путем поддержания постоянства исходного питания мельниц. Датчиком системы, реализую щей указанный способ, являются конвейерные весы, сигнал с которых поступает на вторичный прибор и на регулятор. При отклонении от задания регулятор воздействует через исполнительный механизм на регулирующий орган, который меняет подачу сырья на измельчение fl.

Однако управление процессом измельчения по указанному способу

не обеспечивает стабилизац.ии гранулометрического состава пульпы после измельчения,так как требуется частое вмешательство е процессе во избежание недогрузок и перегрузок агрегата.

Наиболее близким к предлагаемому по технической сущности является способ управления процессом измельчеtoния материала после обжига, осуществляемого во вращакхцихся печах с предварительным нагревом исходного материала отходящими газами печи, преимущественно в нахтных подогревателях,

15 включающий изменение расхода раствора в зависимости от расхода материала в мельницу. При этом регулятор соотношения руда-вода поддерживает заданное соотношение для обеспечения

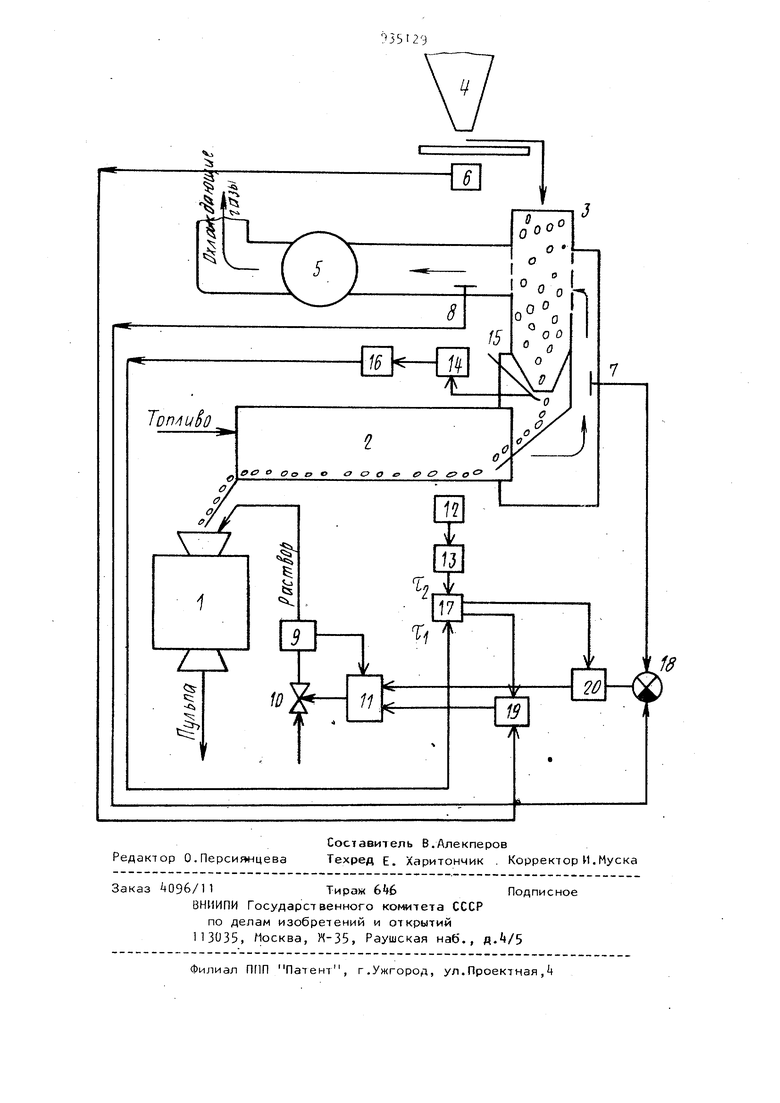

20 минимального числа колебаний плот- ности измельчаемого материала и соответственно качества пульпы после измельчения 2. Недостатком данного способа упра ления является 1О, что не учитывают ся гранулометрические характеристик материала,поступающего на измельчение, что приводит rt колебаниям гранулометрического состава пульпы пос ле измельчения. Целью изобретения является повышение качества управления за счет стабилизации гранулометрического со тава пульпы после измельчения. Цель достигается тем, что согласно способу управления процессом измельчения материала после обжига, осуществляемого во вращающихся печах с предварительным нагревом исходного материала отходящими газами печи, преимущественно в шахтных подогревателях, включающему изменение расхода раствора в зависимости от расхода материала в мельницу, дополнительно измеряют величины разрежения отходящих газов печи на входе и выходе шахтного подогревателя, определяют время прохождения материала по шахтному подогревателю и по печи и корректируют расход раствора в мельницу, впрочем корректировку расхода раствора в мельницу осуществляют по величине разности разрежения отходящих газов печи на входоо и выходе шахтного Подогревателя с учетом времени прохождения материала по шахтному подогревателю и по печи. Способ основан на том, что в качестве косвенного параметра, характеризующего гранулометрические характеристики исходного материала, используют величину разности разрежения отходящих газов печи на .входе и выходе шахтного подогревателя о На чертеже представлена блок-схема устройства, реализующего способ для измельчения датолитовой руды. Устройство,реализующее способ, содержит мельницу 1, вращаюи уюся печ 2, шахтный подогреватель 3, бункер материала 4, дымосос 5, датчик 6 расхода материала, датчики разрежения 7 и 8 отходящих газов печи на входе и выходе шахтного подогревателя, датчик 9 расхода раствора, исполнительный орган 10, регулятор соотношения 11, датчик 12 частоты вращения печи, блок 13 определения времени прохождения материала по печи, датчик 1 t положения шибера 15 шахтного подогревателя блок 16 определения времени прохождения материала по шахтному подогревателю, блок суммирования 17, блок сравнения 18, блоки запаздывания 19 и 20. Способ осуществляется следующим образом. Исходный материал из бункера поступает в шахтный подогреватель 3, где происходит предварительный нагрев материала, отходящими, газами печи. Разрежение на входе и выходе шахтного подогревателя 3 создает дымосос 5. Затем материал поступает во вращающуюся печь 2, где происходит его обжиг. Из печи 2 материал проходит На измельчение в мельницу 1, куда подают также оборотный раствор. Из мельницы 1 выходит пульпа материала. Расход материала измеряет датчик 6, сигнал с которого через блок запаздывания 19 поступает на регулятор соотношения 11. На регулятор 11 подают также сигнал с датчика 9 расхода раствора. Регулятор 11 с помощью исполнительного органа 10 изменяет расход раствора в мельницу 1, приводя соотношение материалраствор к заданной величине. Время Т прохождения материала по шахтному подогревателю, уровень материала в котором поддерживают постоянным, определяют в блоке 1б по положению шибера 15 шахтного подогревателя, измеренного датчиком I. Время TQ прохождения материала по печи определяют в блоке 13 по частоте вращения печи, измеренной датчиком 12. Времена Т и Гп суммируются в блоке 17. Величина суммы f п поступает в блоки запаздывания 19 и 29 в качестве заданного времени задержки. Величины разрежения отходящих газов печи на входе и выходе шахтного подогревателя измеряют датчики 7 и 8, сигналы с которых сравнивают в блоке сравнения 18. Сигнал разности с блока сравнения 18 задерживают в блоке запаздывания 20 на время , равное сумме времен и fn и подают на регулятор соотношения 11 в качестве корректирующего сигнала. При изменении гранулометрического состава материала происходит изменение величины перепада разрежения отходящих газов на входе и выходе шахтного подогревателя, а еле5довательно, изменяется величина раз ности сигналов с датчиков 7 и 8. Происходит изменение корректирующего сигнала для регулятора соотношения 11, который отрабатывает его, изменяя расход раствора в мельницу Для подтверждения возможности пр тического осуществления способа в результате обработки эксперименталь ных данных на ЭВМ была полумена еле дующая зависимость. (Pex-Pflb«). где d(.p- средний диаметр частиц материала;С - коэффициент; Pg.,, Pgh,.7 разрежение отходящих газов печи соответственно на вхо де .и выходе шахтного подогревателя. Эта зависимость адекватна экспериментальным данным и характеризуется коэффициентом множественной ко реляции, равным 0,60. Причём величи на разности Р„ и Pgjjij не зависит ни от расхода материала, ни от величиВ период проверки колебания параметров составили: 16 - 25 мм, Ррх 8 - 0 мм вод.ст., (Рех-Рвых) 2 - 7 мм вод.ст. Таким образом, подтверждена возможность косвенного определения гра нулометрического состава материала по величине- разности разрежения отходящих газов печи на входе и выходе шахтного подогревателя, а следовательно, и корректировка соотношения материал-раствор в мельнице по величине этого косвенного показателя .. 96 Применение предлагаемого способа позволяет уменьшить дисперсию гранулометрического состава пульпы после измельчения в 1,5 - 2 раза. Формула изобретения Способ управления процессом измельчения материала после обжига, осуществляемого во вращающихся печах с предварительным нагревом исходного материала отходящими газами печи, преимущественно в шахтных подогревателях, включающий изменение расхода раствора в зависимости от расхода материала в мельницу, отличающийся тем, что, с целью повышения качества управления за счет стабилизации гранулометрического состава пульпы после измельчения, дополнительно измеряют величины разрежения отходящих газов печи на входе и выходе шахтного подогревателя, определяют время прохождения материала по шахтному подогревателю и по печи и корректируют расход раствора в мельницу, причем корректировку расхода раствора в мельницу осуществляют по величине разности разрежения отходящих газов печи на входе и выходе шахтного подогревателя с учетом времени прохождения материала по шахтному подогревателю и по печи. Источники информации, принятые во внимание при экспертизе 1.Кошаре кий Б. Д. и др. Автоматизация управления обогатительными фабриками. М., Недра, 1977, c.. 2.Там же, с. (прототип). :

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом обжига | 1980 |

|

SU953415A1 |

| Способ управления процессом измельчения материала | 1982 |

|

SU1080869A1 |

| Способ управления процессом обжига ма-ТЕРиАлА BO ВРАщАющЕйСя пЕчи | 1979 |

|

SU836498A1 |

| Способ автоматического управления процессом грануляции и сушки сыпучих материалов в барабанной сушилке | 1988 |

|

SU1543208A1 |

| Способ управления работой шахтной печи | 1984 |

|

SU1218281A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОКАЛИВАНИЯ СЫРЬЕВОГО МАТЕРИАЛА ВО ВРАЩАЮЩЕЙСЯ ПЕЧИ | 2006 |

|

RU2308651C1 |

| Способ управления процессом обжигаСыРьЕВОй СМЕСи BO ВРАщАющЕйСя пЕчи | 1978 |

|

SU796635A1 |

| Способ автоматического регулирования процесса обжига горнохимического сырья | 1981 |

|

SU987348A1 |

| Способ автоматического управления двухстадийным циклом мокрого измельчения | 1980 |

|

SU874185A1 |

| Способ управления процессом обжига карбонатного сырья в шахтной печи | 1982 |

|

SU1044932A1 |

Авторы

Даты

1982-06-15—Публикация

1980-10-20—Подача