(54) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБЖИГА СЫРЬЕВОЙ СМЕСИ ВО ВРАЩАЮЩЕЙСЯ ПЕЧИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом обжига гранулообразного материала, преимущественно керамического спека во вращающейся печи | 1979 |

|

SU775595A1 |

| Способ автоматического регулирования расхода топлива при обжиге карбонатсодержащей сырьевой смеси в печном агрегате из вращающейся обжиговой печи и декарбонизатора | 1979 |

|

SU932774A1 |

| Система управления процессом обжига сырьевой смеси во вращающейся печи | 1983 |

|

SU1146532A1 |

| Система автоматического управления процессом обжига сырьевой смеси | 1985 |

|

SU1308822A1 |

| Способ автоматического регулирования работы запечного теплообменника вращающейся печи | 1983 |

|

SU1122882A1 |

| Способ производства портландцементного клинкера | 1982 |

|

SU1079624A1 |

| Способ управления процессом обжига ма-ТЕРиАлА BO ВРАщАющЕйСя пЕчи | 1979 |

|

SU836498A1 |

| СПОСОБ ОБЖИГА ГРАНУЛИРОВАННОГО И ЗЕРНИСТОГО МАТЕРИАЛА | 1990 |

|

RU2021222C1 |

| СПОСОБ СПЕКАНИЯ ГЛИНОЗЕМСОДЕРЖАЩЕЙ ШИХТЫ | 1992 |

|

RU2061940C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

1

Изобретение относится к управлению технологическими процессами и может быть использовано при разработке и усовершенствовании технологических линий производства керамических спеков, осуществляемого с использованием вращающихся печей.

Известен способ автоматического уп- решления обжигом цементного клинкера во вращающейся печи, предусматривающей определение положения точки критической влажности, регулирования тяги, и топлива и определение состояния зоны спекания ГЛ. При этом для повышения эффективности работы печи стабилизируют температуру зоны спекания и положение точки критической влажности материала во вращающейся печи.

Однако такой способ не стабитшзи- рует наполнение печи материалом по зонам и не учитывает периодическое изменение степени наполнения печи из-за наслоений материала в зоне сушки и грануляции.

Известен также другой способ управления процессом обжига сьфьевой смеси во вращающейся печи, включающий измерение плотности сьфьевой смеси и изменение скорости вытяжки отходящих газов

и подачи сырьевой смеси . В нем осуществляется ухфавление расходом топлива в печи и утфавление расходом отходящих газов в зависимости от влажности материала на выходе из зоны сушки печи.

Стабилизация влажности приводит к стабилизации грансостава наполнения печи и стабилизации тиvIпepaтypы обжига сьфьевой смеси.

Однако способ не стабилизирует процесс в случае, если возникают периодические наслоения сьфьевой смеси на выходе зоны сушки при обжиге керамических Ъпеков, нарушающие стабилизацию грансостава. Периодическое нарушение грансостава снижает точность контроля плотности гранулообразного материала.

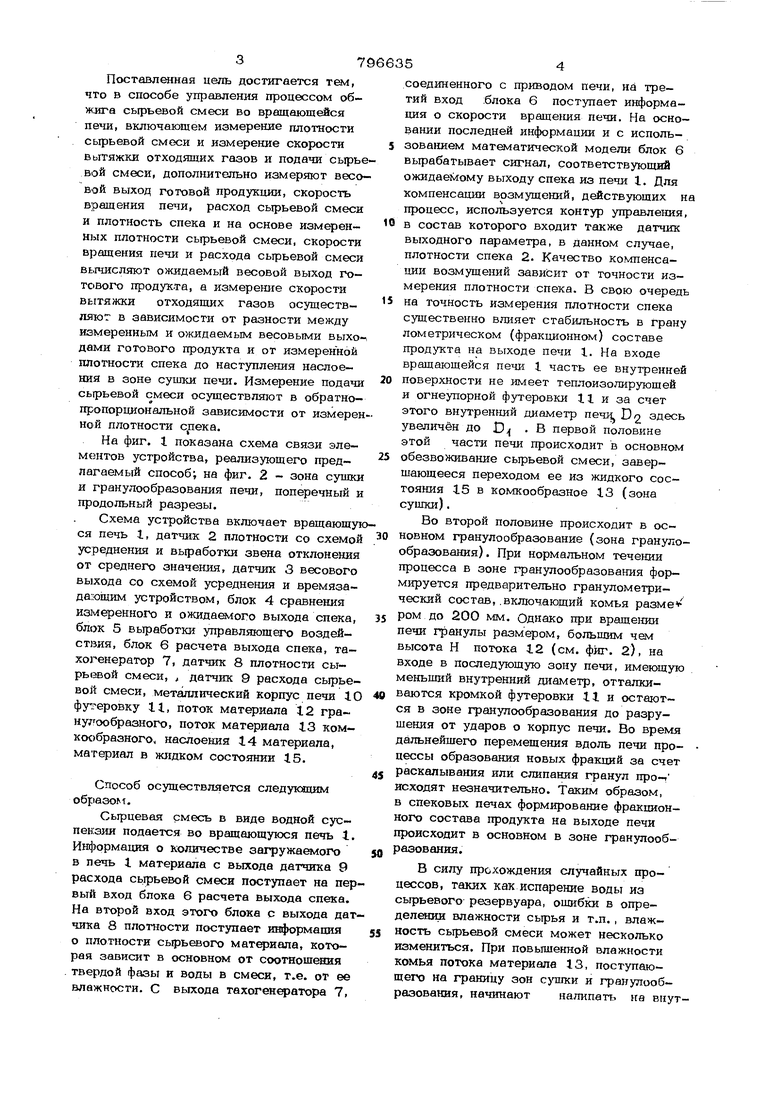

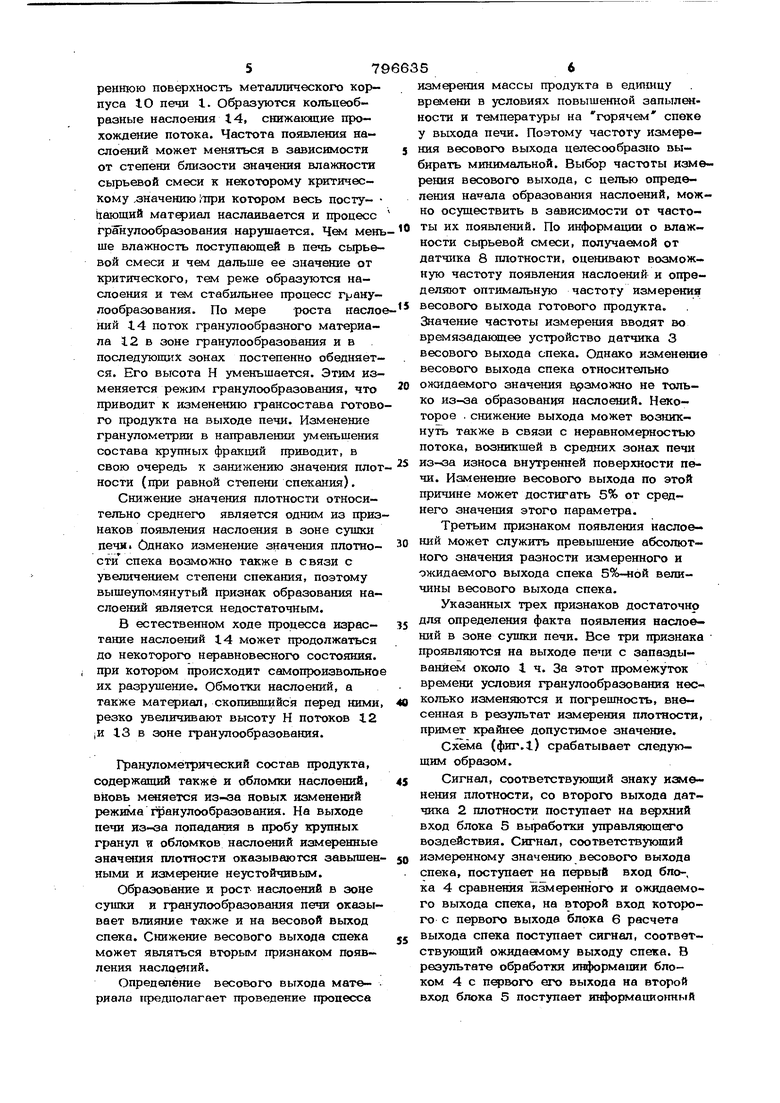

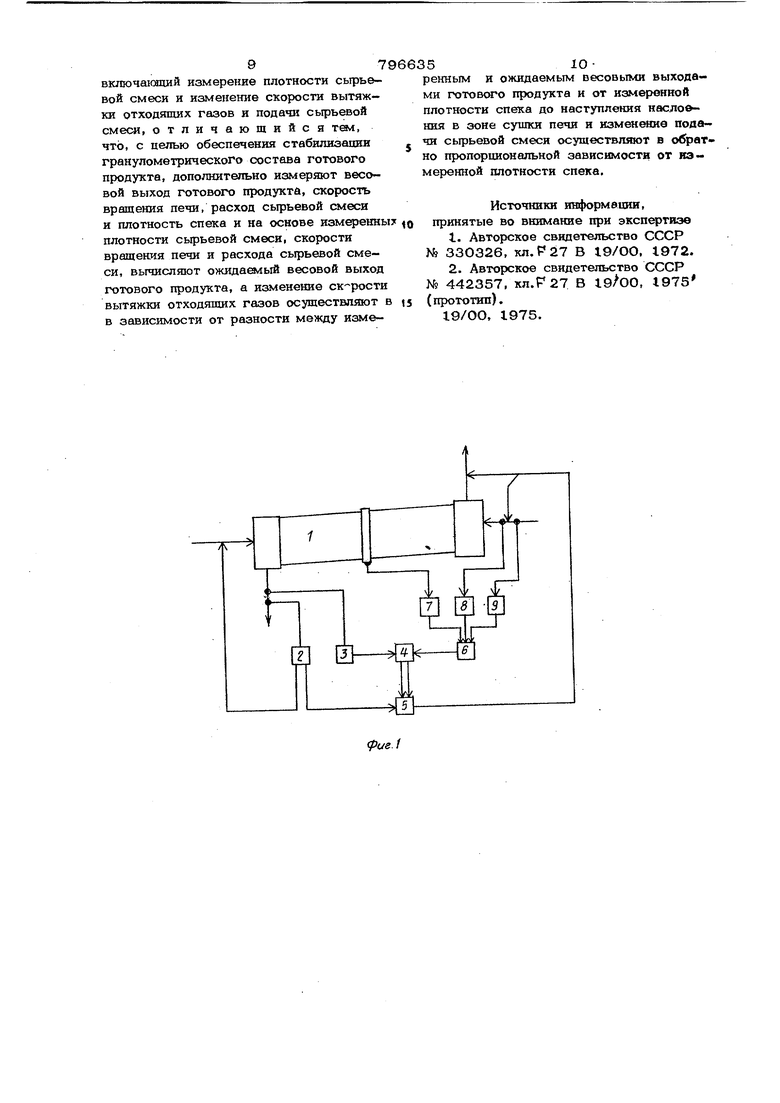

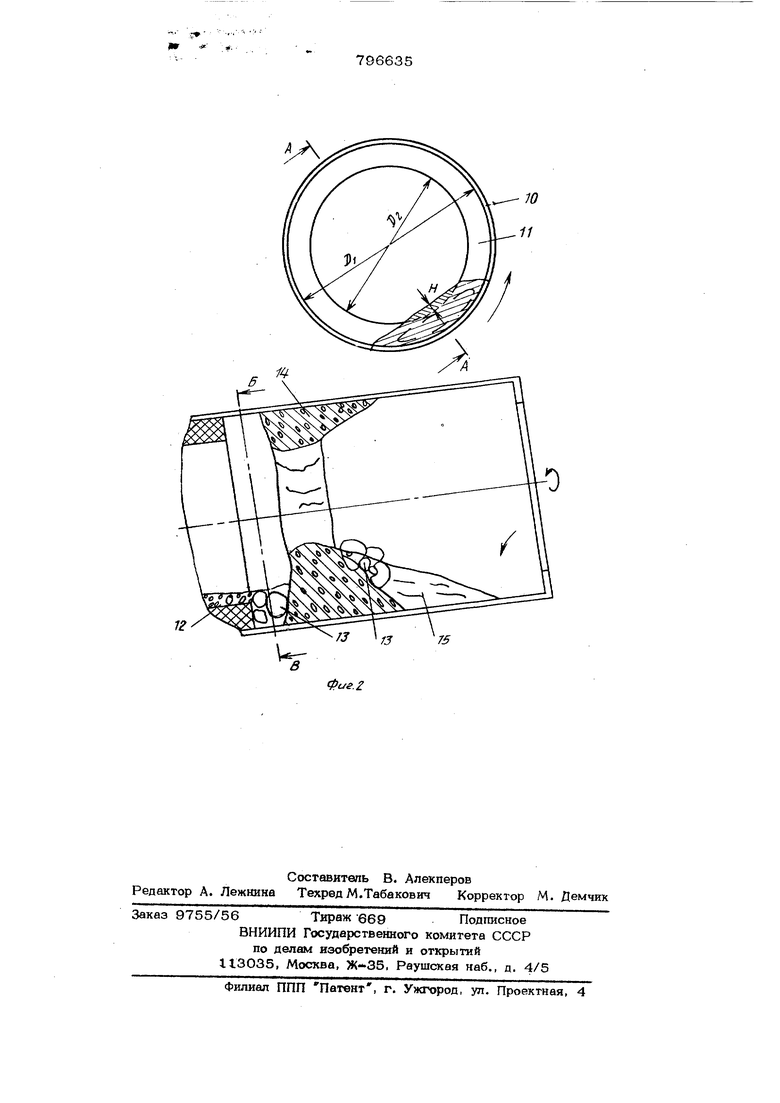

Цель - обеспечение стабилизации гранулометрического состава готового продукта, Поставленная цель досгигается тем, что в способе управления процессом обжлга сьфьевой смеси во вращающейся печи, включающем измерение плотности сырьевой смеси и измерение скорости вытяжки отходящих газов и подачи сырьевой смеси, допол1штельно измеряют весовой выход готовой продукции, скорость вращения , расход сырьевой смеси и плотность спека и на основе измеренных плотности сырьевой смеси, скорости вращения печи и расхода сьфьевой смеси вычисляют ожидаемый весовой выход готового продукта, а измерение скорости вытяшш отходящих газов осуществляют в зависимости от разности между измеренным и ожидаемым весовыми выxoдами готового продукта и от измеренной плотности спека до наступления наслое- ния в зоне сушки печи. Измерение подачи сырьевой смеси осуществляют в обратнопропорциональной зависимости от измерен ной плотности . На фиг. I показана схема связи элементов устройства, реализующего предлагаемый способ; на фиг. 2 - зона сущки и гранулообразования печи, поперечный и продольный разрезы. Схема устройства включает вращающую ся печь I, датчик 2 плотности со схемой усреднения и вьфаботки звена отклонения от среднего значения, датчик 3 весового выхода со схемой усреднения и времязадающим устройством, блок 4 сравнения из 1еренного и ожида ого выхода спека, блок 5 выработки управляющего воздействия, блок 6 расчета выхода спека, таxoJ-eHepaTop 7, датчик 8 плотности сырь жой смеси, , датчик 9 расхода сьфьевой смеси, металлический корпус печи 10 фу геровку II, поток материала 12 гранулообразного, поток материала 13 комкообразного, наслоения 14 материала, материал в жидком состоянии 15. Способ осуществляется следующим образом. Сьфцевая смесь в виде водной суспен:зии подается во вращающуюся печь I. Ин()ормаш1я о количестве загружаемого в печь I материала с выхода датчика 9 расхода сьфьевой смесн поступает на пер вый вход блока 6 расчета выхода спека. На второй вход этого блока с выхода дат чика 8 плотности поступает информация о плотности сьфьевого мaтqpиaлa, которая зависит в основном от соотношения . твердой фазы и воды в смеси, т.е. от ее влажности. С выхода тахоген атора 7, соединенного с приводом печи, на третий вход :блока 6 поступает информация о скорости враще1шя печи. На основании последней информации и с использованием математической модели блок 6 вьфабатывает сигнал, соответствующий ожидаемому выходу спека из печи 1. Для компенсации возмущений, действующих на процесс, используется контур управления, в состав которого входит также датчик выходного параметра, в данном случае, плотности спека 2. Качество компенсации возмущений зависит от точности измерения плотности спека. В свою очередь на точность измерения плотности спека существенно влияет стабильность в Грану лометрическом (фракционном) составе продукта на выходе печи I. На входе вращающейся печи I часть ее внутренней поверхности не имеет теплоизолирующей « огнеупорной футеровки 11 и за счет этого внутренний диаметр печ D2 здесь увеличен до D .В первой половине этой части печи происходит в основном обезвоживание сьфьевой смеси, заверщающееся переходом ее из жидкого состояния 15 в комкообразное 13 (зона сущки). Во второй половине происходит в основном гранулообразование (зона гранулообразования). При нормальном течении процесса в зоне гранулообразования формируется предварительно гранулометрический состав, .включающий комья разме-гРОМ До 200 мм. Однако при вращении гранулы размером, большим чем высота Н потока 12 (см. фиг. 2), на входе в последующую зону печи, имеющую меньший внутренний диаметр, отталкиваются кромкой футеровки 11 и остают гранулообразования до разрушения от ударов о корпус печи. Во время дальнейшего перемещения вдоль печи процессы образования новых фракций за счет раскалывания или слипания гранул про-т исходят незначительно. Таким образом, в спековых печах формирование фракционного состава продукта на выходе печи происходит в основном в зоне гранулообразования. В силу прохождения случайных процессов, таких как испарение воды из сырьевого резервуара, ошибки в определетши влажности сьфья и т.п. , влаж- ность сьфьевой смеси может несколько измениться. При повышенной влажности комья потока материала 13, поступающего на границу зон CJTUKK и гра1гулообразования, начинают налипаттз на внутреннюю поверхность металлического корпуса Ю печи I. Образуются кольцеобразные наслоения 14, снижающие прохождение потока. Частота пожшления наслоений может меняться в зависимости от степени близости значения влажности сырьевой смеси к некоторому критическому .значению Пфи котором весь постуЬающий материал наслаивается и процесс гранулообразования нарушается. Ц&л мен ше влажность поступающей в печь сьфье- вой смеси и чем дальше ее значение от критического, тем реже образуются наслоения и тем стабильнее процесс г ганулообразования. По мере роста насло ний 14 поток гранулообразного материала 12 в зоне гранулообразования и в последующих зонах постепенно обедняет ся. Его высота Н уменьшается. Этим изменяется режим гранулообразования, что приводит к изменению грансостава готово го продукта на выходе печи. Изменение гранулометрии в направлении уменьшения состава крупных фракций приводит, в свою очередь к занижению значения пло ности (при равной степени спекания). Снижение значения плотности относительно среднего является одним из приз наков по5шления наслоения в зоне сушки печн. Однако изменение значения плотности спека возможно также в связи с увеличением степени спекания, поэтому вышеупомянутый признак образования наслоений является недостаточным. В естественном ходе процесса израстание наслоений 14 может продолжаться до некоторого неравновесного состо5шия. при котором происходит самопроизвольно их разрушение. Обмотки наслоений, а также материал, скопившийся перед ними резко увеличивают высоту Н потоков 12 (И 13 в зоне гранулообразования. Гранулометрический состав продукта, содержащий также и обломки наслоений, вновь меняется новых изменений режима гранулообразования. На выходе печн попадания в пробу крупных гранул и обломков наслоений измеренные значе1шя плотности оказываются завышен ными и измерение неустойчивым. Образование и рост наслоений в зоне сушки и гранупообразования печи оказывает влияние также и на весовой выход спека. Снижение весового выхода спека может являться вторым признаком появления наслоений. Определение весового выхода материала предполагает проведение пропесса измерения массы продукта в единицу BpavieHH в условиях повышенной запыленности и температуры на горячем спеке у выхода печи. Поэтому частоту измерения весового выхода целесообразно выбирать минимальной. Выбор частоты измерения весового выхода, с целью определения начала образования наслоений, можно осуществить в зависимости от частоты их появлений. По информации о влажности сьфьевой смеси, пoлyчaет ioй от датчика 8 плотности, оценивают возможную частоту появления наслоений и определяют оптимальную частоту измерения весового выхода готового продукта. Значение частоты измерения вводят во времязадающее устройство датчика 3 весового выхода спека. Однако изменение весового выхода спека относительно оншдаемого значения возможно не только из-за образования наслоений. Некоторое . снижение выхода может возникнуть также в связи с неравномерностью потока, возникшей в средних зонах печи из-оа износа внутренней поверхности печи. Изменение весового выхода по этой причине может достигать 5% от среднего знaчe шя этого параметра. Третьим признаком появления наслоений может служить превышение абсолютного значения разности измеренного и ожидаемого выхода спека 5%-ной величины весового выхода спека. Указанных трех признаков достаточно для определения факта появления наслоений в зоне сушки печи. Все три признака проявляются на выходе печи с запаздывании около 1 ч. За этот промежуток времени условия гранулообразования несколько изменяются и погрешность, внесенная в результат измерения плотности, примет крайнее допустимое значение. Схема (фиг.1) срабатывает следующим образом. Сигнал, соответствующий знаку изменения плотности, со второго выхода датчика 2 плотности поступает на верхний вход блока 5 вьфаботки управляющего воздействия. Сигнал, соответствующий измеренному значению весового выхода спека, поступает на первый вход бпо-, ка 4 сравнения намеренного и ожидаемого выхода спека, на второй вход которого с первого выхода блока 6 расчета выхода спека поступает сигнал, соответствующий ожидаемому выходу спека. В результате обработки информации блоком 4 с первого его выхода на второй вход бтажа 5 поступает ннфopмaш o mый сигнал, соответствующий знаку изменения разности измеренного и ожидаемого значений выхода. Со второго выхода бло ка 4 на третий вход блока 5 поступает сигнал, соответствующий абсолютному значению упомянутой разности. Блок 4 обрабатывает полученную информацию для принятия действий по снижению влия ния помех на определение плотности опека. Снизить влияние описанного возмущен на процесс спекания возможно, если при нудительно разрушить наслоения материа ла в зоне сушки в начале их образования, не допуская роста наслоений, скопления обезвоженной сырьевой смеси до них и обеднения потока матфиала в зон гранулообразования. Для этого можно ил jTvieHbfflHTb кояич«;тво подаваемой в печ влажной сырьевой смеси, или увеличить скорость вытяжки отходящих газов, или повысить их температуру. Применение последнего из указанных решений не является целесообразным, Повышение температуры отходяоцих газов могло бы быть произведено за счет увеличения подачи топлива на форсунке с целью разрушения наслоений. Но это дей ствие одновременно может привести к нарушению теплового режима в зоне спе кания и повыщегшю плотности спека относительно заданного значения, т.е. к потере качества продукции. Уменьшение подачи влажной сырьев смеси в зону сушки способствует высуш:йванию материала, но вместе с тем увеличивает изменение высоты потока материала в печи, которая создает поме хи измерению плотности на достаточно большой промежуток времени, последующий после разрушения наслоений. Наиболее целесообразным является н«жоторое увеличение скорости вытяжки отходящих газов, например на 10-12% относительно среднего значения, равнего 7м у мин на период времени, рав,ный 5 мин. Это приводит к интенсивному высушиванию и разрушению наслоений. Одновременно уменьшают количеств Подаваемой в зону сушки печи сырьевой смеси на тот же период времени, с цель устранения возмущений гфоцесса обжига вызванных избьтточным количеством материала. Указанный промежуток времени является оптимальным, так как сокраще ние времени высушивания и стабилизации режима гранулирования вызывает не обходимость увеличения скорости вытяжки отходящих газов и снижения подачи сырьевой смеси. В этом случае возникают условия для выдувания из печи материала более крупных фракции и резкие скачки в наполнении материалом зоны гранулообразования, влияющие на условия гранулообразования. Увеличение упомянутого промежутка времени более, чем на S мин может неоправданно растянуть время стабилизации наполнения материалом зоны гранулообразования и снизить за счет этого точность измерения плотности продукта. Уменьшение количества подаваемой в зону сушки печи сьфьевой смеси должно соответствовать избытку материала, образовавшемуся при разрушении наслоений, а также скопившемуся перед наслоениями, причем часть избыточного материала распределяется в объеме, который образовался в результате обеднения потока после наслоений из-за задержки поступления в него гранул материала. Точно учесть указанные объемы невозможно. Определение производится опытным путем с достаточной степенью приближения. Практически снижение подачи сырьевой смеси должно составлять около 2О% от среднего значения на указанный период времени 5 мин. Увеличение соскорости вытяжки отходящих газов и уменьшением подачи сырьевой смеси наиболее целесообразно управлять по заранее установленной программе, включающей в себя одновременное изменение значений этих параметров на указанные величины, пятиминутную выдержку и последующее возвращение к прежним значениям. Осуществление такой программы предусматривается схемой блока 5 выработки управляющих воздействий. Управляющие сигналы в соответствии с вышеуказанной программой с выхода этого блока поступают на входы исполнительных механизмов регулирования скорости вытяжки отходящих газов и расхода сырьевой смеси (исполнительные механизмы на схеме фиг. 1 не показаны). В результате программного изменения указанных параметров наполнение материалом зоны сушки и гранулообразования печи в значительной степени стабилизируется, и на этой основе стабилизируется гранулометрический состав продут та. Формула изобретения Способ управления процессом обжига сырьевой смрси во вращающейся печи.

включа сяций измерение плотности сьфье- вой смеси и изменение скорости вытяжки отходящих газов и подачи сьфьевой смеси, отличающийся тем, что, с цепью обеспечения стабилизация

гранулометрического состава готового продукта, дополнительно измеряют весовой выход готового продукта, скорость вращения печи, расход сырьевой смеси и плотность спека и на основе измеренны плотности сырьевой смеси, скорости вращения печи и расхода сьфьевой смеси, вычислшот ожидаемый весовой выход готового продукта, а изменение ск- рости вытяжки отходящих газов осуществляют в в зависимости от разности между измеренным и ожидаемым весовыми выходами готового продукта и от измеренной плотности спека до наступления нвсло&ния в зоне сушки печи и изменение полачн сьфьевой смеси осуществляют в обратно пропорциональной зависимости от измеренной плотности спека.

Источники информации, принятые во внимание при экспертизе

19/ОО, 1975.

/J /JV5

Авторы

Даты

1981-01-15—Публикация

1978-12-25—Подача