(54) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБЖИГА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом измельчения материала после обжига | 1980 |

|

SU935129A1 |

| Способ автоматического управления процессом обжига клинкера во вращающейся печи | 1982 |

|

SU1043459A1 |

| Способ управления процессом обжига материала в печи | 1981 |

|

SU996838A1 |

| СПОСОБ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ В ШАХТНОЙ ПЕЧИ И ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ | 1994 |

|

RU2079079C1 |

| СПОСОБ КАЛЬЦИНАЦИИ МИНЕРАЛОВ | 2011 |

|

RU2516431C2 |

| Способ управления процессом обжига во вращающейся печи | 1977 |

|

SU685644A1 |

| Способ регулирования толщины обмазки на футеровке в зоне спекания вращающейся печи | 1980 |

|

SU883631A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОКАЛИВАНИЯ СЫРЬЕВОГО МАТЕРИАЛА ВО ВРАЩАЮЩЕЙСЯ ПЕЧИ | 2006 |

|

RU2308651C1 |

| Устройство для автоматического управления обжигом цементного клинкера | 1961 |

|

SU142181A1 |

| Устройство для регулирования влажности сыпучих материалов | 1973 |

|

SU483659A1 |

Изобретение огносится к способам управления процессом обжига, осуществляемого во вращающихся печах с предварительным нагревом исходного материала отходящими газами печи в теплотехнических аппаратах, например в шахтных подогревателях, и может быть использовано в горно-химической промыщленности и промышленности строительных материалов. Известен способ автоматического регулирования процесса обжига во вращающихся печах путем изменения подачи топлива в зависимости от температуры отходящих газ№ и подачи сырья в зависимости от алгебраической суммы температур в зоне кальцинации и на выходе продукта Однако из-за большого времени запаздывания по каналу подача сырья - температура на выходе продукта данный спо соб не позволяет осуществить обжиг с за данным качеством. Наиболее близким по технической сущности является способ управления процес- СОМ обжига, осуществляемого во вращак щихся печах с предварительным нагревом исходного материала отходящими газами печи, преимущественно, в щахтных подогревателях, включающий измерение величины разрежения отходящих газсй в конце печи, изменения подачи исходного ма гериала, топлива и положения щиберов дымососа, стабилизирующего разрежения пу-, ;тем изменения положения шибера дымососа , по величине разрежения отходящих гавов в :конде печи. Согласно этому способу осуществляется измерение высоты подьема материала в зоне обжига, изменение подачи топлива и первичного воздуха по величине oi клонения высоты подъема материала от заданной, изменение подачи исходного материала по величинам отклонений температуры перед зоной обжига и нагрузки на валу главного привода от заданных значений, изменение положения шибера дымососа по высоте подъема материала и разрежению в пылеосадительной камере 2, Ошшко известный способ управления не учитывает изменение гранулометрического состава материала, подаваемого на обжиг, ьследст ие чего при получении продукта заданного качества не удается снизить удельный расход топлива. Целью изобретения является повьшение качества управления за счет уменьшения удельного расхода топлива при заданном качестве обжига. Цель достигается тем, что согласно способу управления процессом обжига, осуществляемого во вращающихся печах, с предварительным нагревом исходного материала отход51щими газами печи, преимущественно в щахтных подогревателях, включающему измерение величины разре-. жения отходящих газоВ в конце печи, иэменения подачи исходного материала, топ лива и положения шибера дымососа, стабилкзирующего разрежения путем изменения положения шибера дымососа по величине разрежения отходящих газов в конце печи, дополнительно измеряют величины расхода исходного материала в печь, температуры в зоне обжига материала, разрежения отходящих газов на выходе щахтного подогревателя, определгпот время прохождения исходного материала по шахтному подогревателю и от конца печи до зоны обжига материала в печи, а изменение подачи исходного материала осуществляют по величшге отклонения расхода исходного материала в печь от заданно го значения, изменение подачи топлива, осуществляют по ве/шчине отклонения тем пературы в зоне обжига материала от заданного значения причем заданное значение температуры в зоне обжига материала изменяют по величине разности разре жения отходящих газов в конце печи и разрежения отхоцяшиа: газов на выходе . шахтного подогревателя с учетом времени прохождения исходного материала по шахт ному подогревателю и от конца печи до ашы обжига материала в печи. Кроме того, измеряют частоту вращения печи и определяют положение шибера шахтного подогревателя, а время прохождения исходного материала от конца печи до зшы обжига материала в печи определяю по частоте вращения печи, и время прохождения исходного материала по шахтном подогревателю определяют по положению ..шибера шахтного подогревателя. Способ основан на том, что изменение

гранулометрического состава исходного материала приводит к изменению качест ва обжига. Для осуществления обжига с 9

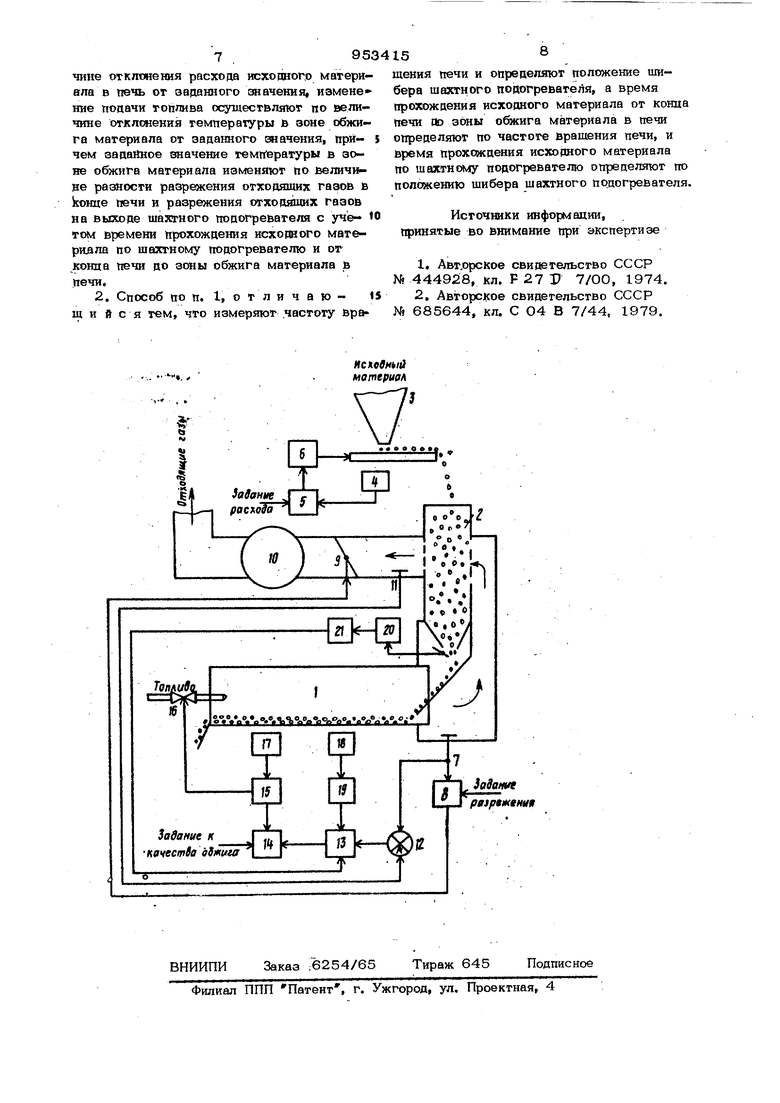

Вляющий сигнал, изменяя расход отходя , щих газов, вследствие чего изменяется разрежение в конце печи. 15.4 заданным качеством необходимо температуру в зоне обжига изменять в зависимости от гранулометрического состава поступающего в печь материала, таким образом, снижая удельный расход топлива, и идя обжига материала, осуществляемого во вращающихся печах с предварительным нагревом материала в шахтных подогревателях, в качестве косвенного параметра, характеризующего гранулометрический состав исходного материала, испольдуют величину разности разрешения отходящих газов в конце печи и разрежения отходящих газов на выходе шахтного подогревателя. На чертеже представлена блок-схема устройства, реализующего способ, например для обжига датолитовой руды. Блок-схема содержит вращающуюся печь 1, шахтный подогреватель 2, бункер 3 руды, датчик 4 руды, регулятор 5 расхода руды с регулирующим органом б, датчик 7 разрежения отходящих газов в кшце печи, регулятор 8 разрежения, шибер 9 дымососа 10, датчик 11 разрежения отходящих газов на выхода шахтного подогревателя, блок 12 сравне1жя, блок 13 запоминания, блок 14 коррекции, регулятор 15 температуры, клапан 16 подачи топлива, датчик 17 температуры в зоне обжига материала, датчик 18. частоты вращения печи, блок 19 определения Времени прохождения руды от конца печи до зоны обжига материала, цагчик 2О положения шибера шахтного подогревателя,, блок 2 1 определе1шя времени прохождения руды по шахтному подогревателю. Способ осуществляется слеоующим образом. Регулирование подачи руды осуществляет-регулятор 5, который сравнивает сигнал расхода руды, поступающей с датчика 4, с заданным значением и вырабатывает управляющий сигнал регу/шрующему органу 6. Регулирующий орган 6 отрабатывает управляющий сигнал, изменяя подачу руды из бункеца 3. Регулирование разрежения осуществляет регулятор 8, который сравнивает сигнал разрежения отходящих газов в конце, .печи, поступающий с датчика 7, с заданным значение.м и вырабатывает управляющий сигнал шиберу .9 дымососа 1G, Шибер 9 дымососа 10 отрабатывает упраРегулирование температуры в зоне об«ига материала осуществляется регулятор 15, который сравнивает сигнал температуры в зше обжига, поступающий с датчика 17, со значением, поступающим с блока 14 коррекции, и вырабатывает уп, равлякщий сигнал на клапан 16 подачи топлива .. Клапан 16 топлива отрабатывает управляющий Сигнал, изменяя поаачу, топлива в печь 1, вслеоствие чего изменяется температура, в зоне обжига материала. При изменении гранулометрического состава руды происходит изменение величины разрежения отход5пцих газов на выходе шахтного подогревателя, а следовательно, изменяется величина разности сиг налов с датчиков 7 и 9. Величину разнос ти с блока 12 сравнения запоминают в блоке 13 на время, равное сумме времен прохождения руды по щахтному подогревателю Т , и ог кгаща печи до зоны обжига материала Т. Время 172 определяют в блоке 2 1, например по положению шибе ра шахтного подогревателя, измеренного датчиком 20. Время С2 определяют в бло ке 19, например по частоте вращения печи, измеренной датчиком 18. С блока 13 сигнал разности разрежения отходящих газов в конце печи и разрежения отходящих газов на выходе шахтного подогревателя поступает в блок 14 коррекции, где по величине этого сигнала определяют зна чение температуры обжига, при которой качество обжига (степень перехода В.0. из Кисло торас ТВ ори мой в углекислотораст- воримую форму) будет заданным. Рассчитанное значение температуры обжига поступает в качестве задания на регулятор 15. Для подтверждения возможности практического осущес1-вления способа было установлено: влияние среднего оиаметр а час тии. руды на качество обжига руды; возможность определения среднего диаметра частиц руды по величине разности разрежения отходящих газов в .печи и разрежения отходящих газов на выходе шахтного подогревателя. В результате обработки экмперимен- тальных данных на ЭВМ были получены следующие математические модели N--C,t§6 Caacp C,,Qp, C1) где У - качество обжига (степень перехоца из кислоторастворимой в углекислоторастворимую форму) Qg -. температура в зоне обжига; .. Afp- средний диаметр частиц руды QP - расход руоы; коэффициенты. dcp-- 4 PKn-Pmn),U) где РЬО разрежение отходящих газов в конце печи; Яип разрежение отходящих газов на выходе шахтного подогревателяС 4 г коэффициент. . Зависимости (1) и (2) адекватны экспериментальным данным и характеризуются коэффициентами множественной корреляции, равными 0,95 и 0,60. Причём велич1гаа разности ( РШП ® зависит ни от расхода руды, ни от разрежения- отходящих газов в конце печи. В период проверют колебания параметров составили: 880-920 06-, 6,Ь-8,О дер , MM ВОД.СТ. .ММ ВОД.СТ. Применение предлагаемого способа позволит -уменьшить удельный расход топлива на 3-5% при заданном качестве обжига. Формула изобретения 1. Способ управления процессом обжига, осуществляемого во вращающихся печах с предварительным нагревом исходного материала отходящими газами печи преимущественно в шахтных подогревателях, включающий измерение величины разрежения отходящих газов в кснце печи, изменение подачи исходного материала, тогплива- и положения шибера дымссоса, стабилизирующего разрежения путем изменения полойсения шибера дымососа по величине разрежения отходящих газов в конце печи, отличающийся тем, что, с целью повышения качества управления за счет уменьшения удельного расхода топлива при заданном качестве обжига, дополнительно измеряют величины расхода исходного материала в печь, температуры в зоне обжига материала, разрежения отходящих газов на выходе шахтного подогревателя, определяют время прохождения исходного материала по шахтному подогревателю и от конца печи до зоны обжига материала в печи, а изменение подачи исходного . м,атериала осуществляют по вели-

Авторы

Даты

1982-08-23—Публикация

1980-10-10—Подача