1

Изобретение относится к обработке металлов дав.1екием и может быть использовано в системах управления вертикальных гидравлических прессов.

Известна система управления гидравлическим прессом, содержащая насос, гидравлически связанный через распределитель с полостью рабочего цилиндра и через поддерживающий клапан с полостью возвратных цилиндров 1.

Недостатком данной системы является отсутствие синхронизации в работе автономных поддерживающих клапанов. В системе, как правило, работает один из поддерживающих клапанов, что приводит к переносам ползуна и перегрузке системы.

Цель изобретения - устранение отмеченных недостатков и повыщение безопасности обслуживания.

Поставленная цель достигается тем, что система управления гидравлическим прессом, содержащая насос, гидравлически связанный через распределитель с полостью рабочего цилиндра и через поддерживающий клапан с полостью возвратных цилиндров, снабжена двухлинейным клапаном с цилиндром управления, щток которого обращен к клапану, при этом полость двухлинейного клапана гидравлически соединена с поддерживающим клапаном и с полостями возвратных цилиндров, а полость цилиндра управления гидравлически соединена с полостью рабочего цилиндра.

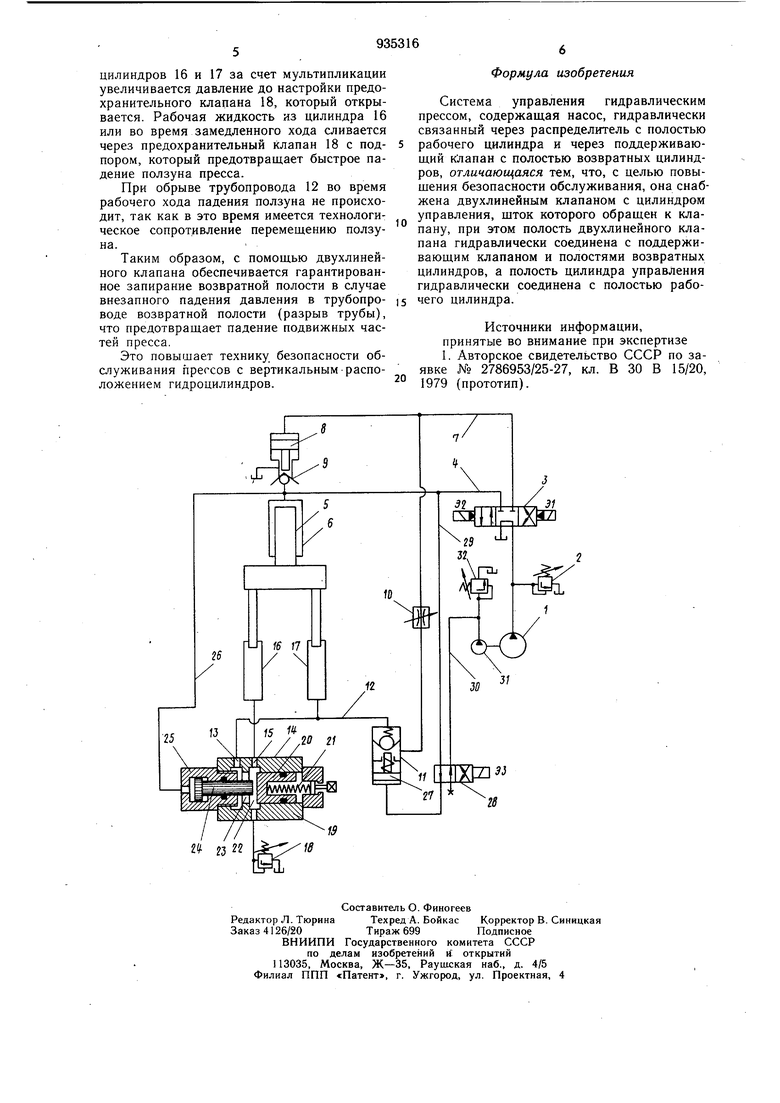

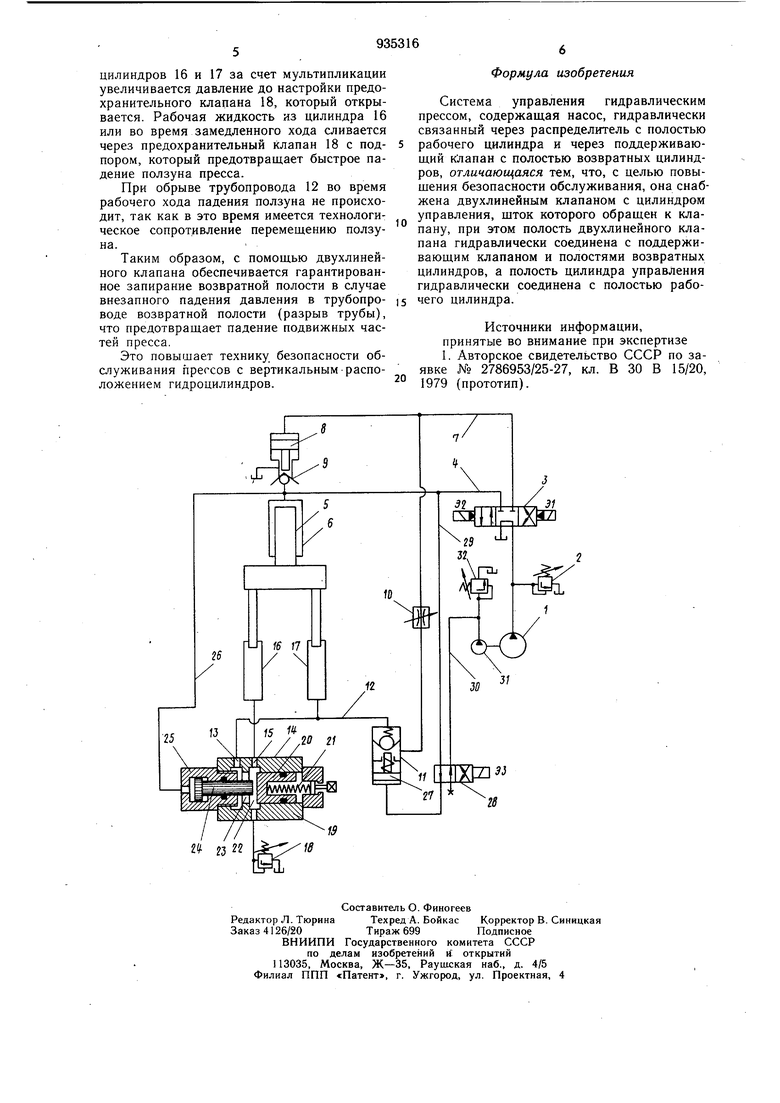

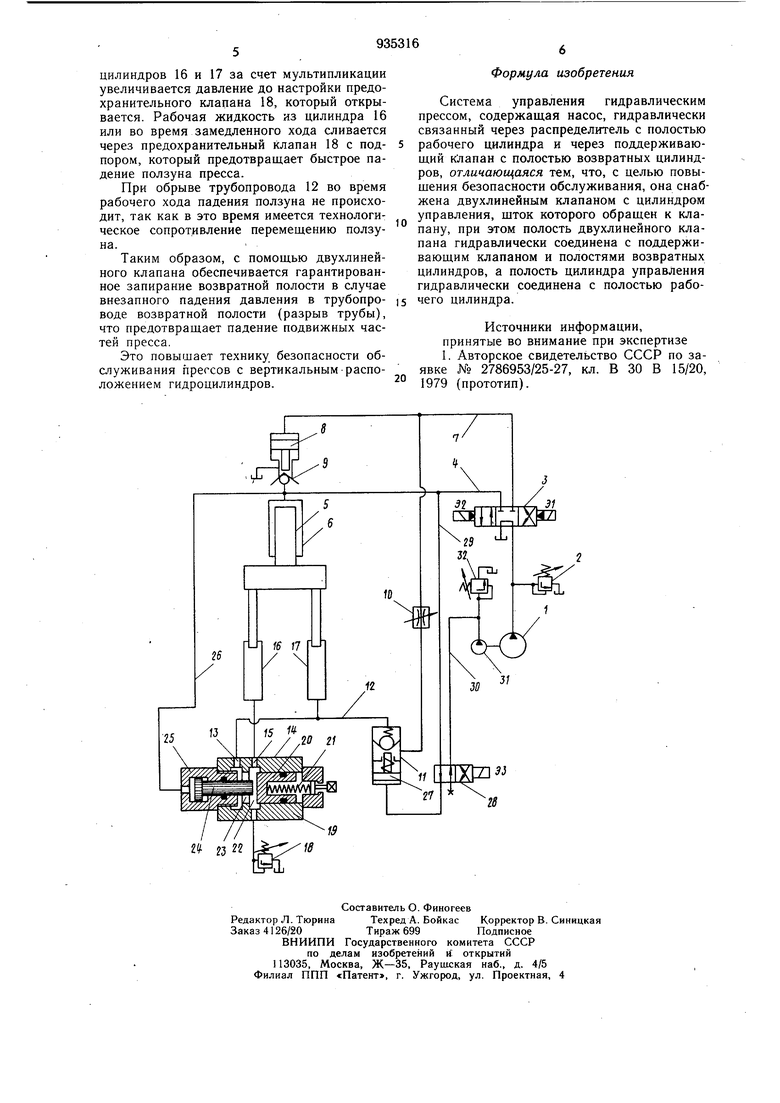

На чертеже представлена система управления гидравлическим прессом.

Система состоит из насоса 1, защищенного от перегрузок предохранительным клапаном 2 и соединенного через распределитель 3 трубопроводом 4 с рабочей полостью 5 главного цилиндра 6 и трубопроводом 7 с порщнем 8 клапана наполнения 9 и одновременно через дроссель 10 и поддерживающий клапан 11 трубопроводом 12 с 15 возвратным цилиндром 17 и с подводным каналом 13 двухлинейного клапана 14. Его выводной канал 15 связан с возвратным цилиндром 16 и предохранительным клапаном 18.

В корпусе 19 размещен клапан 20 с пружиной 21, торец 22 которого со стороны беспружинной полости 23 взаимодействует с порщнем 24, расположенным в цилиндре управления 25, соединенном трубопроводом 26 с рабочей полостью 5. Порщень 27

поддерживающего клапана 11 связан с пилотом 28, входы которого соединены гидравлической связью 29 с рабочей полостью 5 и трубопроводом 30 с насосом управления 31, защищенным от перегрузок предохранительным клапаном 32.

Система управления гидравлическим прессом работает следующим образом.

В исходном положении ползун пресса находится в верхнем положении. Поддерживающий клапан 11 закрыт и удерживает ползун от самопроизвольного опускания. Вес подвижных частей пресса создает в возвратных цилиндрах 16 и 17 давление, воздействующее на торец 22 двухлинейного клапана 20 и удерживающее его в правом (по чертежу) открытом положении. Насос 1 сливает рабочую жидкость через распределитель 3. Насос управления 31 .сливает рабочую жидкость через предохранительный клапан 32.

При включении электромагнитов 31 и 33 рабочая жидкость от насоса управления 31 направляется пилотом 28 под порщень 27 и открывает поддерживающий клапан 11. Ползун пресса под действием веса подвижных частей быстро передвигается вниз, вытесняя рабочую жидкость из возвратных цилиндров 16 и 17 через открытый двухлинейный клапан 14 и далее через поддерживающий клапан 11, дроссель 10 и распределитель 3 на слив. Дроссель 10 служит для регулирования скорости падения ползуна (скорости холостого хода).

Рабочая полость 5 заполняется рабочей жидкостью через клапан наполнения 9, который открывается за счет разряжения в цилиндре 6. Насос 1 качает рабочую жидкость через распределитель 3 в рабочую полость 5.

Перед встречей инструмента с материалом ползун переходит на замедленный ход. Для этого по команде конечного выключателя (на чертеже не показан) отключается электромагнит 33. Поршень 27 соединяется по гидравлической связи 29 с рабочей полостью 5. Давление под поршнем 27 снижается и поддерживающий клапан 11 закрывается, уменьшая скорость перемещения ползуна вниз.

Клапан наполнения 9 закрывается и насос 1 развивает в рабочей полости 5 давление, достаточное для открытия поршнем 27 поддерживающего клапана 11 на величину щели, на которой создается за счет дросселирования подпор, компенсирующий вес подвижных частей. Соверщается замедленный ход ползуна со скоростью, определяемой расходом насоса 1. Рабочая жидкость из возвратных цилиндров 16 и 17 вытесняется через открытый подпором жидкости клапан 20. Движение ползуна осуществляется без перекосов, так как цилиндры 16 и 17 соединены между собой и поддерживающий

клапан 11 создает давление, одинаковое для обоих цилиндров.

При встрече инструмента с материалом в рабочей полости 5 увеличивается давление, которое по гидравлической связи 29 через пилот 28 подводится под поршень 27, перемещает его и открывает поддерживающий клапан 11 полностью. Давление в возвратных цилиндрах 16 и 17 и беспружинной полости 23 снижается до нуля. Пружина 21 стремится переключить клапан 20 влево. Однако этого переключения не происходит, так как давление из рабочей полости 5 по трубопроводу 26 подводится в цилиндр управления 25, воздействует на поршень 24 и удерживает клапан 20 в открытом положении.

По окончании рабочего хода подается команда на возвратный ход ползуна. Включается электромагнит Э2. Рабочая жидкость от насоса 1 по трубопроводу 7 подводится через поддерживающий клапан 11 в возвратный цилиндр 17, подводной канал 13, беспружинную полость 23 и выводной канал 15 - в возвратный цилиндр 16.

Одновременно жидкость поступает под поршень 8, открывает клапан наполнения 9 и перемещает ползун вверх, вытесняя рабочую жидкость из главного цилиндра 6 в бак наполнения. В возвратных цилиндрах 16 и 17 и беспружинной полости 23 создается давление для преодоления веса подвижных частей. Этим давлением клапан 20 удерживается в открытом положении.

Двухлинейный клапан 14 крепится непосредственно на одном из возвратных цилиндров. Его принцип действия построен на том качестве системы, что в беспружинной полости 23 всегда имеется рабочее давление от веса подвижных частей. Это давление воздействует на торец 22 и удерживает клапан 20 в открытом состоянии, не создавая препятствий при нормальной работе системы. И только во время рабочего хода возвратные цилиндры полностью разгружаются. Поэтому, для предотвращения переключения клапана 20 применен цилиндр управления 25, поршень 24 которого удерживает клапан 20 в открытом положении.

В случае отрыва трубопровода 12 во время стоянки ползуна в верхнем исходном положении, во время быстрого холостого хода или возвратного хода давление в цилиндрах 16 и 17 и беспружинной полости 23 быстро снижается до нуля. Пружина 21 перемещает клапан 20 влево (по чертежу) отсоединяя вывод 15 от подвода 13 и оторванного трубопровода 12. Возвратные цилиндры 16 и 17 оказываются запертыми и ползун удерживается от падения.

Если обры трубопровода 12 произошел во время замедленного хода ползуна вниз, когда в рабочую полость 5 подается жидкость от насоса 1, то в запертых переключенным клапаном 20 полостях возвратных

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления гидравлическим прессом | 1980 |

|

SU891482A1 |

| Система управления гидравлическим прессом | 1982 |

|

SU1063631A1 |

| Система управления гидравлическим прессом | 1980 |

|

SU929463A1 |

| Система управления гидравлическим прессом | 1980 |

|

SU893582A1 |

| Система управления гидравлическим прессом | 1982 |

|

SU1060500A1 |

| Гидропривод | 1977 |

|

SU754130A1 |

| Гидравлический пресс | 1986 |

|

SU1442425A1 |

| Система управления гидравлическим прессом | 1979 |

|

SU854747A1 |

| Система управления гидравлическим прессом двойного действия | 1986 |

|

SU1329993A1 |

| Гидровинтовой пресс-молот | 1976 |

|

SU592617A1 |

Авторы

Даты

1982-06-15—Публикация

1980-07-21—Подача