Изобретение относится к промьвиленности строительных материалов и может feJTb использовано при обжиге глиняного кирпича, керамических камней и других изделий, изготовленных и запесоченных глин и суглинков.

Известен способ обжига кирпича, включгиогдий нагрев изделий до мдксимальной температуЕ л 900-1050°С, изотермическую выдержку при ней и охлаждение tl2.

Наиболее близким к изобретению является способ обжига керамических изделий из кондиционного глинистого сырья, например глины Бескудниковского месторождения. Способ предусматривает нагрев до максимальной температуры (950с) со скоростью 250-540 с/ч, выдержку при зтой температуре 2ч, охлаждение до 6 со скоростью 720С/ч, затем до 500°С со скоростью 180°С/ч и далее до со скоростью 960°С/ч 2.

Недостатками этих способов является низкая механическая прочность и относительно невысокая интенсивность процесса термообработки изделий.

Цель изобретения - повышение прочности изделий и сокращение времени обжига.

Указанная цель достигается тем, что согласно способу обжига кергилических изделий на основе глины включающему нагрев, выдержку при максимальной температуре 950-1, и охлаждение, нагрев в интервале температур 525-625с ведут со скоростью 600-650°С/ч, выдержку при

10 максимальной температуре проводят в течение 30-50 мин, а затем снижают температуру на 20-40 С в течение 10-15 мин и выдерживают при этой температуре 30-45 мин.

При обжиге керамических изделий

15 из шихт на основе глин, содержащих примеси кварцевого песка, наблюдается отрицательное влияниена прочностные показатели и долговечность изделий, полиморфных превращений

20 р)-кварц(1-кварц при нагревании и об1 атное превращение oL-кварц- -/S кварц при охлаждении. В первом случае объем кварцевых частиц увеличивается на 0,82% и при этом дополни25тельно поглощается тепло в количестве 36 ккал/моль, расходующееся на перестройку структурных связей кристаллической решетки кварца. Ускоренный теплоотбор при переходе /Ь30кварц- о -кварц приводит к снижению

объемного расширения изделия,.в то , же время скачком увеличивается объем примеси кварца. Эти два разнонаправленных фактора приводят к возникновению в изделии трещин. При охлаждении отмечаются обратные процессы, вызывающие дополнительное снижение физико-технических характеристик изделий.

В предлагаемом изобретении это суммарный отрица тельный фактор исключается путем ускоренного нагрева изделия при температуре полиморфного превращения р -кварц- о.-кварц. В этом случае интенсивный приток тепла компенсирует поглощение его кварцем и выравнивает объемное расширение компонентов изделия.

Необходимая скорость нагревания в интервале температур 525-625°С завсит от минералргического состава гли нистой части исходного сырья, процен ного содержания примеси кварца. Вреся выдержки (30-50 мин) при максимальной температуре обжига устанавливается для достижения прогрева изделия по всему объему и подготовки материала к активной перестройке структуры и образованию новых фаз. Последующая выдержка (вторая ст у1пень обжига) , при температуре ниже максимальной на 20-40с обеспечивает снятие напряжений при переходе материала из пиропластического состояния в упругое кристаллическое. При такой выдержке часть размягченного вещества сохраняется в изделии более продсэлжительное время и позволяет основной массе материала стабилизироваться в объеме без напряжения, что является эффективным приемом повышения прочности изделий. Интенсивное охлаждение обеспечивает скоростной теплоотбор, вызывающий образование мелкокристаллической структуры стеклЬфазы и предотвращает возникновение микротрещин в изделии при обратном полиморфном переходе d. -кварц -(5-кварц, за счет чего достигается : повышение прочности изделий.

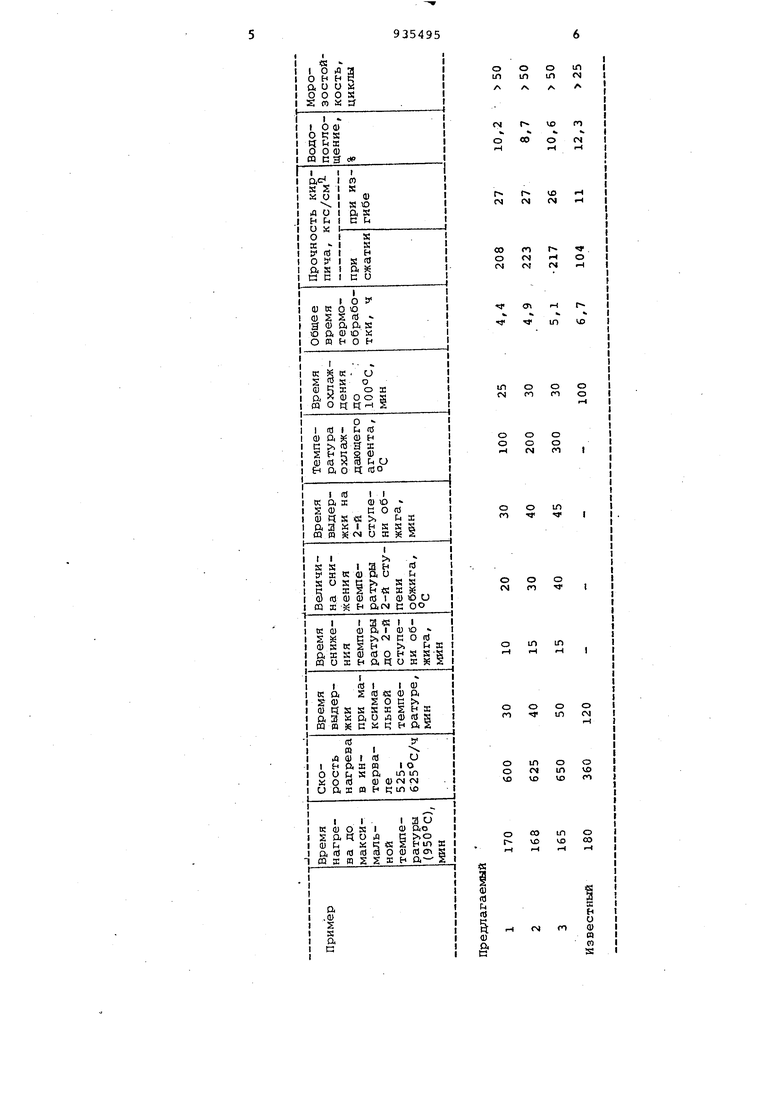

Пример. В качестве сырья в экспериментах используют суглинок Часцовского месторождения - сырье Голицинского керамического завода Московской области.

Из суглинка в керамическом цехе Опытного завода ВНИИСтром формуют сырец кирпича, который сушат, а затем обжигают в газовом горне и в щелевой роликовой печи.

В таблице приведены параметры термообработки и основные свойства, глиняного кирпича из суглинка Часцовского месторождения.

о

О 1Л

1Л 1Л N /ч А /ч

Г

m

VO

ч

к

00

гч

о

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2015 |

|

RU2611127C2 |

| Масса для изготовления керамических изделий | 1991 |

|

SU1791420A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2024 |

|

RU2837030C1 |

| Способ обжига керамического материала | 1977 |

|

SU631496A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2162831C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2001 |

|

RU2201411C2 |

| Способ обжига керамических стеновых изделий | 1980 |

|

SU948967A1 |

| Сырьевая смесь, способ изготовления и изделие строительной аэрированной керамики | 2016 |

|

RU2621796C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2132834C1 |

| Способ утилизации отходов алюмохромового катализатора | 2015 |

|

RU2620679C1 |

г

1X tH

tM CN|.H

п

о tV

t

л

гЧ 1Л

k

о о

о

о

м

О1

о

о о

о

РОI

N

о n

о

1Л Э

ТГ

о

о чп

о

о

о

CNJ

ч

in

1Л

о

о

1Л VD Г4

VO

л VO

ОЭ

о

1Л 1,0

00

VD

t

о

0)

о п

S

7 9354958

Как BHflrfq-из таблицы, предлагаемыйпературе 950-iOOOc и охлаждение, способ обжига позволяет получать из отличающийся тем, что, эапесоченного глинистого сырья ис целью повышения прочности и сокращесуглинка кирпич, удовлетворяющийния времени обжига, нагрев в интертребованиям ГОСТ 6316-174 для маркивале температур 525-625°С ведут со 200 вместо кирпича марки 100 .5скоростью бОО-б50°С/ч, выдержку при Прочность при сжатии возрастает намаксимальной температуре проводят в 200-215, а при изгибе на 2307245%.течение 30-50 мин, а затем снижают

Таким образом, использование изоб-температуру на 20-40 0 в течение

ретения позволяет повысить в 2-2,510-15 мин и выдерживают при этой

раза прочностные; характеристики из- 10температуре 30-45 мин. делий и сократить общее время термо-Источники информации,

обработки до 4,5-5,2 ч, что привбдитпринятые во внимание при экспертизе к повышению производительности печей. 1. Мороз И.И. Технология строи. -- -тельной керамики. Госстройиздат УССР.

Формула изобретения 1961, с.116-120.

Способ обжига керамических изде- 2. Нохратян К.Я. Сушка и обжиг

ЛИЙ на основе глины, включающий на-в промышленности строительной керагрев, выдержку при максимальной тем-мики. Госстройиздат. М., 1962, с.94.

Авторы

Даты

1982-06-15—Публикация

1980-08-05—Подача