Изобретение относится к производству строительных материалов и может быть использовано для производства строительной керамики, например, глиняного кирпича.

Известна масса для производства глиняного кирпича, включающая глину и кварцевый песок.

Кирпич, полученный из указанного состава масс имеет повышенную плотность и теплопроводность. Эти недостатки обусловлены тем, что кварцевый песок имеет более высокую плотность, чем глина.

Наиболее близкой по технической сущности к заявляемому изобретению является сырьевая смесь для изготовления керамических изделий, содержащая, мас.%: Отход производства ферросилиция17-23 KCI - отход восстановления никоти- ната калия . 0,8-1,3 Суглинок Остальное Обжиг изделий, полученных из этой смеси, происходит при 900-950°С.

Основным недостатком изделий, изготавливаемых из известной смеси, является высокая плотность и теплопроводность.

Этот недостаток обусловлен тем, что присутствие KCI в качестве минерализатора, начинающего плавиться при 768°С вызывает образование расплава, количество которого возрастает с повышением температуры, за счет растворения аморфного кремнезема, содержащегося в пыли-уносе (отходе производства ферросилиция). При остывании расплава образуется стекло, характеризующееся повышенной плотностью и теплопроводностью.

Цель изобретения - снижение плотности и теплопроводности изделий.

Для достижения поставленной цели масса для изготовления керамических изделий, включающая глинистое сырье и кремнеземистый шлам - продукт мокрой очистки газов производства низкомарочного ферросилиция, содержит дополнительно бентонит при следующем соотношении компонентов, мас.%:

4J

Ю

Глинистое сырье.48-87 Указанный шлам 10-50 Бентонит 2-3 Шлам представляет собой тонкодисперсный продукт мокрой очистки газов про- изводства низкомарочного ферросилиция, при производстве которого сплавы выплавляют в закрытых печах, и, следовательно, процесс выплавки осуществляется в восстановительной среде при 1400-1600°С.

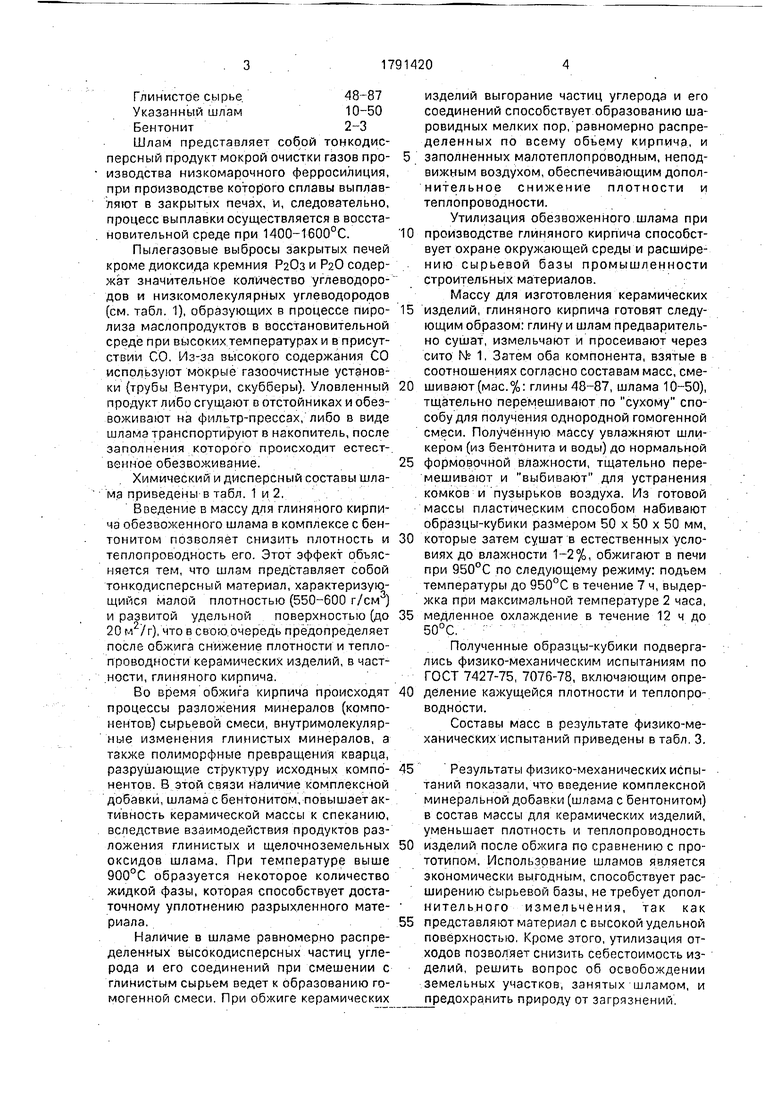

Пылегазовые выбросы закрытых печей кроме диоксида кремния Р20з и РаО содержат значительное количество углеводородов и низкомолекулярных углеводородов (см. табл. 1), образующих в процессе пиро- лиза маслопродуктов в восстановительной среде при высоких температурах и в присутствии СО. Из-за высокого содержания СО используют мокрые гззоочистные установки (трубы Вентури, скубберы). Уловленный продукт либо сгущают в отстойниках и обезвоживают на фильтр-прессах, либо в виде шлама транспортируют в накопитель, после заполнения которого происходит естественное обезвоживание.

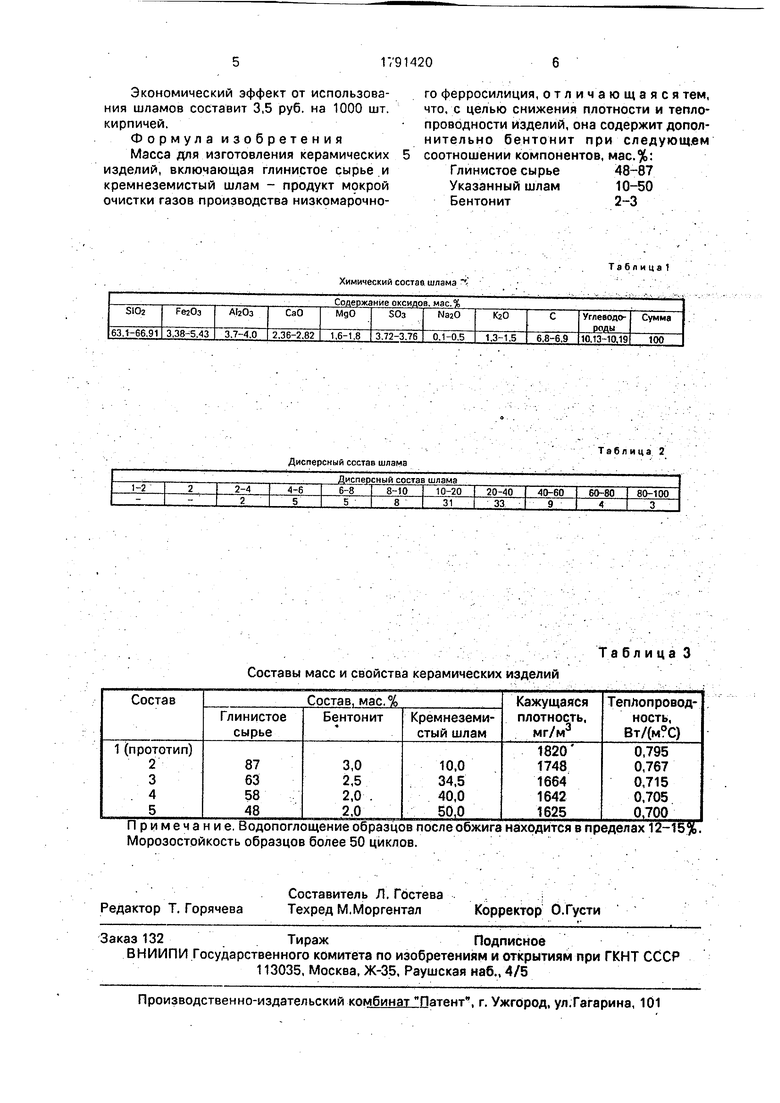

Химический и дисперсный составы шлама приведены в табл. 1и 2,

Введение в массу для глиняного кирпича обезвоженного шлама в комплексе с бентонитом позволяет снизить плотность и теплопроводность его. Этот эффект объясняется тем, что шлам представляет собой тонкодисперсный материал, характеризующийся малой плотностью (550-600 г/см ) и развитой удельной поверхностью (до 20 м2/г), что в свою.очередь предопределяет после обжига снижение плотности и теплопроводности керамических изделий, в част- .ности, глиняного кирпича.

Во время обжига кирпича происходят процессы разложения минералов (компонентов) сырьевой смеси, внутримолекулярные изменения глинистых минералов, а также полиморфные превращения кварца, разрушающие структуру исходных компо- нентов. В этой связи наличие комплексной добавки, шлама с бентонитом, повышает активность керамической массы к спеканию, вследствие взаимодействия продуктов разложения глинистых и щелочноземельных оксидов шлама. При температуре выше 900°С образуется некоторое количество жидкой фазы, которая способствует достаточному уплотнению разрыхленного мате- риала.

Наличие в шламе равномерно распределенных высокодисперсных частиц углерода и его соединений при смешении с глинистым сырьем ведет к образованию гомогенной смеси. При обжиге керамических

изделий выгорание частиц углерода и его соединений способствует образованию шаровидных мелких пор, равномерно распределенных по всему объему кирпича, и заполненных малотеплопроводным, неподвижным воздухом, обеспечивающим дополнительное снижение плотности и теплопроводности.

Утилизация обезвоженного шлама при производстве глиняного кирпича способствует охране окружающей среды и расширению сырьевой базы промышленности строительных материалов.:

Массу для изготовления керамических изделий, глиняного кирпича готовят следующим образом: глину и шлам предварительно сушат, измельчают и просеивают через сито № 1, Затем оба компонента, взятые в соотношениях согласно составам масс, сме- шивают(мас.%: глины 48-87, шлама Ю-50), тщательно перемешивают по сухому способу для получения однородной гомогенной смеси. Полученную массу увлажняют шликером (из бентйнита и воды) до нормальной формовочной влажности, тщательно перемешивают и выбивают для устранения комков и пузырьков воздуха. Из готовой массы пластическим способом набивают образцы-кубики размером 50 х 50 х 50 мм, которые затем сушат в естественных условиях до влажности 1-2%, обжигают в печи при 950°С по следующему режиму: подъем температуры до 950°С в течение 7 ч, выдержка при максимальной температуре 2 часа, медленное охлаждение в течение 12 ч до 50°С. : ..

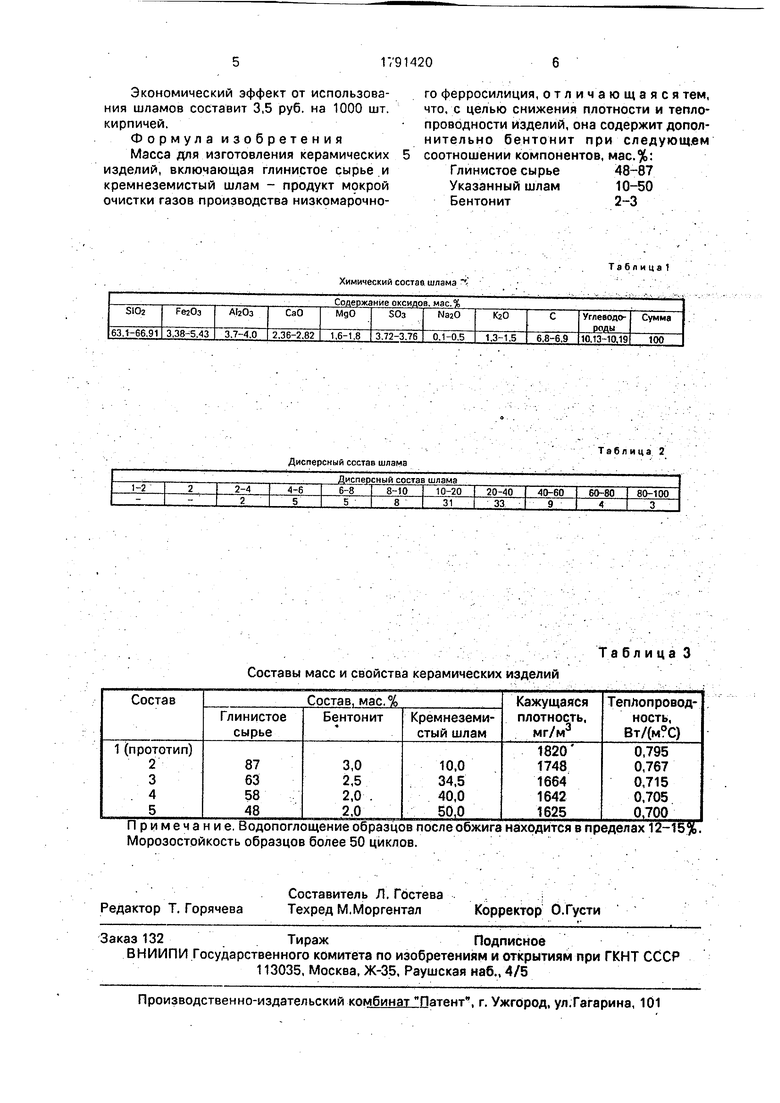

Полученные образцы-кубики подвергались физико-механическим испытаниям по ГОСТ 7427-75, 7076-78, включающим определение кажущейся плотности и теплопроводности.

Составы масс в результате физико-механических испытаний приведены в табл. 3.

Результаты физико-механических испытаний показали, что введение комплексной минеральной добавки (шлама с бентонитом) в состав массы для керамических изделий, уменьшает плотность и теплопроводность изделий после обжига по сравнению с прототипом. Использование шламов является экономически выгодным, способствует расширению сырьевой базы, не требует дополнительного измельчения, так как представляют материал с высокой удельной поверхностью, Кроме этого, утилизация отходов позволяет снизить себестоимость изделий, решить вопрос об освобождении земельных участков, занятых шламом, и предохранить природу от загрязнений.

Экономический эффект от использования шламов составит 3,5 руб. на 1000 шт. кирпичей.

Формула изобретения

Масса для изготовления керамических

изделий, включающая глинистое сырье и

кремнеземистый шлам - продукт мокрой

очистки газов производства низкомарочного ферросилиция, отличающаяся тем, что, с целью снижения плотности и теплопроводности изделий, она содержит допол- нительно бентонит при следующем соотношении компонентов, мас.%: Глинистое сырье48-87 Указанный шлам 10-50 Бентонит 2-3

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧА | 2006 |

|

RU2308434C1 |

| Способ получения кирпича | 2002 |

|

RU2222509C1 |

| Керамический кирпич и способ его получения | 2021 |

|

RU2797169C1 |

| КЕРАМИЧЕСКОЕ ВЯЖУЩЕЕ АВТОКЛАВНОГО ТВЕРДЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ НА ЕГО ОСНОВЕ | 2003 |

|

RU2247696C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2593832C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2015 |

|

RU2611127C2 |

| КЕРАМИЧЕСКОЕ ИЗДЕЛИЕ, СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ИЗДЕЛИЯ | 1994 |

|

RU2046772C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СТРОИТЕЛЬНОЙ КЕРАМИКИ | 2002 |

|

RU2233815C2 |

| Сырьевая смесь для изготовления керамических изделий | 1988 |

|

SU1567549A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКОЙ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2009 |

|

RU2412129C1 |

Сущность изобретения: масса содержит глинистое сырье 48-87%, кремнеземистый шлам продукт мокрой очистки газов производства низкомарочного ферросилиция 10-50, бентонит 2-3. Компоненты смешивают, формуют заготовки, сушат и ббжигают при температуре 950°С, Характеристики: кажущаяся плотность 1625-1758 кг/м3, теплопроводность 0,7-0,767 Вт/(м°С). 3 табл.

Химический состав шлама

Дисперсный состав шлама

Составы масс и свойства керамических изделий

Таблица 1

Таблица 2

Та блица 3

| Наумов М.М | |||

| и др | |||

| Технология глиняного кирпича | |||

| М.: Ст ройиздат, 1969, с.267 | |||

| Масса для изготовления керамических изделий | 1985 |

|

SU1310366A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1993-01-30—Публикация

1991-03-19—Подача