(54) СПОСОБ ОБЖИГА КЕРАМИЧЕСКИХ СТЕНОВЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обжига керамических стеновых изделий | 1984 |

|

SU1194857A1 |

| СПОСОБ ТЕРМООБРАБОТКИ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ СЕРУСОДЕРЖАЩЕГО АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 1992 |

|

RU2036881C1 |

| Способ термообработки керамических изделий из углесодержащего сырья | 1977 |

|

SU726059A1 |

| СПОСОБ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1993 |

|

RU2072338C1 |

| Способ изготовления керамических декоративных изделий с радужной окрашенной поверхностью | 1990 |

|

SU1791423A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО КЕРАМИЧЕСКОГО ТЕПЛОИЗОЛЯЦИОННОГО И ТЕПЛОИЗОЛЯЦИОННО-КОНСТРУКЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2442762C1 |

| Способ обжига керамических изделий преимущественно кирпича | 1980 |

|

SU897756A1 |

| Способ изготовления стеновых изделий из отходов углеобогащения | 1982 |

|

SU1071600A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОЗРАЧНОЙ АЛЮМООКСИДНОЙ КЕРАМИКИ | 1995 |

|

RU2083531C1 |

| Способ производства железорудных окатышей | 1990 |

|

SU1747516A1 |

1

Изобретение относится к промышленности строительных материалов, и, в частности, к производству керамических изделий и может быть испоттьзовано при обжиге глиняного кирпича и дренажных трзгб.

Известен способ обжига керамических изделий путем досушки, нагрева их до максимальной температуры, выдержки при максзшильнойтемпературе и последующего охлаждения lj .

Недостаткгал указанного способа является значительное количество получавъфых в обжиге технологических отходов, достигающее 15% от загружаемого в печь сырца.

Наиболее близким к изобретению я&пяется способ обжига в течение 5-45 ч путем нагрева до максимальной температуры 950-1050 С, к 1держки при ией и охлаждения до , причем нагрев до ведут в течении 0,2; от 2ОО°С до 8ОО°С - ОДзГот до максимальной температуры - О,О8 от

общей продолжительноста термообработки, -.продолжительность выдержки при максимальной температуре обжига составляет 0,13; охлаждение с максимальной температуры р.0 850-80СРС ведут в течении рр9 от 85О-800°С до 65ОС О,04; от до 500°С - 0,2;° от 50О°С до - 0,13 от общей гфодолжительиости термообработки 2 J .

JOНедостатк 1 указанного способа является получение изделий с относительно низкими показателями прочности.

Целью изобретения является повышение прочности изделий.

f5Указанная цпль достигается тем, что

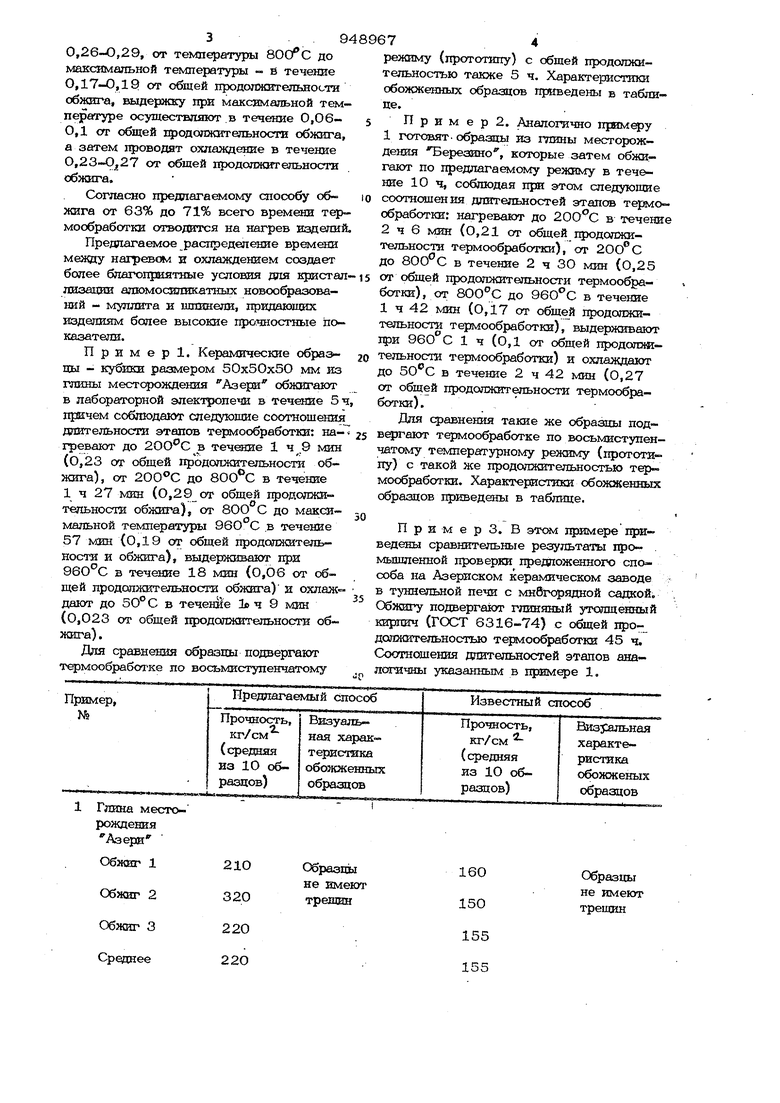

согласно способу обжига керамических стеновых изделий в течение 5-45 ч путем нагрева до максимальной температуры 950-1050 0, выдержки щзя ней и ох20 лахздения до , обжиг осуществляют по следукхцему режиму: нагрев до 200 С проводят в течение О,21-О,23 от обшей продолжительности обжига, от текшературы 20ОС до 8ООС - в течение) 0,26-0,29, от температуры 80СУС до максимальной температуры б течение 0,17-0,19 от общей продопжт-епьности обжига, выдержку при максимальной тем пературе осуществляют в течение 0,О60,1 err общей иродогакитепьности обжига, а затем проводят охлаждение в течение О, от обшей продолжитетсьностн обжига. Согласно предлагаемому способу обжига от 63% до 71% всего времени тер мообработки отводится на нагрев изделий Предлагаемое распределение времени между нагревом и охлаждением создает более благоприятные условия для кристал лизашш алюмосиликатных новообразований - муллита и шпинели, придакшосс издегашм более высокие про.чностные показатели. Пример. Керамические образды - кубики размером 50x50x50 мм из гяЕоны месторождения Aaepi обжигают в лабораторной электропечи в течение 5 причем соблюдают следующие соотношения длительности этапов термообработки: нагревают до в течение 1 ч .9 мин (о,23 от общей продолжительности обжига), от до в течение 1 ч 27 мин (0,29 от общей продопжительностаг обжига), от 80О С до максимальной температуры 96О С в течение 57 мин {0,19 от общей продсетжительности и обжига), выдерживают при 3 течение 18 мин (0,О6 от общей продолжительности обжига) и охлаж дают до 50 С в течение « ч 9 мин (0,023 от общей продсхпжительност обжига). Дня сравнения образцы подвергают термообработке по восьмиступенчатому

Глина месторожденияАзери

Обжиг 121О

Обраэшл не имеют

Обжиг 2320 треншн

Обжиг 3220

Среднее

220

Образцы не имеют трещин

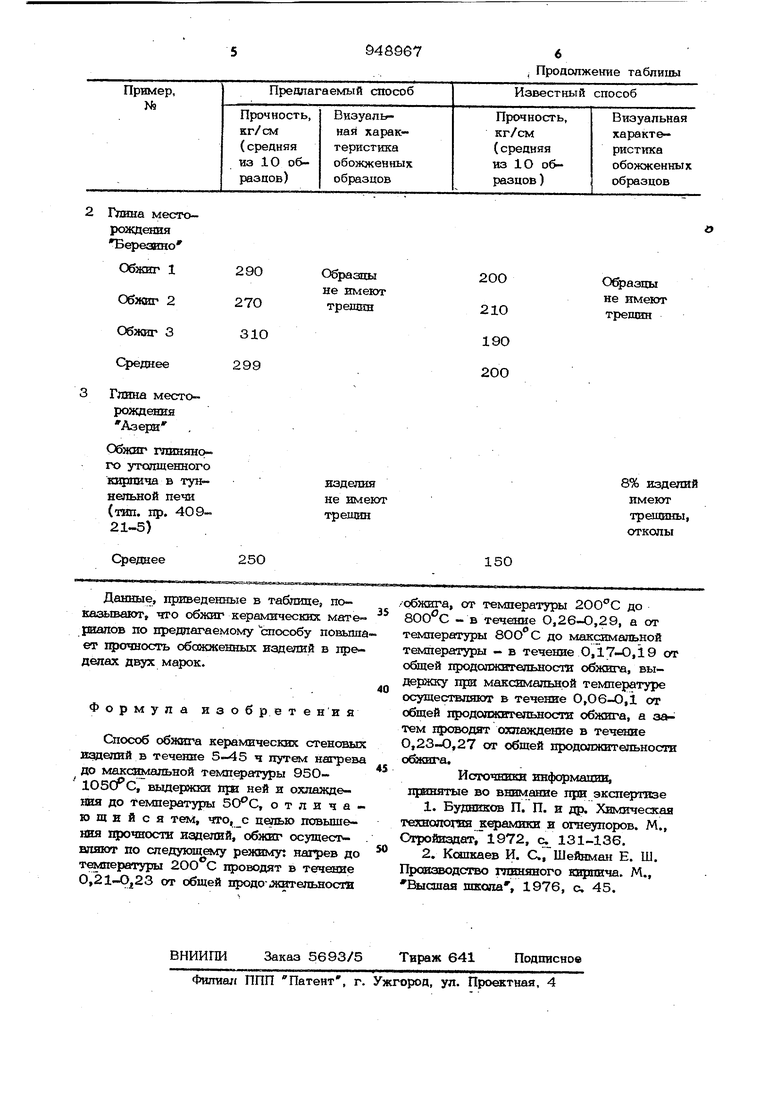

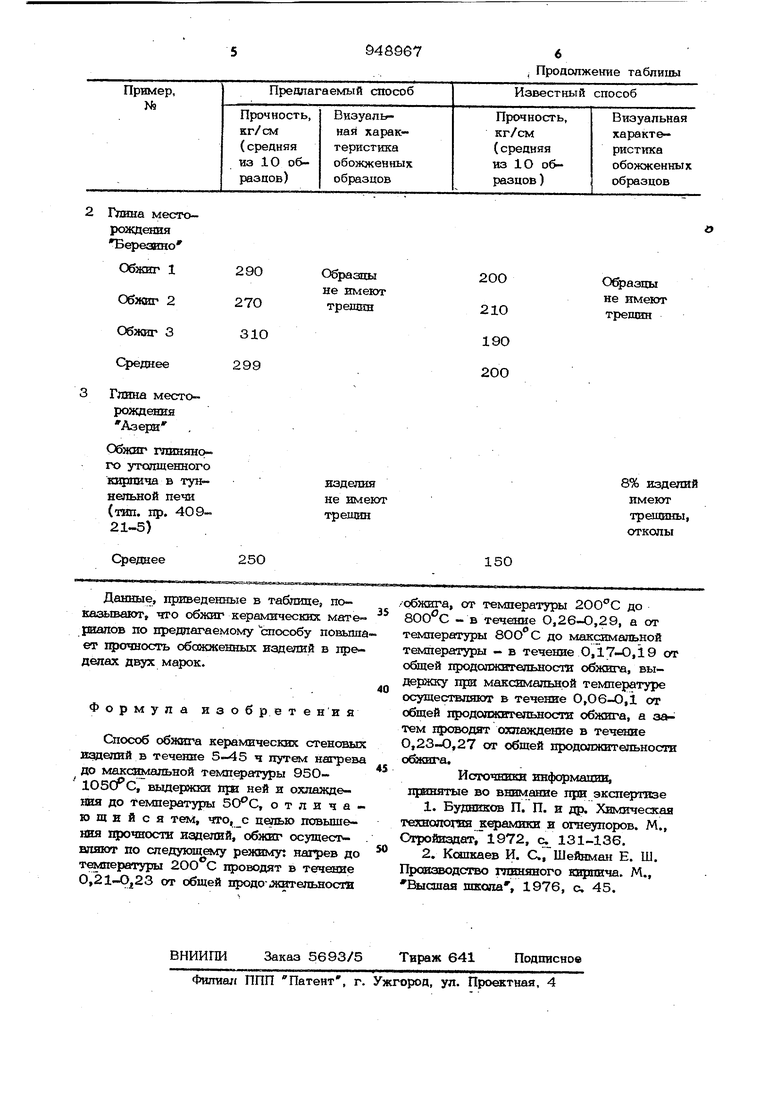

155 режиму (прототипу) с обшей продолжительностью также 5 ч. Характе эистики обожженных образцов приведены в таблиДе. П р и м е р 2. Аналогично примеру 1готовят-образаосы из глины месторождения Ъерезино, которые затем обжигают по предлагаемому режиму в течение 10 ч, соблюдая при этом следующие соотношения длительностей этапе термообработки: нагревают до в течение 2ч 6 МЕН (0,21 от обшей продолжительности термообработки), от 2ОО®С до в течение 2 ч ЗО мин (О,25 от общей продолжительности термообработки), от до в течение 1 ч 42 мин (0,17 от обшей продолжительности термообработки), выдерживают црк 960 С 1 ч (0,1 от общей продоляй- тельноеш термообработки) и охлаждают до в течение 2 ч 42 мин (0,27 от общей продолжительности термообработки). Для сравнения такие же образцы подверт-ают термообработке по восьмиступенчатому температурно1у у режиму (прототипу) с такой же продолжительностью т мообработки. Характеристики обожженных образцов приведены в таблице. П р и м е р 3. В этом примере приведены сравнительные результаты щэо- . мышленной проверки предложенного способа на Азериском керамическом заводе в туннельной печи с мнбгорядной садкой. Сбжйгу подвергают глзаияный утсшденный кирпич (ГОСТ 6316-74) с общей продоижительноспью термообработки 45 ч. Соотношения длятельностей этапов аналсягячны указанным в примере 1.

Продолжение таблицы

Авторы

Даты

1982-08-07—Публикация

1980-08-04—Подача