Изобретение относится к производству строительных материалов, в частности пористой керамики, и может быть использовано в индустриальном и малоэтажном строительстве при изготовлении поризованной аэрированной керамики, которая относится к эффективным (теплоизоляционным и конструкционно-теплоизоляционным) керамическим материалам строительного назначения.

Уровень техники

Известен «СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА С ВЫСОКОЙ ТЕПЛОСТОЙКОСТЬЮ» по патенту РФ №2423334, (МПК С04В 38/02, опубл. 10.07.2011 г., заявка №2008137644/03 от 27.03.2010 г.), включающий стадии:получения первой композиции в форме стабильного водного коллоидного раствора диоксида кремния и оксидов щелочных металлов; получения второй стабильной композиции в форме суспензии неорганических и/или органических частиц в органической жидкости, упомянутая вторая композиция содержит соединения, которые, когда упомянутую вторую композицию смешивают с упомянутой первой композицией, могут дестабилизировать упомянутую первую композицию, образуя гель, и могут образовывать органическую полимерную сеть с порообразователем; смешивания упомянутой первой композиции и упомянутой второй композиции для получения смеси; получения из упомянутой смеси пористой структуры в форме геля, где органическая структура поддерживает образовавшуюся неорганическую структуру; отверждения упомянутой пористой структуры в форме геля, образуя пористый керамический материал, в котором органическая полимерная сеть окружает неорганические части. Способ согласно настоящему изобретению позволяет получать пористый керамический материал, который содержит части диоксида кремния, необязательно агрегаты диоксида кремния и керамических частей, которые составляют отдельную неорганическую часть, которая содержится в отдельной органической сети, которая действует как скелет и поддержка для неорганической части, для керамических частиц, даже если они агломерированы, с пористостью, в которой органическая сеть достигается в результате полимеризации и может не только окружать неорганическую часть, но и быть связанной с нею. Данный способ предполагает использование органических полимеров для создания пористой структуры керамического материала, что ведет к удорожанию производства продукции. Изделия, полученные данным способом, не применяются в гражданском строительстве.

Известен «СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ)», описанный в патенте РФ №2277520 (МПК С04В 33/02, С03С 11/00, С04В 38/02, опубл. 10.06.2006 г., заявка №2005107395/03 от 16.03.2005 г.). Известный способ включает смешивание молотой глины с отощающей и вспучивающейся добавками, увлажнение, формование сырцовых изделий пластическим способом, сушку и обжиг. В качестве отощающей и вспучивающейся добавок используют стеклобой, молотый совместно с порообразователем, гранулированный и гидрофобизированный с размером гранул 0,1÷2,0 мм. В качестве порообразователя используют карбонаты кальция или магния или их смесь, его количество в гранулах составляет 1÷6 мас.% стеклобоя, а количество гидрофобизатора - 1÷10 мас.% стеклобоя. Недостатком указанного решения является то, что данный способ не позволяет получать теплоизоляционные и теплоизоляционно-конструкционные керамические изделия.

Наиболее близким по технической сущности и достигаемому результату является «СПОСОБ ИЗГОТОВЛЕНИЯ ВСПЕНЕННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ» по патенту РФ на ИЗ №2517133 (МПК С04В 38/08, В28В 5/04, опубл. 27.05.2014 г., заявка №2012131262/03 от 23.07.2012 г.), который включает подготовку пенокерамической смеси из глинистого сырья, воды, добавки в виде пенообразователя, вяжущей добавки, сушку, обжиг, формование, пластифицирующей добавки. В роли пластифицирующей добавки выступает пенообразователь ПБ-2007, вяжущей добавки - измельченное готовое изделие или перлитовый песок фракции 1,25-5,00 мм. Полученную вспененную смесь укладывают в бортовые формы, сушат при температуре 30-35°С на начальном этапе, 50-56°С - на конечном. Затем высушенную заготовку освобождают от формы и обжигают в диапазоне температур 800-1600°С. После обжига массив режется на блоки. Недостатками данного способа являются: необходимость использовать большое количество дорогостоящего пенообразователя для получения пены, трудность равномерного смешения отдельно приготовленной пены и глиняной суспензии.

Раскрытие изобретения

Задача, на решение которой направлено настоящее изобретение, заключается в создании способа получения пористой строительной керамики на основе местного глинистого сырья, обладающей требуемыми физико-механическими и теплофизическими характеристиками без использования дорогостоящих компонентов и сложных технологических операций.

Техническим результатом изобретения является изготовление аэрированных керамических изделий с пористой структурой с улучшением характеристик их общей пористости, средней плотности, прочности на сжатие, водопоглощения и коэффициента паропроницаемости.

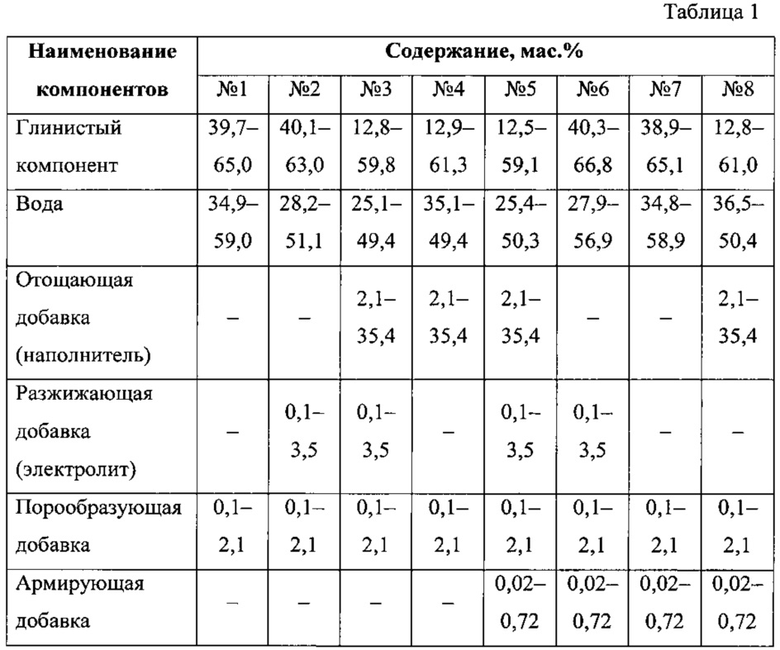

Технический результат от использования заявляемого изобретения достигается тем, что сырьевая смесь для изготовления строительной аэрированной керамики, включающая глинистое сырье и добавки порообразователя, в виде шликера содержит разжижающие добавки электролитов, отощающие добавки материалов наполнителя, армирующие добавки в виде фибры, и в качестве добавки порообразователя - водный раствор поверхностно-активных веществ при следующем соотношении компонентов, мас.%:

глина или суглинок 12,5÷66,8

электролит 0,1÷3,5

наполнитель 2,1÷35,4

фибра 0,02÷0,72

поверхностно-активные вещества 0,1÷2,1

вода 25,1÷59,0.

При этом водный раствор поверхностно-активных веществ, содержащийся в шликере, является водным раствором углеводородных поверхностно-активных веществ. При этом электролит, содержащийся в шликере, представляет собой, например, стекло натриевое жидкое, или стекло калиевое жидкое, или кальцинированная техническая сода, или их различные сочетания, Кроме того, наполнителем в виде отощающих добавок, содержащимся в шликере, являются материалы на основе, например, шамота, или природных песков, или песков из отсевов дробления, или молотого стекла, или боя глиняной керамики, или дегидратированной глины, или золы, или шлаков, или пиритных огарков, или побочных продуктов обогащения железных руд, или их сочетаний. Кроме того, фибра, содержащаяся в шликере, представляет собой, например, фибру базальтовую, или полипропиленовую, или хризотил-асбестовую или каолиновую, или их сочетания. В способе изготовления строительной аэрированной керамики, включающем приготовление шликера из глинистого сырья (глинистый компонент), добавление порообразователя, формование, сушку и обжиг, используя вышеуказанную смесь, в шликер вводят разжижающие добавки электролитов, вводят отощающие добавки (наполнитель), представляющие собой измельченные до порошкообразного состояния материалы с максимальным размером частиц 0,63 мм, и фибру (армирующая добавка) с длиной волокон 1÷12 мм. Добавляют в шликер водный раствор поверхностно-активных веществ (ПАВ). После чего шликер подвергают, используя вращение лопастей мешалок скоростного смесителя, интенсивному перемешиванию. При этом обеспечивается возможность аэрирования и образования на основе водного раствора поверхностно-активных веществ устойчивой поризованной глиняной массы с усадкой 0,1÷25% от первоначального объема. Причем интенсивное перемешивание осуществляют до момента получения поризованной глиняной массы постоянной плотности. Затем поризованную глиняную массу укладывают в жесткую форму. Внутренние стенки формы предварительно смазывают составом, уменьшающим адгезию поризованной глиняной массы к внутренним стенкам формы. После чего осуществляют предварительную выдержку отформованной поризованной глиняной массы. При этом устанавливают температурный режим из расчета исключения деформаций поризованной глиняной массы (сырца). Предварительную выдержку отформованной поризованной глиняной массы выполняют до момента достижения показателя воздушной усадки 10÷60%, и освобождают от формы. Затем сырец высушивают до остаточной влажности 0,1÷15%, режут на требуемые изделия с заданными геометрическими параметрами, осуществляют его термическую обработку при температуре 850°÷1550°С, в зависимости от размеров изделий и термических свойств входящих в состав компонентов. Термическую обработку выполняют при условии нахождения времени подъема до температуры обжига в интервале от 1 до 36 часов, а времени изотермической выдержки при максимальной температуре в интервале от 2 до 42 часов. Осуществляют резку изделий после термической обработки. Далее нарезанные и обработанные изделия охлаждают и получают готовые изделия строительной поризованной керамики. При этом, шликер приготавливают на основе глинистого сырья с водоглиняным отношением в пределах от 0,32 до 1,45. Вместе с тем, при укладке поризованной глиняной массы в жесткую форму допускается вибрирование посредством использования вибрирующих средств, например, виброформ, или виброплощадок, или виброштампов или вибровкладышей. Кроме того, в качестве отощающих добавок в составе глиняного шликера используют образующиеся при резке изделий побочные продукты. Вместе с тем, изделие строительной аэрированной керамики содержит равной плотности высокопористую структуру, полученную из состава сырьевой смеси по п. 1 и способом по п. 6 3- с характеристиками средней плотности 300÷1000 кг/м3, пределом прочности при сжатии 2,8÷30,4 МПа, водопоглощением 10÷40% по объему, коэффициентом паропроницаемости 0,10÷0,28 мг / м×ч×Па.

Краткое описание чертежей

Заявляемый способ изготовления строительной аэрированной керамики поясняется на следующих фигурах:

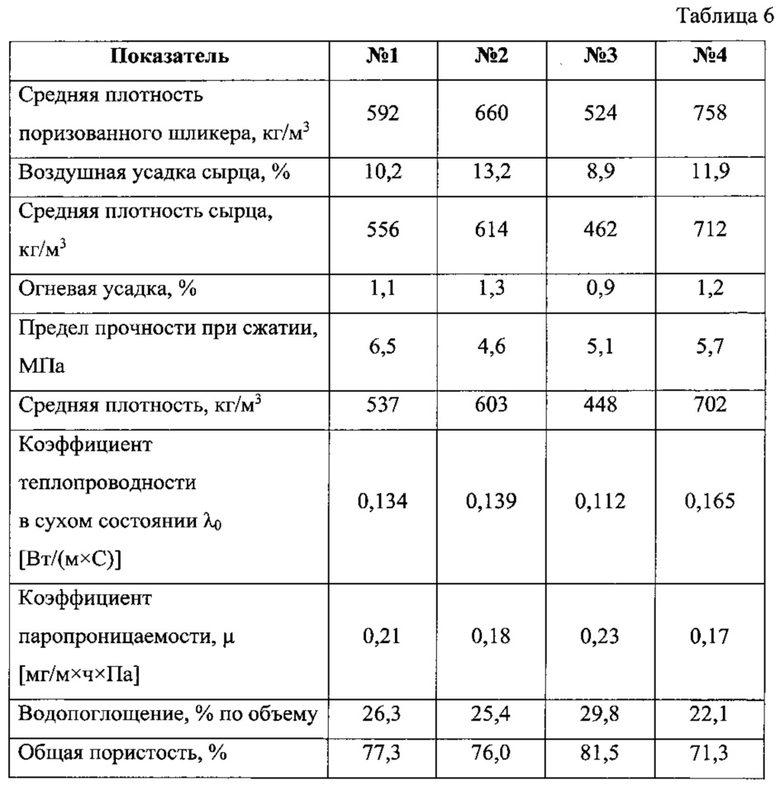

фиг. 1 - аэрированный керамический сырец в процессе предварительной выдержки, размещенный в форме;

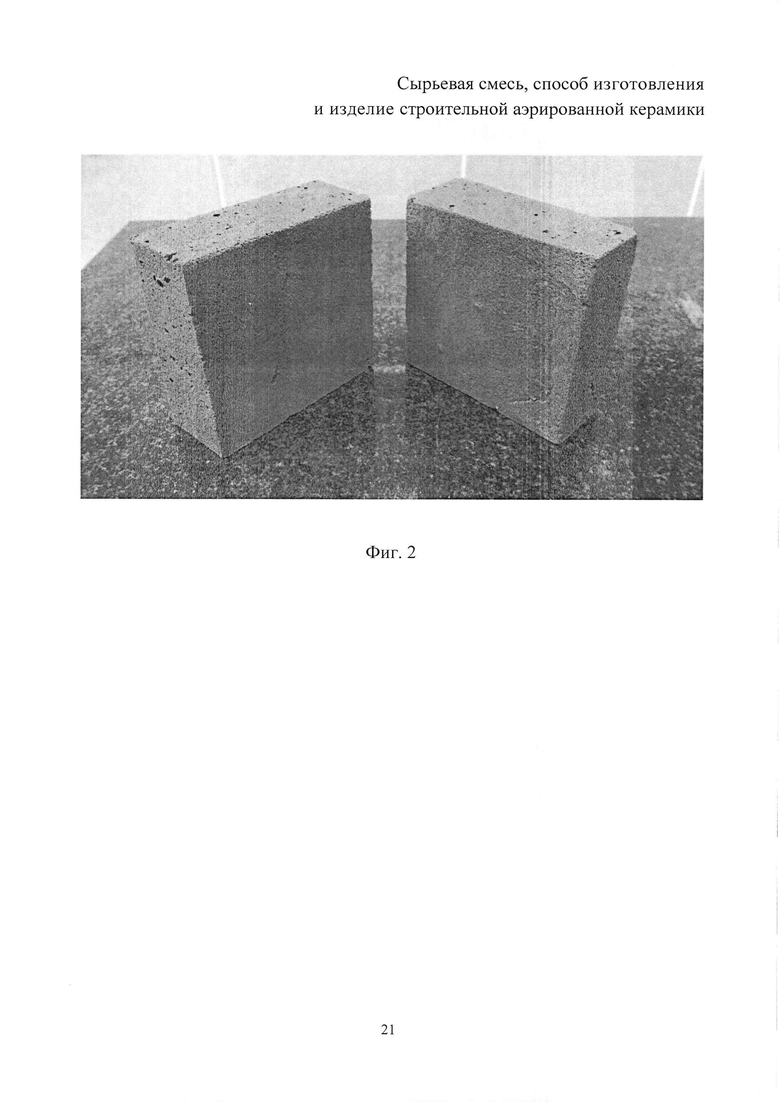

фиг. 2 - образцы готовых аэрированных керамических изделий;

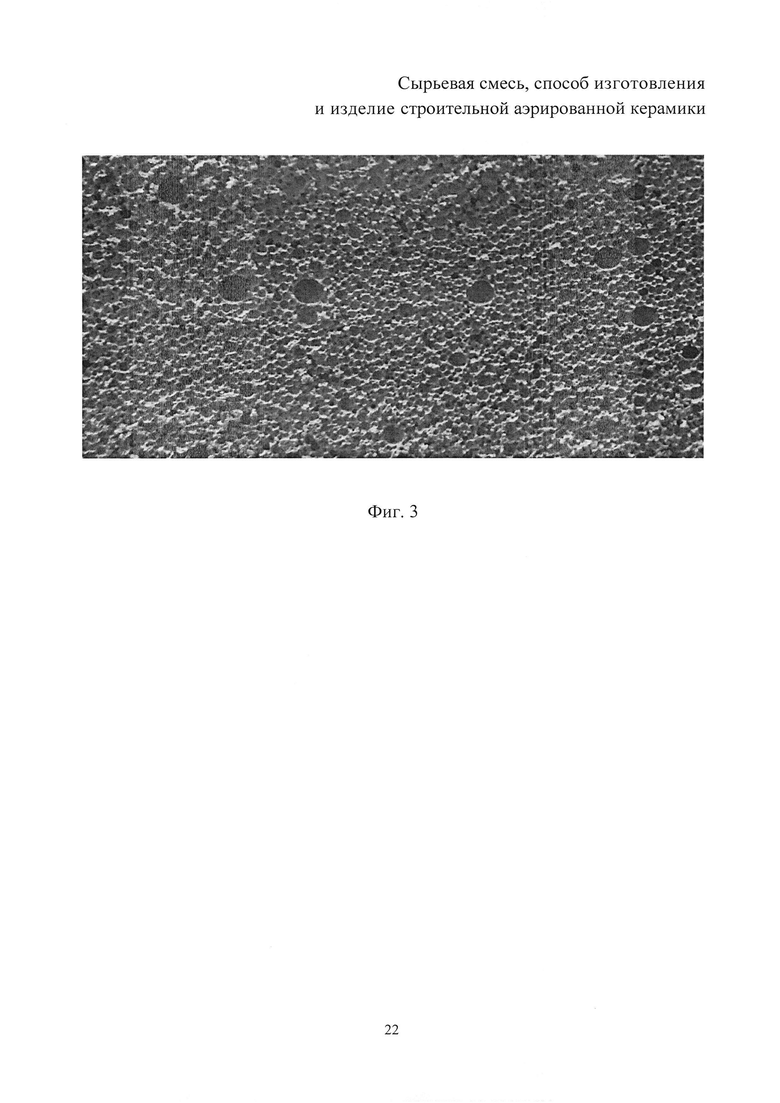

фиг. 3 - пористая структура и расположение пор образца аэрированного керамического изделия (фрагмент структуры изделия в увеличенном виде);

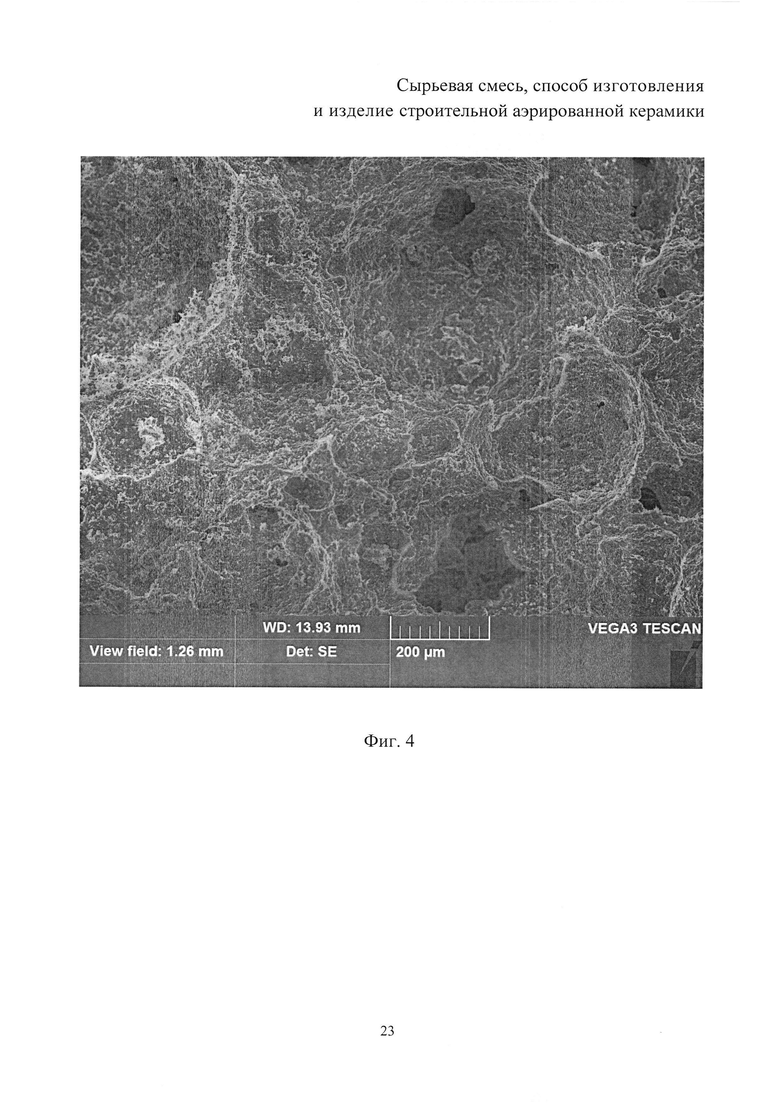

фиг. 4 - микропористая структура образца аэрированного керамического изделия с составом компонентов из примера 1 (Снимок фрагмента структуры изделия с ценой деления 20 мкм, сделанный с помощью сканирующего электронного микроскопа);

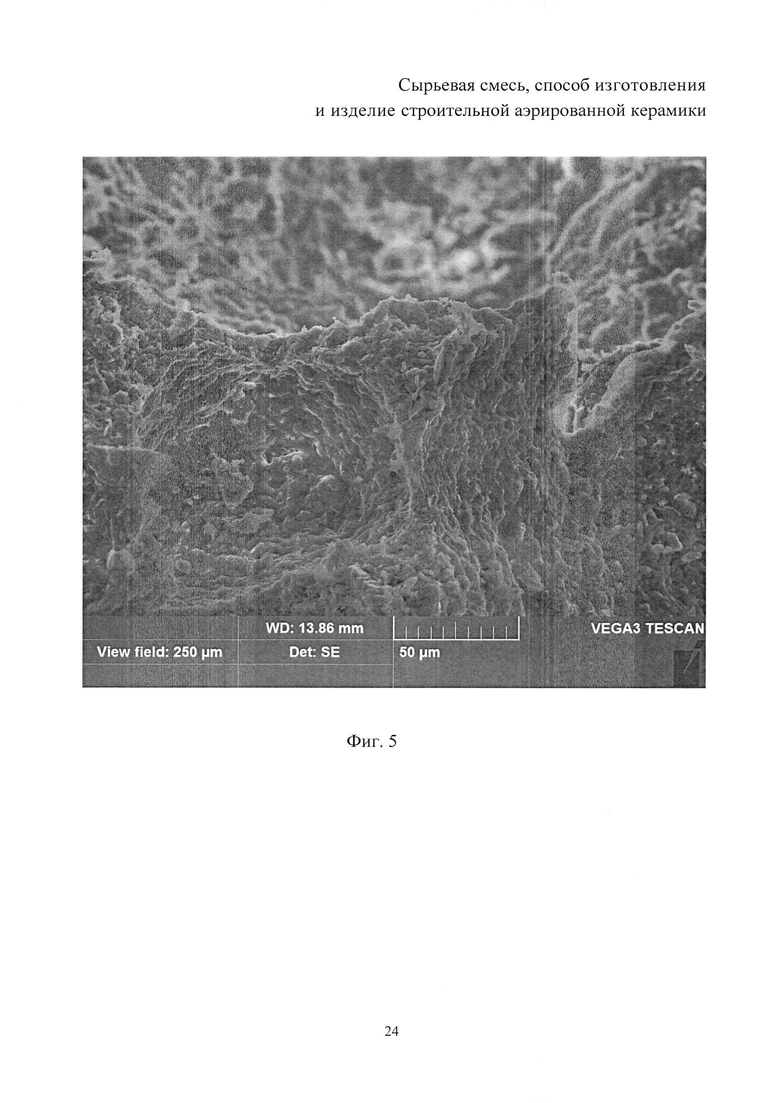

фиг. 5 - микропористая структура образца аэрированного керамического изделия с составом компонентов из примера 1 (Снимок фрагмента структуры изделия с ценой деления 5 мкм, сделанный с помощью сканирующего электронного микроскопа);

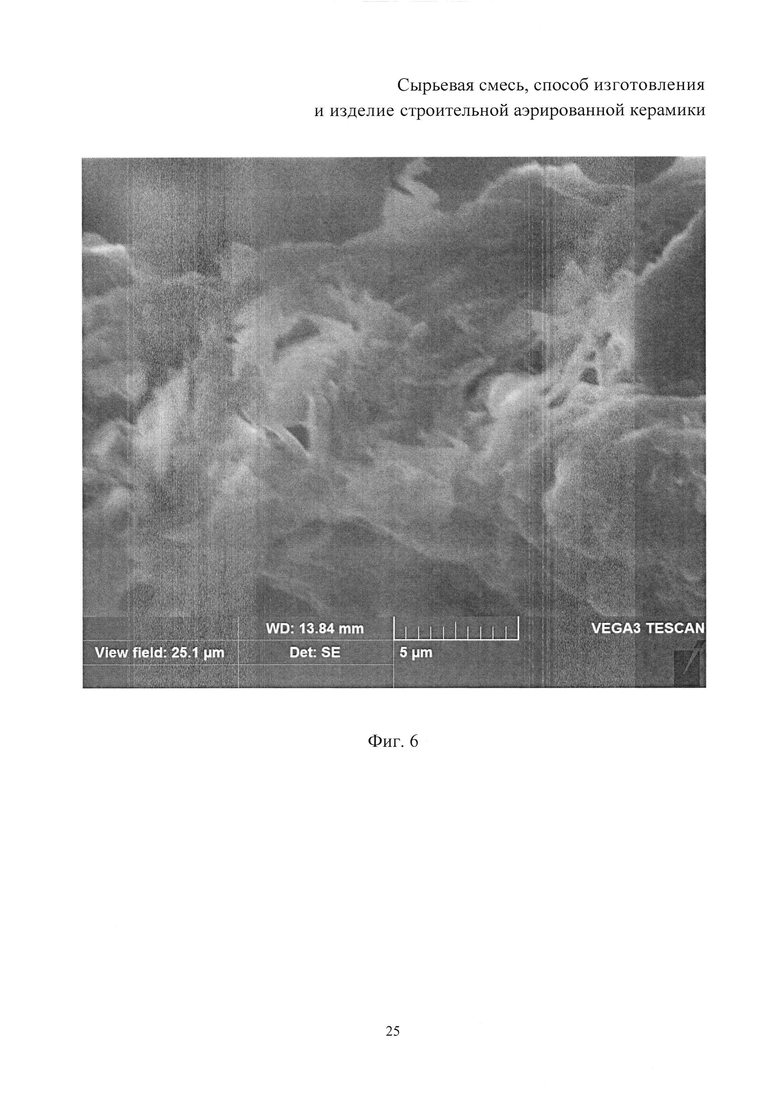

фиг. 6 - микропористая структура образца аэрированного керамического изделия с составом компонентов из примера 1 (Снимок фрагмента структуры изделия с ценой деления 0,5 мкм, сделанный с помощью сканирующего электронного микроскопа);

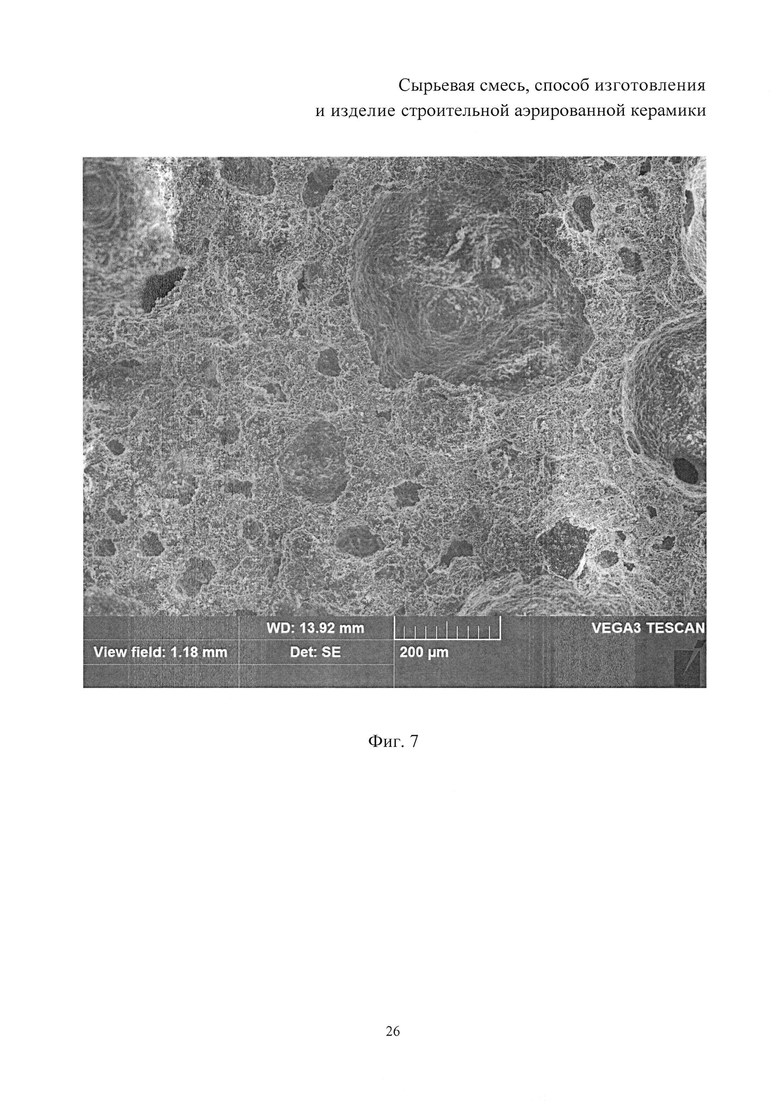

фиг. 7 - микропористая структура образца аэрированного керамического изделия с составом компонентов из примера 3 (Снимок фрагмента структуры изделия с ценой деления 20 мкм, сделанный с помощью сканирующего электронного микроскопа);

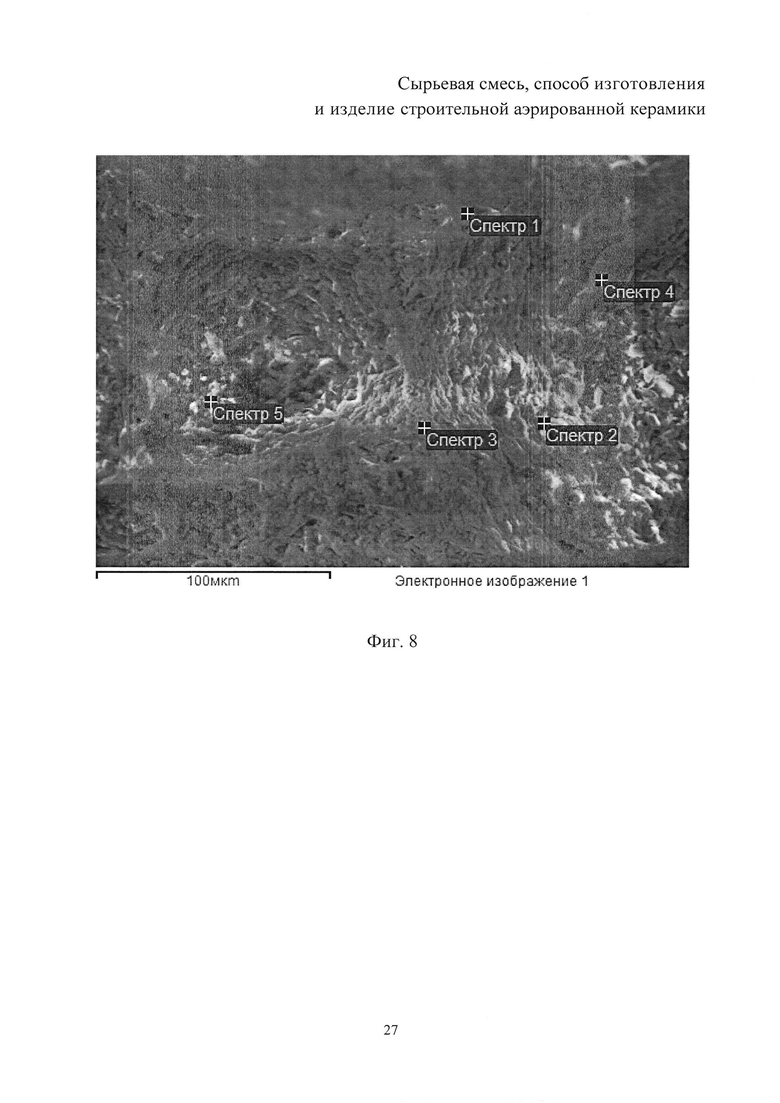

фиг. 8 - микропористая структура образца аэрированного керамического изделия с составом компонентов из примера 1 (Снимок фрагмента структуры изделия с указанием спектров, сделанный с помощью сканирующего электронного микроскопа);

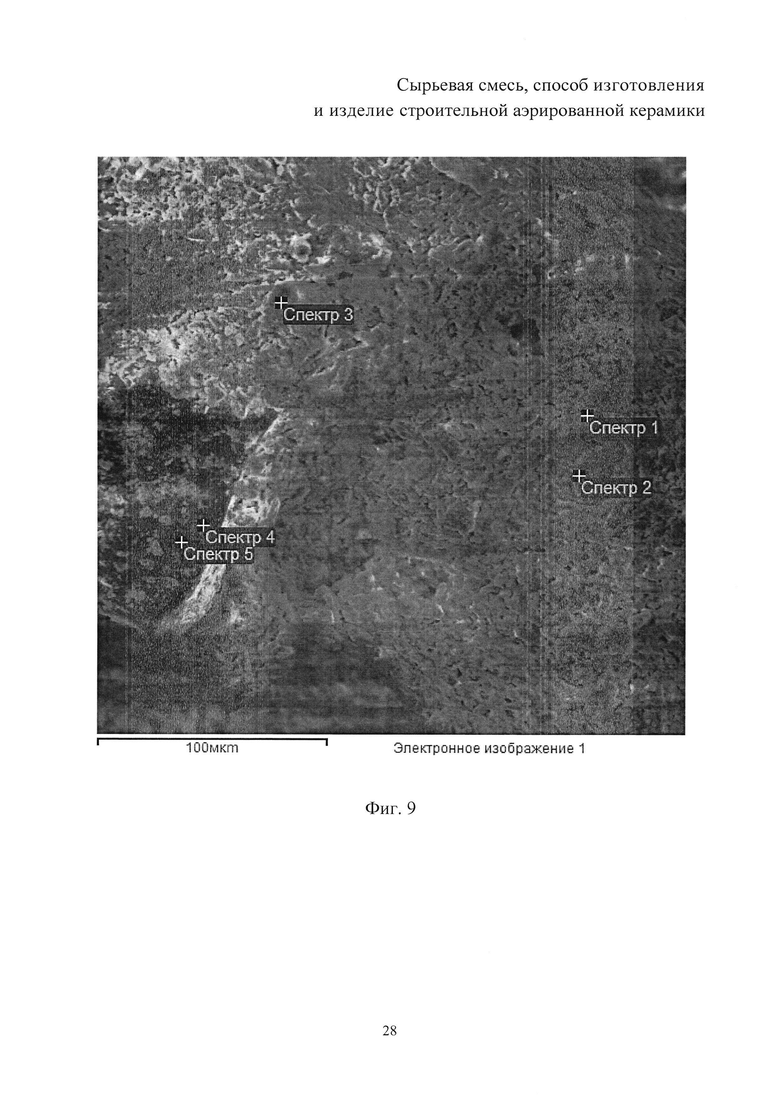

фиг. 9 - микропористая структура образца аэрированного керамического изделия с составом компонентов из примера 3 (Снимок фрагмента структуры изделия с указанием спектров, сделанный с помощью сканирующего электронного микроскопа).

Осуществление изобретения

Заявляемое изобретение осуществляют следующим образом.

Сырьевая смесь (шликер) для изготовления строительной аэрированной керамики включает глинистое сырье и добавки порообразователя, содержит разжижающие добавки электролитов, отощающие добавки материалов наполнителя, армирующие добавки в виде фибры, и в качестве добавки порообразователя - водный раствор углеводородных поверхностно-активных веществ.

Для изготовления строительной аэрированной керамики осуществляют способ, который основан на принципе аэрирования (принудительное вовлечение пузырьков воздуха) суспензии на основе глинистой породы с содержанием глинистых частиц более 30%, воды, отощающих и разжижающих добавок с последующим добавлением порообразующих добавок. Высушенную (влажность не более 5%) глинистую породу измельчают до порошкообразного состояния. При этом измельчают предварительно высушенный (влажность не более 7%) наполнитель до размеров частиц не более 0,63. Размер частиц наполнителя зависит от значений средней плотности готовых аэрокерамических изделий, т.е. с увеличением средней плотности максимальный размер частиц наполнителя увеличивается.

Приготавливают шликер из глинистого сырья, наполнителя, разжижающих добавок и воды. Водоглиняное отношение шликера находится в пределах от 0,32 до 1,45. В качестве глинистого сырья выступают глинистые породы с содержанием глинистых частиц не менее 30%. В составе шликера используется вода (температура составляет 4÷80°С), удовлетворяющая требованиям ГОСТ 7473. В качестве наполнителя в составе шликера используют отощающие добавки. Отощающие добавки представляют собой измельченные до размеров частиц не более 0,63 мм материалы на основе шамота, природных песков, песков из отсевов дробления, молотого стекла, боя глиняной керамики, дегидратированной глины, золы ТЭС, шлаков, пиритных огарков, побочных продуктов обогащения железных руд, и их сочетаний. Также в состав шликера дополнительно вводят армирующую добавку, фибру базальтовую, полипропиленовую, хризотил-асбестовую или каолиновую и их сочетания, с длиной волокон не более 12 мм в количестве 0,2÷2,9 кг/м3. При этом в качестве электролита применяются разжижающие добавки, включающие стекло натриевое жидкое, стекло калиевое жидкое или кальцинированная техническая сода, а также их различные сочетания, составляя количество 0,1÷10 мас.% шликера.

Глиняный шликер получают путем смешения подготовленных компонентов в определенных пропорциях: глинистая порода (12,8÷66,8 мас.%), наполнитель (2,1÷35,4 мас.%), электролит (0,1÷3,5 мас.%), вода (25,1÷59,0 мас.%). К глиняному шликеру добавляется порообразователь в количестве 0,1÷2,1 мас.% всех компонентов глиняного шликера, с последующим их совместным смешением для получения поризованной глиняной массы. В качестве порообразователя выступают синтетические поверхностно-активные вещества (ПАВ), например «ПБ - Формула 2012», а также могут использоваться другие вещества, позволяющие получить на их основе устойчивую техническую пену с усадкой от первоначального объема не более 15%, в количестве 0,2÷15,5 мас.% воды, введенной в глиняный шликер. Варианты аэрированных керамических составов представлены в таблице 1.

Затем полученный глиняный шликер подвергается интенсивному перемешиванию с использованием скоростного смесителя (мешалки лопастные, турбинные, фрезерные, пропеллерные, рамные, якорные, конические и пр.) с частотой вращения лопастей в интервале значений 300-3200 об/мин до получения поризованной глиняной массы постоянной плотности.

Затем готовую поризованную глиняную массу (суспензию) укладывают в бортовые формы, внутренние поверхности которых предварительно смазаны специальным составом, уменьшающим адгезию уложенной поризованной глиняной массы к внутренним стенками формы. Далее происходит предварительная выдержка отформованной поризованной глиняной массы до момента завершения в ней основных усадочных деформаций и достижения показателя воздушной усадки более 40% отформованной поризованной глиняной массы (сырца). Температурный режим предварительной выдержки устанавливается исходя из расчета отсутствия каких-либо деформаций сырца. После предварительной выдержки сырец освобождается от формы и высушивается до остаточной влажности не более 15% по массе.

Затем перед термической обработкой сырец режется на необходимые изделия с заданными геометрическими параметрами. Резка может быть осуществлена и после термической обработки сырца. Образующиеся при резке изделий побочные продукты используются повторно при приготовлении глиняного шликера.

Далее следует термическая обработка нарезанных поризованных глиняных изделий при температуре 850-1550°С, режим которой устанавливается с учетом размеров изделий и термических свойств входящих в состав компонентов (время подъема до температуры обжига находится в диапазоне от 1 до 36 часов, время изотермической выдержки при максимальной температуре находится в интервале от 2 до 42 часов).

После охлаждения готовые обожженные аэрированные керамические изделия укладываются в транспортировочные поддоны, отправляются на склад готовой продукции или потребителю.

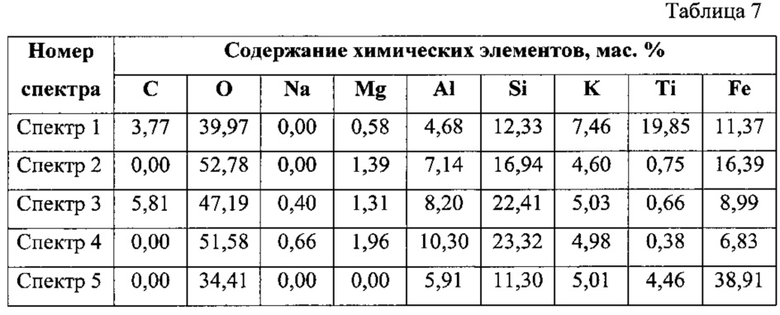

Из составов, указанных в таблице 1, изготавливают изделия пористой строительной аэрированной керамики. Физико-механические и теплофизические характеристики готовых аэрированных керамических изделий в зависимости от их средней плотности, изготовленных из указанных в таблице 1 составов, представлены в таблице 2.

Ниже представлены последующие примеры изготовления аэрированных керамических изделий, используемых в способе согласно настоящему изобретению.

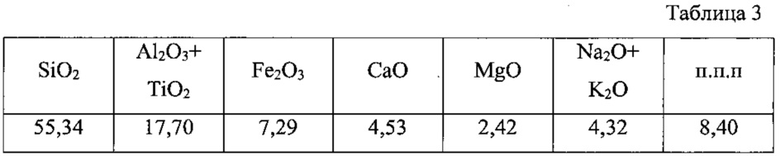

Пример 1. Приготовление шликера осуществляется на основе глины Боровичско-Любытинского месторождения, химический состав которой приведен в таблице 3.

Аэрированный керамический состав представлен следующим соотношением компонентов смеси, мас.%:

1. Глина боровичско-любытинская - 49,36;

2. Тонкоизмельченный бой керамического кирпича - 16,46;

3. Натриевое жидкое стекло - 0,56;

4. Пенообразователь «ПБ- Формула 2012» - 0,71;

5. Вода - 32,91.

Пример 2. Аэрированная керамическая смесь состоит из следующих компонентов, мас.%:

1. Глина боровичско-любытинская - 51,67;

2. Пенообразователь «ПБ - Формула 2012» - 0,64;

3. Вода - 47,69.

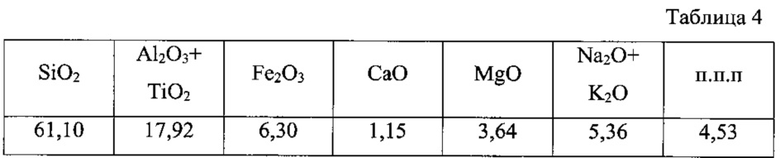

Пример 3. Шликер приготавливают на основе кембрийской глины Чкаловского месторождения, данные о ее химическом составе представлены в таблице 4.

Аэрированный керамический состав имеет следующее соотношение компонентов смеси, мас.%:

1. Глина кембрийская - 43,76;

2. Дегидратированная кембрийская глина - 11,22;

3. Базальтовая фибра - 0,36;

4. Натриевое жидкое стекло - 0,49;

5. Пенообразователь «ПБ - Формула 2012» - 0,63;

6. Вода - 43,54.

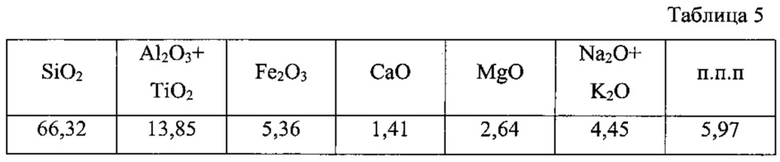

Пример 4. Глинистый компонент шликера представлен кирпичными суглинками Второго Шабердинского месторождения, химический состав которого представлен в таблице 5.

Сырьевой состав представлен следующими компонентами, мас.%:

1. Суглинок шабердинский - 52,62;

2. Натриевое жидкое стекло - 0,66;

3. Кальцинированная техническая сода - 0,12;

4. Пенообразователь «ПБ - Формула 2012» - 0,75;

5. Вода - 45,87.

Далее каждый из составов, указанных в примерах 1÷4, перемешивается с использованием пропеллерных мешалок с частотой вращения 2700 об/мин в течение 5 минут до завершения процессов аэрации глиняного шликера. Затем поризованная смесь укладывается в формы размерами 280×134×73 мм (фиг. 1). После предварительной выдержки, распалубки и сушки изделия подвергались обжигу: в течение 2 часов - подъем до температуры 950°С, в течение 5 часов - изотермическая выдержка, естественное охлаждение. Характеристики исходных шликеров, сырцов и готовых аэрированных керамических изделий сведены в таблицу 6. Готовые аэрированные керамические образцы и структура взаимного расположения пор в материале изображены на фиг. 2 и 3 соответственно.

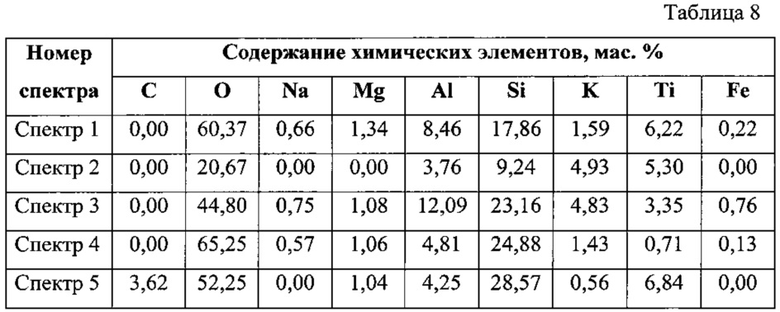

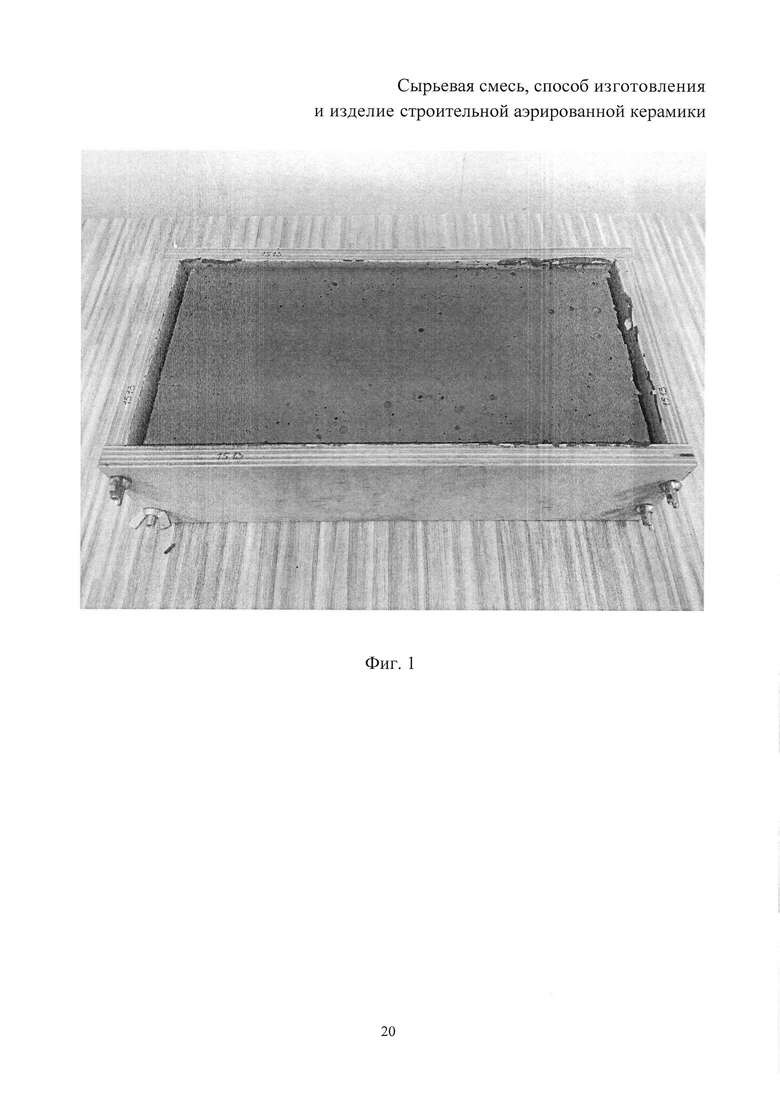

Снимки микропористой структуры аэрированных керамических образцов из сырьевой смеси примера 1 (фиг. 4-6) и примера 3 (фиг. 7) сделаны с помощью сканирующего электронного микроскопа TescanVEGA 3 SBH. Элементный количественный анализ образцов, полученных на основе составов из примеров 1 и 3, представлен в таблицах 7 и 8 соответственно. Выборка спектров для анализа изображена на фиг. 8 и 9.

Таким образом, предлагаемый способ позволяет изготовить аэрированные керамические изделия с пористой структурой с улучшением характеристик их общей пористости, средней плотности, прочности на сжатие, водопоглощения и коэффициента паропроницаемости.

При этом получение пористой строительной аэрированной керамики с требуемыми конструкционно-теплоизоляционными характеристиками может быть осуществлено на основе местного глинистого сырья без использования дорогостоящих компонентов и сложных технологических операций.

Заявляемое техническое решение может быть использовано при производстве элементов конструкций и конструкционно-теплоизоляционных элементов зданий и сооружений; вентиляционных каналов и шахт, изделий декоративного назначения; заполнителей для легкого бетона и др., а также во многих областях строительства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АЭРИРОВАННЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2017 |

|

RU2663980C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2005 |

|

RU2277520C1 |

| АНГОБ | 2004 |

|

RU2257364C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОЙ КЕРАМИКИ | 2002 |

|

RU2235698C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОЙ КЕРАМИКИ СВЕТЛО-ЖЕЛТОГО ЦВЕТА И ЕЕ СОСТАВ | 2004 |

|

RU2266878C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОКЕРАМИКИ | 2004 |

|

RU2273621C2 |

| КЕРАМИЧЕСКОЕ ВЯЖУЩЕЕ АВТОКЛАВНОГО ТВЕРДЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ НА ЕГО ОСНОВЕ | 2003 |

|

RU2247696C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1998 |

|

RU2137731C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИЗОВАННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2107050C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2581588C1 |

Группа изобретений относится к производству строительных материалов, в частности пористой керамики, и может быть использована в индустриальном и малоэтажном строительстве при изготовлении поризованной аэрированной керамики. Сырьевая смесь в виде шликера для изготовления строительной аэрированной керамики включает, мас.%: глину или суглинок 12,5-66,8, электролит 0,1-3,5, наполнитель 2,1-35,4, фибру 0,02-0,72, водный раствор поверхностно-активных веществ 0,1-2,1, воду 25,1-59,0. Предложен также способ изготовления строительной аэрированной керамики из указанной выше сырьевой смеси в виде шликера и изделие. Группа изобретений развита в зависимых пунктах формулы изобретения. Технический результат – изготовление аэрированных керамических изделий с улучшенными характеристиками по общей пористости, средней плотности, прочности на сжатие, водопоглощению и коэффициенту паропроницаемости. 3 н. и 7 з.п. ф-лы, 9 ил., 8 табл., 4 пр.

1. Сырьевая смесь для изготовления строительной аэрированной керамики, включающая глинистое сырье и добавки порообразователя, отличающаяся тем, что сырьевая смесь в виде шликера содержит разжижающие добавки электролитов, отощающие добавки материалов наполнителя, армирующие добавки в виде фибры, и в качестве добавки порообразователя - водный раствор поверхностно-активных веществ при следующем соотношении компонентов, мас.%:

2. Сырьевая смесь по п.1, отличающаяся тем, что водный раствор поверхностно-активных веществ, содержащийся в шликере, является водным раствором углеводородных поверхностно-активных веществ.

3. Сырьевая смесь по п.1, отличающаяся тем, что электролит, содержащийся в шликере, представляет собой, например, стекло натриевое жидкое, или стекло калиевое жидкое, или кальцинированную техническую соду, или их различные сочетания.

4. Сырьевая смесь по п.1, отличающаяся тем, что наполнителем в виде отощающих добавок, содержащимся в шликере, являются материалы на основе, например, шамота, или природных песков, или песков из отсевов дробления, или молотого стекла, или боя глиняной керамики, или дегидратированной глины, или золы, или шлаков, или пиритных огарков, или побочных продуктов обогащения железных руд, или их сочетаний.

5. Сырьевая смесь по п.1, отличающаяся тем, что фибра, содержащаяся в шликере, представляет собой, например, фибру базальтовую, или полипропиленовую, или хризотил-асбестовую или каолиновую, или их сочетания.

6. Способ изготовления строительной аэрированной керамики из шликера, включающий приготовление шликера из глинистого сырья, добавление порообразователя, формование, сушку и обжиг, отличающийся тем, что используют смесь по п.1, при этом в шликер вводят разжижающие добавки электролитов, вводят отощающие добавки, представляющие собой измельченные до порошкообразного состояния материалы с максимальным размером частиц 0,63 мм, и фибру с длиной волокон 1-12 мм, добавляют в шликер водный раствор поверхностно-активных веществ, после чего шликер подвергают, используя вращение лопастей мешалок скоростного смесителя, интенсивному перемешиванию с возможностью аэрирования и образования на основе водного раствора поверхностно-активных веществ устойчивой поризованной глиняной массы с усадкой 0,1-25% от первоначального объема, причем интенсивное перемешивание осуществляют до момента получения поризованной глиняной массы постоянной плотности, затем поризованную глиняную массу укладывают в жесткую форму, предварительно смазывая внутренние стенки формы составом, уменьшающим адгезию поризованной глиняной массы к внутренним стенкам формы, после чего осуществляют предварительную выдержку отформованной поризованной глиняной массы, устанавливая температурный режим из расчета исключения деформаций поризованной глиняной массы в виде сырца, до момента достижения показателя воздушной усадки 10-60%, и освобождают от формы, затем сырец высушивают до остаточной влажности 0,1-15%, режут на требуемые изделия с заданными геометрическими параметрами, осуществляют термическую обработку при температуре 850-1550°C, в зависимости от размеров изделий и термических свойств входящих в состав компонентов, при условии нахождения времени подъема до температуры обжига в интервале от 1 до 36 часов, а времени изотермической выдержки при максимальной температуре - от 2 до 42 часов, осуществляют резку изделий после термической обработки, и далее охлаждают, получая готовые поризованные изделия строительной аэрированной керамики.

7. Способ по п.6, отличающийся тем, что шликер приготавливают на основе глинистого сырья с водоглиняным отношением в пределах от 0,32 до 1,45.

8. Способ по п.6, отличающийся тем, что при укладке поризованной глиняной массы в жесткую форму допускается вибрирование посредством использования вибрирующих средств, например виброформ, или виброплощадок, или виброштампов, или вибровкладышей.

9. Способ по п.6, отличающийся тем, что в качестве отощающих добавок в составе глиняного шликера используют образующиеся при резке изделий побочные продукты.

10. Изделие строительной аэрированной керамики, содержащее равной плотности высокопористую структуру, полученное из состава сырьевой смеси способом по п.6 с характеристиками средней плотности 300-1000 кг/м3, пределом прочности при сжатии 2,8-30,4 МПа, водопоглощением 10-40% по объему, коэффициентом паропроницаемости 0,10-0,28 мг/м×ч×Па.

| СПОСОБ ИЗГОТОВЛЕНИЯ ВСПЕНЕННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2517133C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2251540C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2349563C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2005 |

|

RU2277520C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА С ВЫСОКОЙ ТЕПЛОСТОЙКОСТЬЮ | 2007 |

|

RU2423334C2 |

| СПОСОБ ДИФФЕРЕНЦИАЛЬНОЙ ДИАГНОСТИКИ ХРОНИЧЕСКОЙ ОБСТРУКТИВНОЙ БОЛЕЗНИ ЛЕГКИХ | 1998 |

|

RU2143695C1 |

| ЛУНДИНА М.Г | |||

| Добавки в шихту при производстве керамических стеновых материалов | |||

| Москва, "ВНИИЭСМ", 1974, с | |||

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

Авторы

Даты

2017-06-07—Публикация

2016-08-19—Подача