(5) ШАХТНАЯ СЕКЦИОННАЯ ОПАЛУБКА ДЛЯ ВОЗВЕДЕНИЯ МОНОЛИТНОЙ БЕТОННОЙ КРЕПИ ШАХТНЫХ СТВОЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для крепления вертикальных стволов монолитной бетонной крепью | 1982 |

|

SU1048122A1 |

| Способ возведения монолитной бетонной крепи шахтного ствола и устройство для его осуществления | 1983 |

|

SU1081352A1 |

| Стволовая забойная опалубка | 1982 |

|

SU1023094A1 |

| Способ крепления армировки шахтного ствола | 1977 |

|

SU642481A1 |

| Оборудование для крепления вертикальных шахтных стволов монолитной бетонной крепью | 1986 |

|

SU1343022A1 |

| Опалубка для возведения бетонной крепи | 1983 |

|

SU1114802A1 |

| Проходческий полок для проходки горных выработок | 1983 |

|

SU1102963A1 |

| Стволовая забойная опалубка | 1983 |

|

SU1138507A1 |

| Опалубка стволовая | 1978 |

|

SU804839A1 |

| Способ возведения монолитной бетонной крепи шахтного ствола | 1980 |

|

SU945443A1 |

I

Изобретение относится к горному делу, в частности к креплению вертикальных горных выработок и может преимущественно использоваться для возведения монолитной бетонной крепи шахтных стволов с одновременным оставлением лунок под расстрелы.

Известны створчатые опалубки, выполненные в виде стального цилиндра, закрепленного на каркасе и снабженного створками, запирающимися накидными защелками и распорным клином 0.

К недостаткам створчатых опалубок можно отнести высокую металлоемкость, сложность конструкции и необходимость в больших эксплуатационных затратах. Частично упомянутые недостатки устраняются в секционных опалубках.

Известны секционные опалубки, выполненные в виде соединенных между собой сегментов, образую.щих цилиндр, установленный на каркасе жесткости,подвешенном на канатах к полу или к

лебедкам, размещенным, на поверхности. Сегменты снабжены механизмом отрыва опалубки от бетона, который может быть выполнен форкопфным, канатным, механическим, канатно-рычажным 2.

К недостаткам секционных опалубок можно отнести также высокую металлоемкость и малые технологические возможности, так. как такие опалубки,

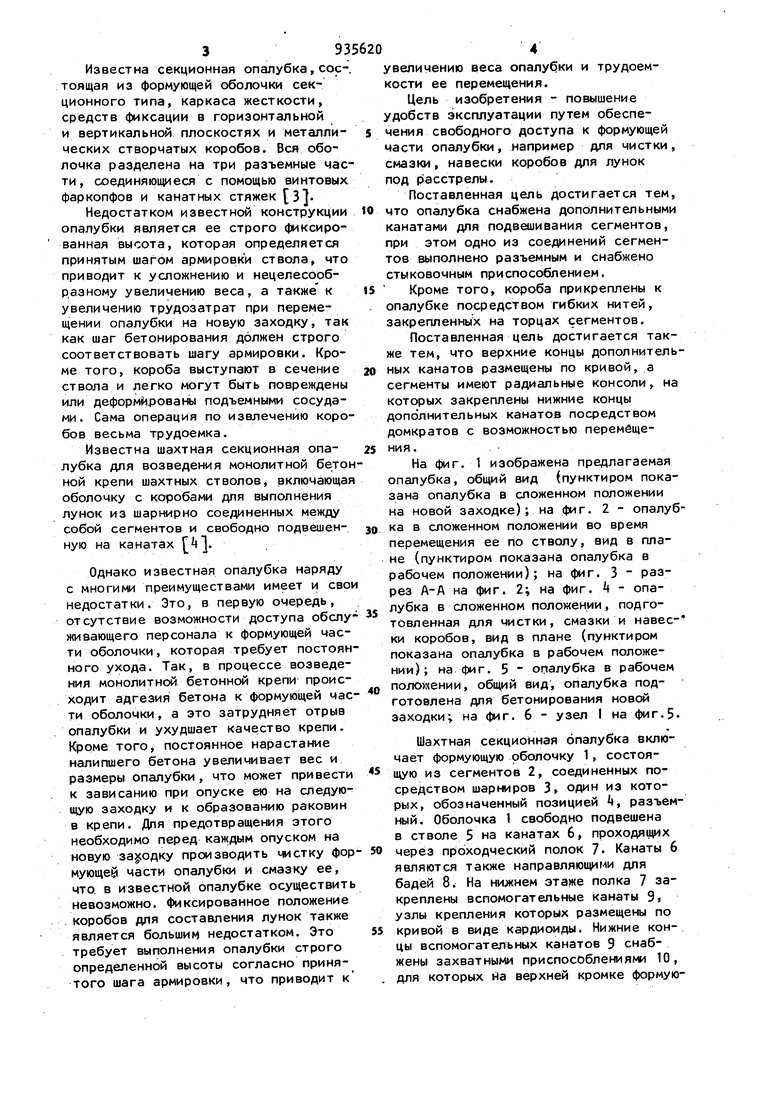

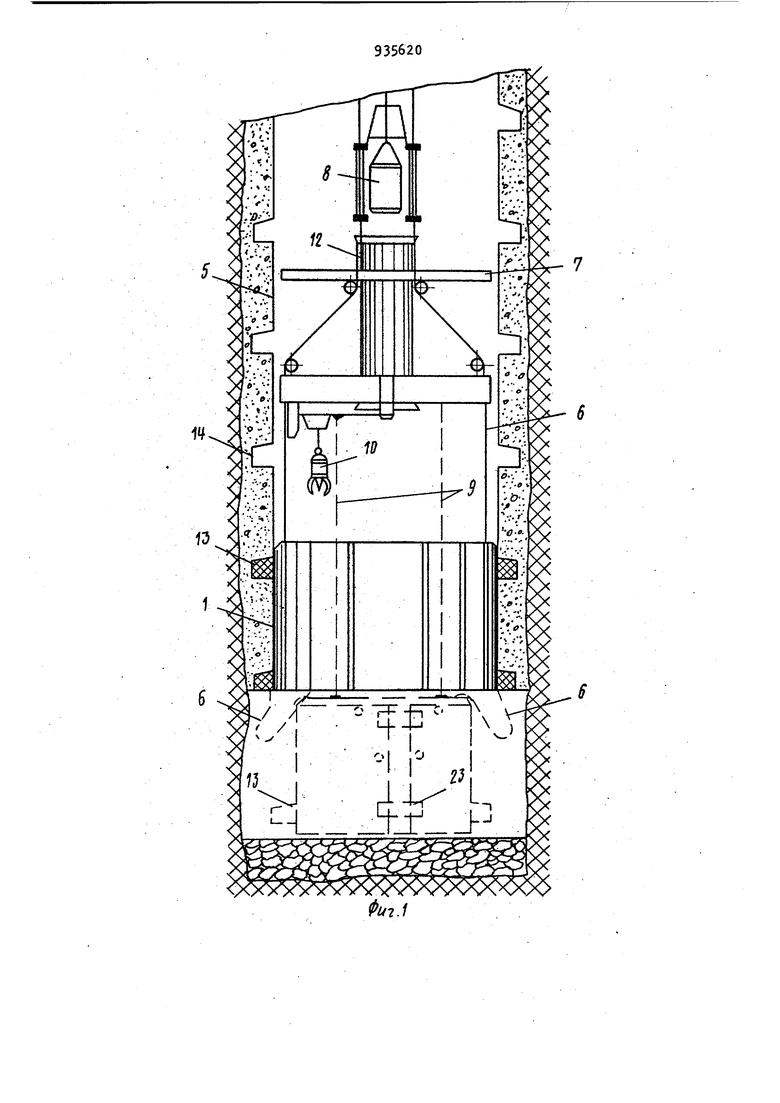

10 предназначены для строго определенного диаметра, т.е. они не универсальны. Большим недостатком секционных опалубок, как и створчатых, является невозможность оставления лу15нок под расстрелы при бетонировании. При выполнении лунок отбойными молотками или буровыми машинами нарушается монолитность крепления, снижаются несущая способность и эксплуата20ционные качества крепи ствола. Установка на опалубке специальных коробов вызывает значительные трудности по перемещению и установке опалубки. 39 Известна секционная опалубка, соетоящая из формующей оболочки секционного типа, каркаса жесткости, средств фиксации в горизонтальной и вертикальной плоскостях и металлических створчатых коробов. Вся оболочка разделена на три разъемные час ти , соединяю1циеся с помощью винтовых фаркопфов и канатных стяжек З. Недостатком известной конструкции опалубки является ее строго фиксированная высота, которая определяется принятым шагом армировки ствола, что приводит к усложнению и нецелесообразному увеличению веса, а также к увеличению трудозатрат при перемещении опалубки на новую заходку, так как шаг бетонирования должен строго соответствовать шагу армировки. Кроме того, короба выступают в сечение ствола и легко могут быть повреждены или деформйроваш подъемными сосудами. Сама операция по извлечению коро бов весьма трудоемка. Известна шахтная секционная опалубка для возведения монолитной бе.то ной крепи шахтных стволов, включающая оболочку с коробами для выполнения лунок из шарнирно соединенных между собой сегментов и свободно подвешенную на канатах f}. Однако известная опалубка наряду с многими преимуществами имеет и сво недостатки. Это, в первую очередь, отсутствие возможности доступа обслу живающего персонала к формующей части оболочки, которая требует постоян ного ухода. Так, в процессе возведения монолитной бетонной крепи происходит адгезия бетона к формующей час ти оболочки, а это затрудняет отрыв опалубки и ухудшает качество крепи. Кроме того, постоянное нарастание налипшего бетона увеличивает вес и размеры опалубки, что может привести к зависанию при опуске ею на следующую заходку и к образованию раковин в крепи. Для предотвращения этого необходимо перед каждым опуском на новую за ;одку производить чистку фор мующей части опалубки и смазку ее, что в известной опалубке осуществить невозможно. Фиксированное положение коробов для составления лунок также является большим недостатком. Это требует выполнения опалубки строго определенной высоты согласно принятого шага армировки, что приводит к увеличению веса опалубки и трудоемкости ее перемещения. Цель изобретения - повышение удобств эксплуатации путем обеспечения свободного доступа к формующей части опалубки, например для чистки, смазки, навески коробов для лунок под расстрелы. Поставленная цель достигается тем, что опалубка снабжена дополнительными канатами для подвешивания сегментов, при этом одно из соединений сегментов выполнено разъемным и снабжено стыковочным приспособлением. Кроме того, короба прикреплены к опалубке посредством гибких нитей, закрепленных на торцах сегментов. Поставленная цель достигается также тем, что верхние концы дополнительных канатов размещены по кривой, а сегменты имеют радиальные консоли, на которых закреплены нижние концы дополнительных канатов посредством домкратов с возможностью перемещения. На фиг. 1 изображена предлагаемая опалубка, общий вид (пунктиром показана опалубка в сложенном положении на новой заходке); на фиг. 2 - опалубка в сложенном положении во время перемещения ее по стволу, вид в плане (пунктиром показана опалубка в рабочем положении); на фиг. 3 - разрез А-А на фиг. 2; на фиг. k - опалубка в сложенном положении, подготовленная для чистки, смазки и навес- ки коробов, вид в плане (пунктиром показана опалубка в рабочем положении) ; на фиг. 5 опалубка в рабочем положении, общий вид, опалубка подготовлена для бетонирования новой заходки; на фиг. 6 - узел I на фиг.5. Шахтная секционная опалубка включает формующую оболочку 1, состоящую из сегментов 2, соединенных посредством шарниров 3, один из которых, обозначенный позицией k, разъемный. Оболочка 1 свободно подвешена в стволе 5 на канатах 6, проходящих через пр оходческий полок 7. Канаты 6 являются также направляющими для бадей 8. На нижнем этаже полка 7 закреплены вспомогательные канаты 9 узлы крепления которых размещены по кривой в виде кардиоиды. Нижние концы вспомогательных канатов 9 снабжены захватными приспособлениями 10, для которых йа верхней кромке формующей оболочки закреплены зацепы 11. Ш Зацепы 11 выполнены а виде втулки с продольным вырезом и конусной полостью для ввода захватного приспособления 10, выполненного по форме соответствующей конусной полости с целью их смыкания (сопряжения). Полок 7 снабжен раструбами 12 для прохода бадей 8. На формующей части оболочки 1 установлены короба 13 для оставления лунок 14 под расстрелы. Короба 13 пр креплены к формующей части оболочки 1 посредством гибких нитей 15, например капроновых шнуров или металли ческих троо1 ков диаметром З мм. Гибкие нити 15 прикреплены к торцам сегментов 2 посредством быстросъемных захватных приспособлений Тб. Такое крепление коробов позволяет установить их «S любой точке формующей части оболочки 1. Шарниры 3 закрыты с наружной стороны металлическими накладами 17 для предохранения их от налипания бетонной смеси. Соединение 18 сегментов, расположенное диаметрально противоположно от разъе ного шарнира , снабжено ограничител поворота или может быть выполнено г.-I жестким. Разъемный шарнир ч имеет ст ковочное приспособление, выполненное в виде канатной стяжки 19, перекинутой через ролики 20 и связанной с ма невровой лебедкой наполке. Нижние узлы крепления канатов 6 размещены на прикрепленных к сегментам 2 опалубки радиальных консолях 21, на которых канаты 6 закреплены с возможностью перемещения посредством домкр тов 22. .Это необходимо дли регулиров ки усилия, раздвигающего опалубку после ее спуска на очередную заходку и приведения ее из транспортногр пол жения в рабочее. Диаметр полка, нах дящегося в закрепленном пространстве ствола, меньше диаметра опалубки в рабочем положении, поэтому, если при крепить канаты 6 к верхней кромке опалубки,-то при раздвижке ее после складывания, т.е. при перевеске опалубки с вспомогательных канатов 9 на канаты 6, она будет иметь наружны диаметр близкий к наружному диаметру полка, т.е. меньше ее номинального размера или меньше внутреннего диаметра закрепленного ствола, а это тр бует дополнительных средств и усилий для приведения ее в рабочее положение. Поэтому точки подвески нижних узлов крепления канатов 6 к опалубке размещены не на кромке, а ближе к центру на величину, обеспечивающую автоматическую раздвижку опалубки на заданный номинапьньй диаметр или немного больший, так как на заданный диаметр раздвинуть практически сложно, а при раздвижке на немного больший номинального диаметра образуется зазор 23 между разомкнутыми сегментами, который легко ликвидировать посредством стыковочного приспособления (фиг. 3). Точки подвески выбирают экспериментально в начальный период после монтажа опалубки посредством домкратов 22 и в процессе работы посредством этих же домкратов корректируют наружный диаметр опалубки. Для фиксации разомкнутых сегментов служит защелка 2. Для фиксации гибких нитей 15 к сегментам 2 служит винтовой фиксатор. .Так как сегмент 2 формующей оболочки 1 имеет определенный радиус кривизны, то короба 13 таким образом плотно прижимаются к поверхности сегментов. В зависимости от типа армировки с помощью двух узлов крепления можно прикрепить сразу несколько коробов 13. Опалубка работает следающим образом. После уборки разрушенной породы в забое ствола на высоту принятой оболочки 1 и затвердения бетона крепи предыдущей заходки крепят вспомогателььйяе канаты 9 к зацепам 11 и отсоединяют от сегментов 2 гибкие нити 15 крепления коробов 13. Затем по сигналу с забоя напускают канаты 6 включением лебедок на поверхности. Канаты 6 напускают до зависания оболочки на вспомогательных канатах 9. В результате передачи веса оболочки 1 канатам 9 , имекнцим другие точки подвески , расположенные по кривой в виде кардиоиды, произойдет отрыв опалубки от бетона и оболочка займет положение, соответствующее точкам подвески вспомогательных канатов, т.е. близкое к кардиоиде. Канаты 6 ослабнут и займут положение, показанное пунктиром на фиг. 1. Короба 13 останутся в лунках. Затем опускают полок 7 вместе с оболочкой 1, пока последняя не будет выше породы Забоя на 2030 см и производят чистку, смазку формующей части и Навеску коробов 13. После этого выбирают слабину, натягивают канаты 6 примерно до ослабления вспомогательных канатов 9 которые затем отсоединяют от оболочки,. используя бадью 3- После передачи веса оболочки канатам 6 она займет положение, соответствующее точкам подвески последних, т.е. размер, близкий к -номинальному. Зазор между разъдиненными сегментами устраняется стыковочным приспособлением, для этого включением маневровой лебедки, установленной на нижнем этапе полка 7 натягивают канатную стяжку 19 и соединяют разомкнутые сегменты 2 посредством защёлки 23. Этим устраняет ся зазор 2k. Затем производят центровку опалубки и подготовку ее для бетонирования следующей заходки. Короба 13 предыдущей заходки извлекают используя бадью 8. Короба 13 выполнены из неадгезивного к бетону материала, например из дублированного капрона.

Выполнение опалубки складывающейся обеспечивает свободный доступ к формующей части оболочки для периодической смазки , чистки, навески коробов. Постоянный уход за формующей частью оболочки обеспечивает лучшее качество крепи, облегчает процесс отрыва ее от бетона. Исключение адгезии бетона предотвращает зависание опалубки, что повышает безопасность работ. Предлагаемая опалубки может легко опускаться в любую точку ствола, а также подниматься с любой глубины, такая опалубка может применяться для армирования и ремонта ствола. Опалубка имеет простую конструкцию, легко может переоборудоваться на другой диаметр, как в сторону увеличения, так и в сторону уменьшения. jPaSMep опалубки по высоте не зависит от npMHHtoro шага армировки, так как короба могут устанавливаться в любой точке формующей части и поэто;му размер может быть оптимальным.

Использование опалубки повышает техническую применимость крепления шахтных стволов монолитным бетоном, обеспечивает повышение производительности труда и качество крепи.

Формула изобретения

k. Патент ФРГ, N 913+02, кл. 5 С 8 опублик. 1951 (прототип).

Авторы

Даты

1982-06-15—Публикация

1980-02-15—Подача