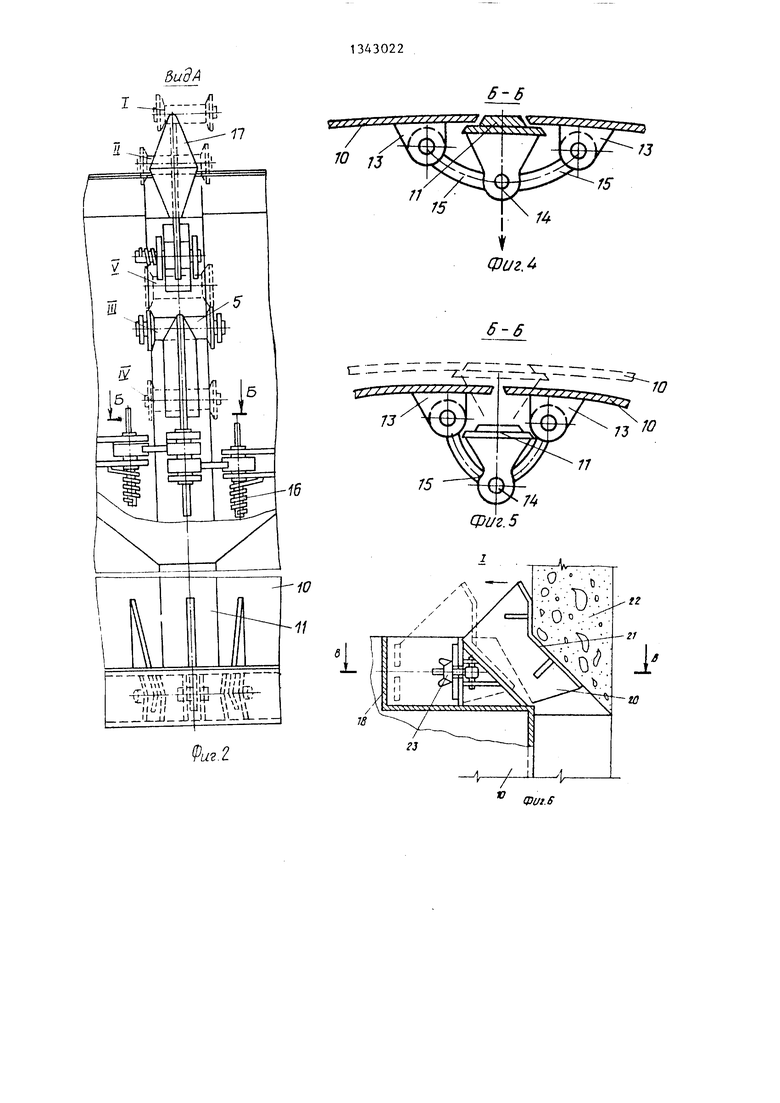

1 размен .еял во внутреннем проеме опрлубки и снабжена отяа гмными ролика- .«1 5, рлзмеш.еиными на наружной сторона. Па пнутр(мней стороне секций опалубки с наклонными пазами установлены кронштейны 26 и поворотные фиксаторы в виде дпугтлечих рычагов 24, взаимо- дсйстпую1 Ц1х с роликами 5. По периметру опалублИ в верхней ее части установлены напра1 ляю Щ1е 17. Механизм цеитриропяния опалубки в стволе вы- iKrjiHCH п ридо размещенных по периметру oHaiiy(;KH вертикальных направляю1

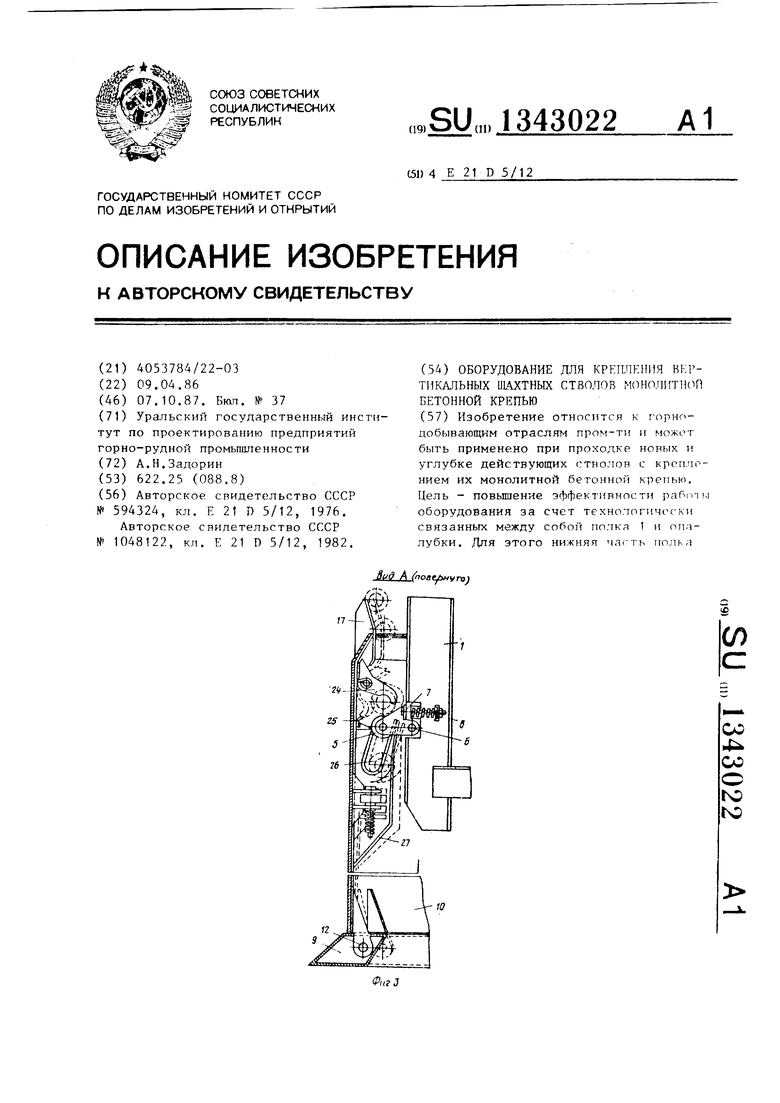

Изобретение относится к горно-до- бывшгпцич о | рпс,пям промышленности и мо;ке Г Гч.гп, ттрпменено при проходке но пы:-; и уг.пуоке ( тпую11Д1х стволов с к-реллепиом их MOHOJniTHoi бетонной крс ныо,

Поль изобретения - повышение эффективности работы оборудования за счет тохнолси ичсски связанных между |.- обо но.тка и оналубки.

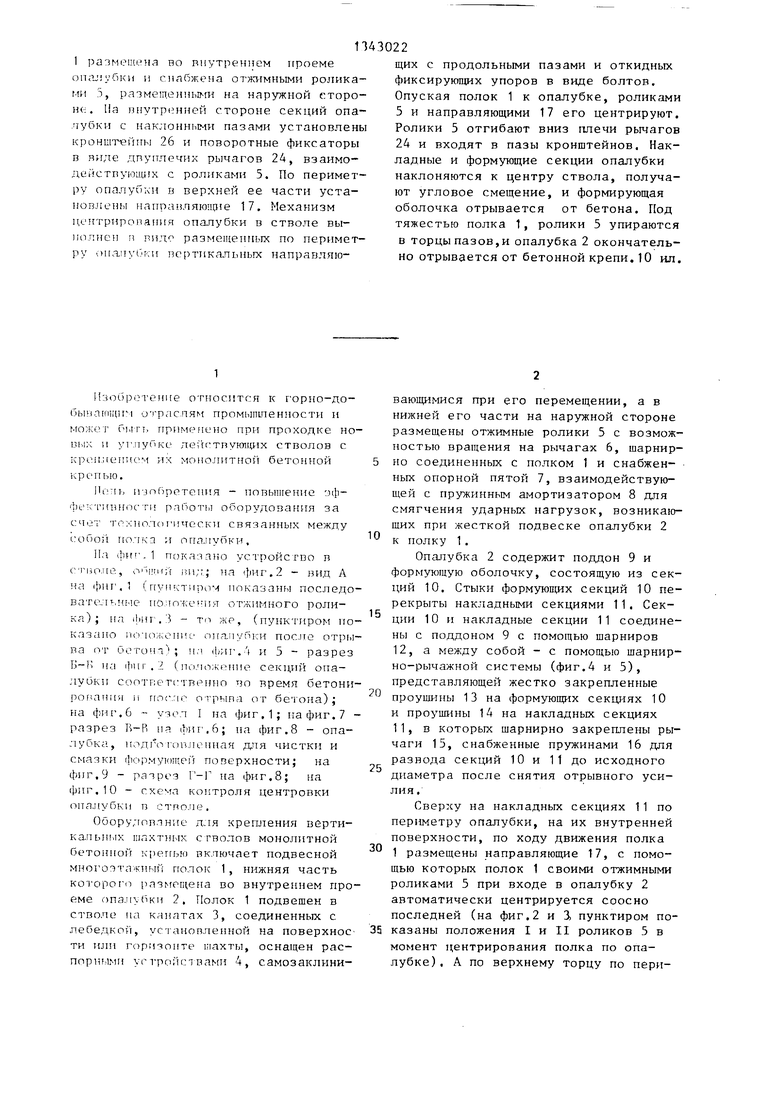

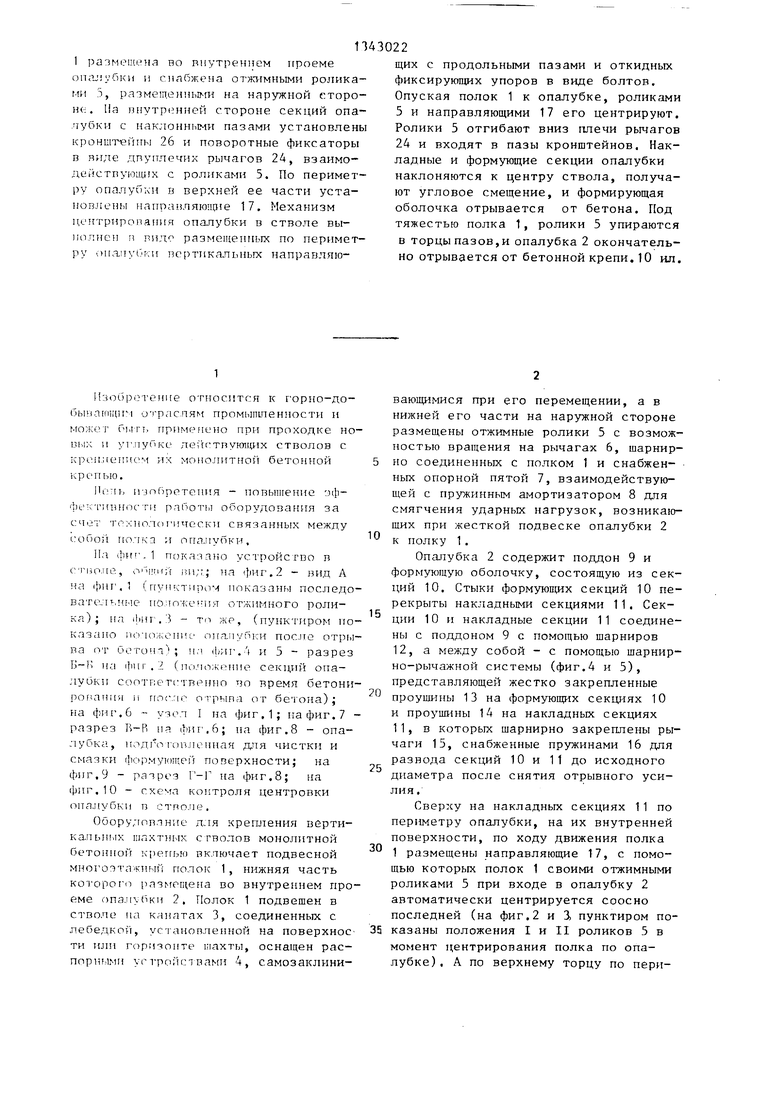

Па (linr .l показано устройство в

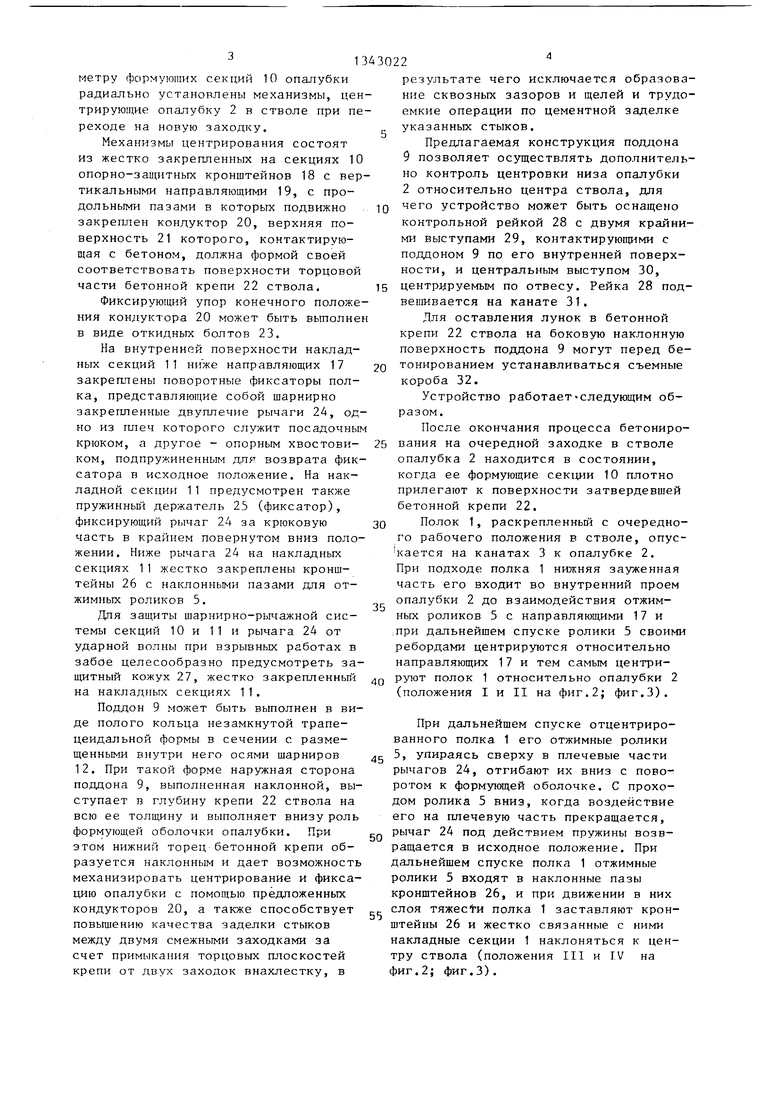

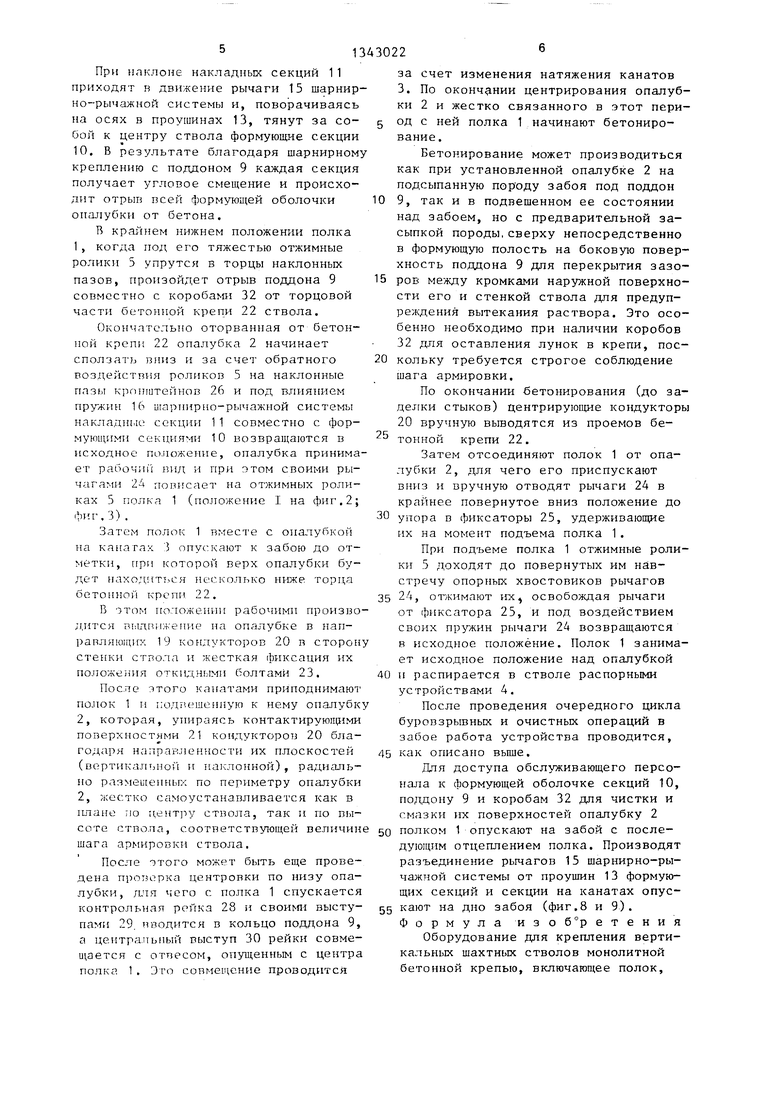

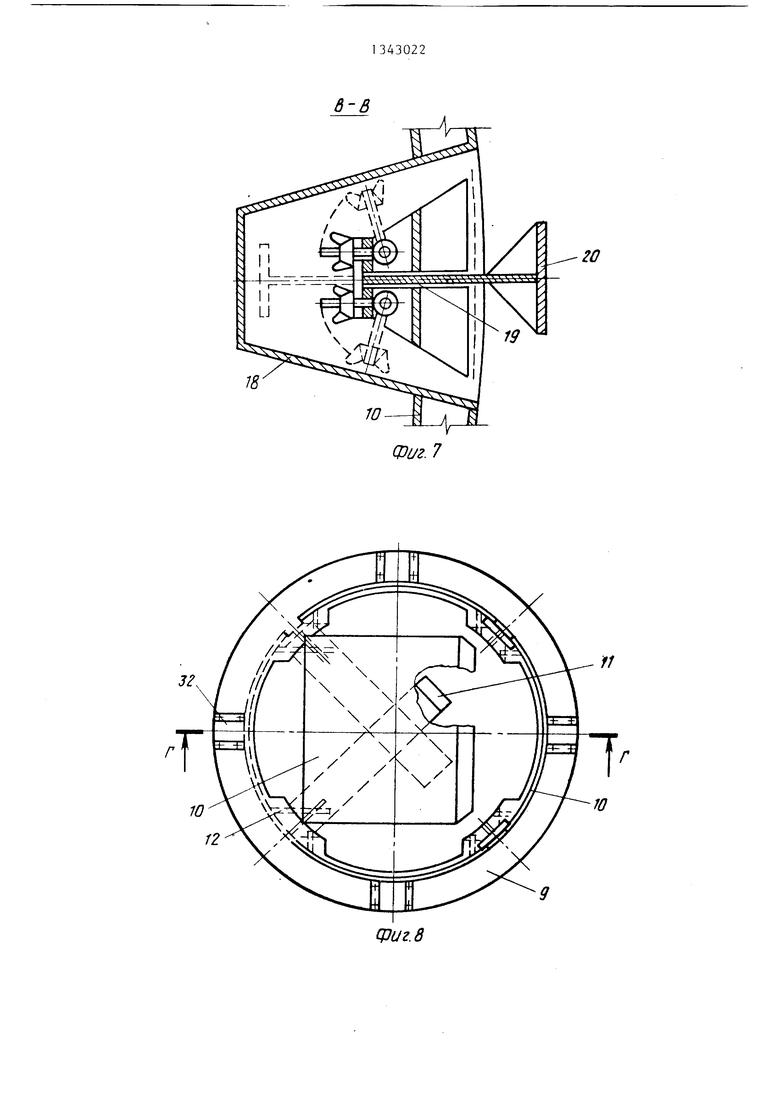

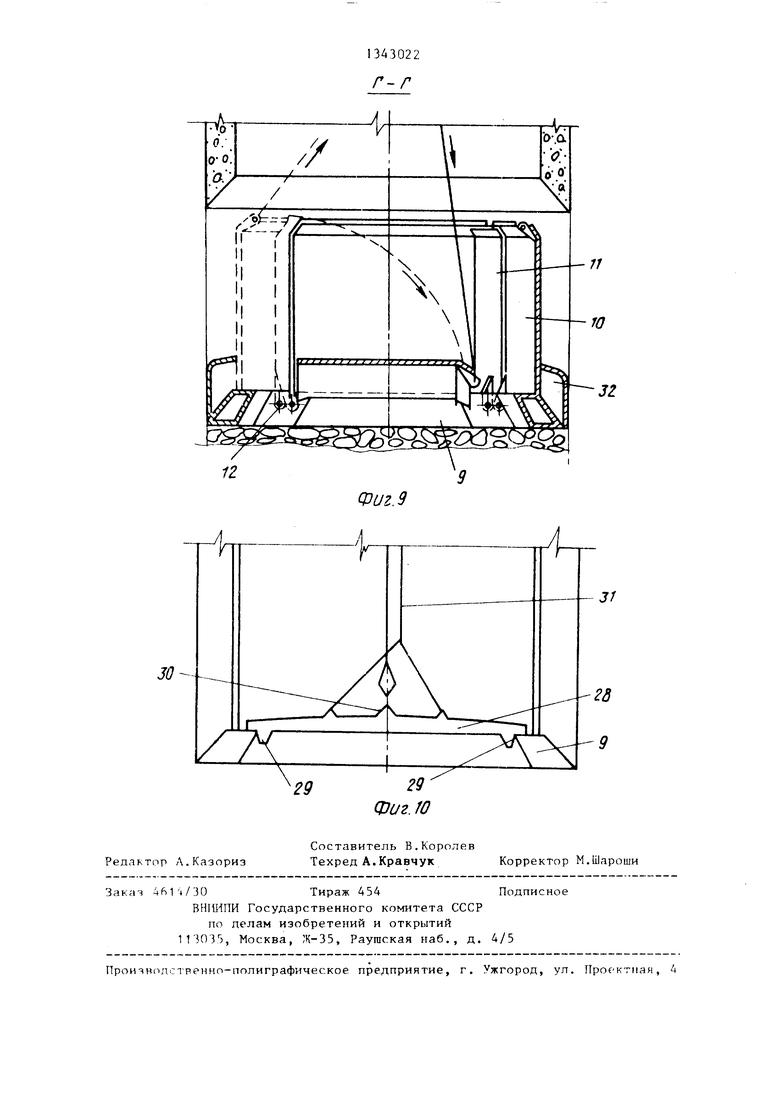

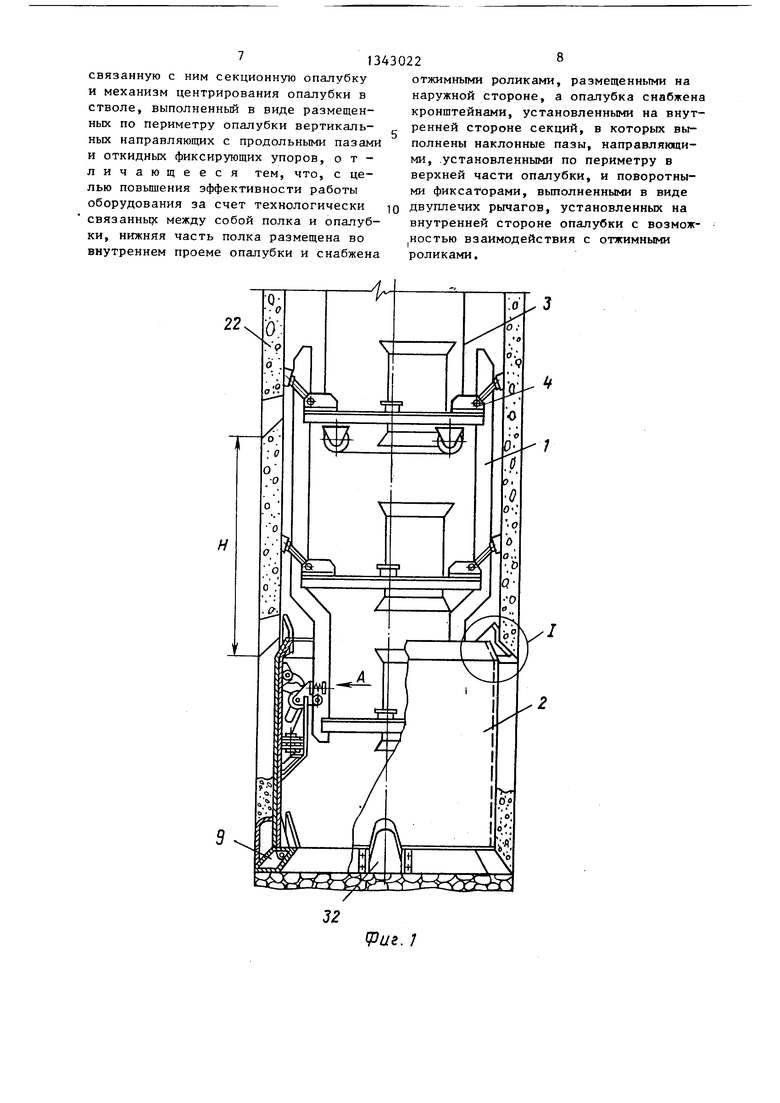

C l iip.ire, о игий j3ii;;; на }jHr.2 - вид А на iliiir.l (пупктлром noKasaHfii последо- BaTeju.HMe положения отжимного ролика); на |Ьиг .3 -- тп ;кр, (пунктиром показано iiO io;.i. шгапубки после OTpi,i- ва от бетона); н,ч ibHr. t и 5 - разрез Б-В H;I .2 (пг1,чо;ке1Н1е секци11 она- лубкп соо гвеп тврнно во время бетони- ропании и ггпс.пе отрыла от беч она); на фиг,6 - узел I на фиг,1; на фиг.7 - разрез на фиг ,6; на ({)нг,8 - ола- лубка, иодгоггтленная для чистки и смазки форм уюте I f поверхности; на фиг,9 - разрез Г -Г на фиг,8; на фиг, 10 - схема ко1 троля центровки опалубки п стволе.

Оборудование для крепления вертикальных шахтных стволов моно1П1тной бетонной креггыо включает подвесной миогоэтажир ш иолок 1 , нижняя часть которого во внутреннем проеме опалубки 2. Полок 1 подвешен в стволе на канатах 3, соединенных с лебедко, установленной на поверхности iijui горизонте шахты, оснащен распорными устройствами 4, самозаклини43022

щих

с продольными пазами и откидных фиксирующих упоров в виде болтов. Опуская полок 1 к опалубке, роликами 5 и направляющими 17 его центрируют. Ролики 5 отгибают вниз плечи рычагов 24 и входят в пазы кронштейнов. Накладные и формующие секции опалубки наклоняются к центру ствола, получают угловое смещение, и формирующая оболочка отрывается от бетона. Под тяжестью полка 1, ролики 5 упираются в торцы пазов,и опалубка 2 окончательно отрывается от бетонной крепи. 10 ил.

5

вающимися при его перемещении, а в нижней его части на наружной стороне размещены отжимные ролики 5 с возможностью вращения на рычагах 6, шарнир- но соединенных с полком 1 и снабжен- ных опорной пятой 7, взаимодействующей с пружинным амортизатором 8 для смягчения ударных нагрузок, возникающих при жесткой подвеске опалубки 2 к полку 1.

Опалубка 2 содержит поддон 9 и формующую оболочку, состоящую из секций 10. Стыки формующих секций 10 перекрыты накладными секциями 11. Секции 10 и накладные секции 11 соединены с поддоном 9 с помощью шарниров 12, а между собой - с помощью шарнир- но-рычажной системы (фиг.4 и 5), представляющей жестко закрепленные проущины 13 на формующих секциях 10 и проущины 14 на накладных секциях 11, в которых шарнирно закреплены рычаги 15, снабженные пружинами 16 для развода секций 10 и 11 до исходного диаметра после снятия отрывного усилия.

Сверху на накладных секциях 11 по периметру опалубки, на их внутренней поверхности, по ходу движения полка 1 размещены направляющие 17, с помощью которых полок 1 своими отжимными роликами 5 при входе в опалубку 2 автоматически центрируется соосно последней (на фиг. 2 и 3 пунктиром по- 5 казаны положения I и II роликов 5 в момент центрирования полка по опалубке) , А по верхнему торцу по пери0

5

0

метру формующих секций 10 опалубки радиально установлены механизмы, центрирующие опалубку 2 в стволе при переходе на новую заходку.

Меха п-1змы центрирования состоят из жестко закрепленных на секциях 10 опорно-защитных кронштейнов 18 с вертикальными направляющими 19, с продольными пазами в которых подвижно закреплен кондуктор 20, верхняя поверхность 21 которого, контактирующая с бетоном, должна формой своей соответствовать поверхности торцовой части бетонной крепи 22 ствола.

Фиксирующий упор конечного положения кондуктора 20 может быть выполне в виде откидных болтов 23.

На внутренней поверхности накладных секций 11 ниже направляющих 17 закреплены поворотные фиксаторы полка, представляющие собой шарнирно закрепленные двуплечие рычаги 24, од 1о из плеч которого служит посадочны крюком, а другое - опорным хвостови- ком, подпружиненным для возврата фиксатора в исходное положение. На накладной секции 11 предусмотрен также пружинный держатель 25 (фиксатор), фиксирующий рычаг 24 за крюковую часть в крайнем повернутом вниз положении. Ниже рычага 24 на накладных секциях 11 жестко закреплены кронштейны 26 с наклонными пазами для отжимных роликов 5.

Для защиты шарнирно-рычажной системы секций 10 и 11 и рычага 24 от ударной волны при взрывных работах в забое целесообразно предусмотреть за- кожух 27, жестко закрепленный на накладных секциях 11.

Поддон 9 может быть выполнен в виде полого кольца незамкнутой трапецеидальной формы в сечении с размещенными внутри него осями шарниров 12. При такой форме наружная сторона поддона 9, выполненная наклонной, выступает в глубину крепи 22 ствола на всю ее толщину и выполняет внизу роль формующей оболочки опалубки. При этом нижний торец бетонной крепи образуется наклонным и дает возможность механизировать центрирование и фиксацию опалубки с помощью предложенных кондукторов 20, а также способствует повышению качества заделки стыков между двумя смежными заходками за счет примыкания торцовых плоскостей крепи от двух заходок внахлестку, в

0

5

0

5

0

5

0

5

0

5

результате чего исключается образование сквозных зазоров и щелей и трудоемкие операции по цементной заделке указанных стыков.

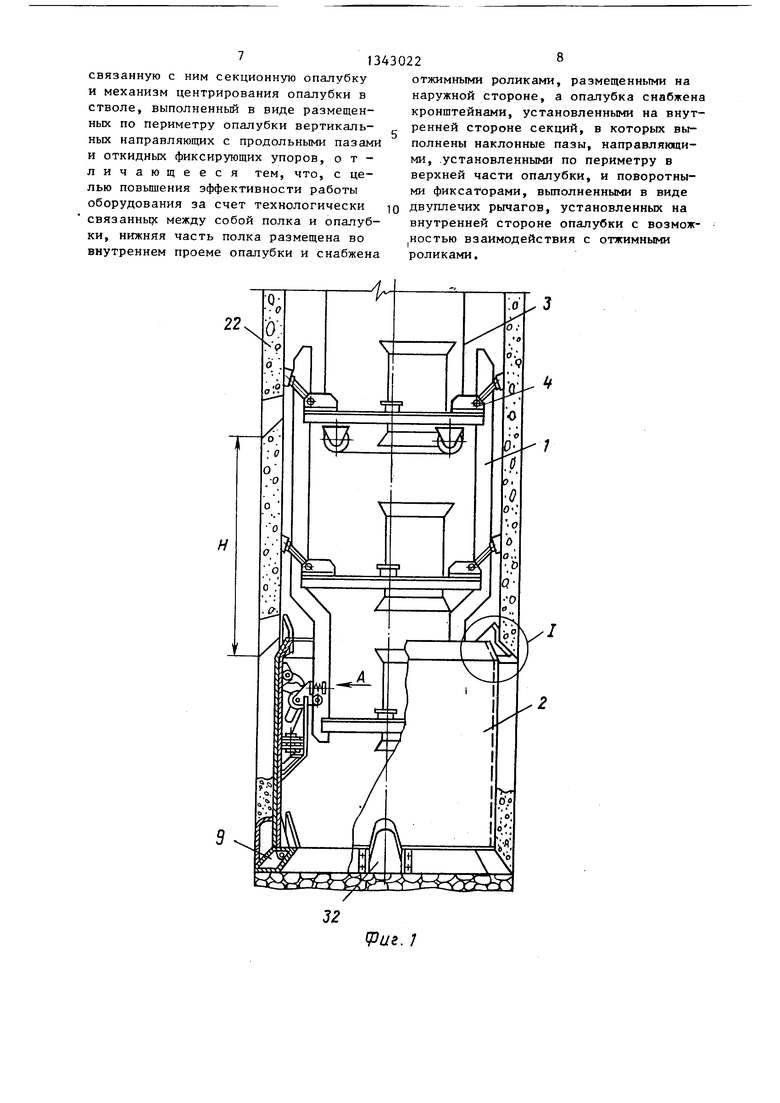

Предлагаемая конструкция поддона 9 позволяет осуществлять дополнительно контроль центровки низа опалубки 2 относительно центра ствола, для чего устройство может быть оснащено контрольной рейкой 28 с двумя крайними выступами 29, контактирующими с поддоном 9 по его внутренней поверхности, и центральным выступом 30, центр друемым по отвесу. Рейка 28 под- вещивается на канате 31.

Для оставления лунок в бетонной крепи 22 ствола на боковую наклонную поверхность поддона 9 могут перед бетонированием устанавливаться съемные короба 32.

Устройство работает«следующим образом.

После окончания процесса бетонирования на очередной заходке в стволе опалубка 2 находится в состоянии, когда ее формующие секции 10 плотно прилегают к поверхности затвердевшей бетонной крепи 22.

Полок 1, раскрепленньп с очередного рабочего положения в стволе, опус- кается на канатах 3 к опалубке 2. При подходе полка 1 нижняя зауженная часть его входит во внутренний проем опалубки 2 до взаимодействия отжимных роликов 5 с направляющими 17 и при дальнейшем спуске ролики 5 своими ребордами центрируются относительно направляющих 17 и тем самым центрируют полок 1 относительно опалубки 2 (положения I и II на фиг.2; фиг.З).

При дальнейшем спуске отцентрированного полка 1 его отжимные ролики 5, упираясь сверху в плечевые части рычагов 24, отгибают их вниз с поворотом к формующей оболочке. С проходом ролика 5 вниз, когда воздействие его на плечевую часть прекращается, рычаг 24 под действием пружины возвращается в исходное положение. При дальнейшем спуске полка 1 отжимные ролики 5 входят в наклонные пазы кронштейнов 26, и при движении в них слоя тяжectи полка 1 заставляют кронштейны 26 и жестко связанные с ними накладные секции 1 наклоняться к центру ствола (положения III и IV на фиг.2; фиг.З).

51343022

При наклоне накладных секций 11 приходят в движение рычаги 15 шарнирза

но-рычажной системы и, поворачиваясь на осях в проушинах 13, тянут за собой к центру ствола формующие секции 10. В результате благодаря шарнирному креплению с поддоном 9 каждая секция получает угловое смещение и происходит отрыв всей формующей оболочки опалубки от бетона.

В крайнем нижнем положении полка 1, когда под его тяжестью отжимные ролики 5 упрутся в торцы наклонных пазов, произойдет отрыв поддона 9 совместно с коробами 32 от торцовой части бетонной крепи 22 ствола.

Окончательно оторванная от бетонной крепи 22 опалубка 2 начинает сползать вниз и за счет обратного Г1оздейств1 я роликов 5 на наклонные пазы кронштейнов 26 и под влиянием пружин 16 шар1Н1рно-рычажной системы накладные секции 1 1 совместно с формующими секциями 10 возвращаются в исходное положение, опалубка принимает рабочиГ вид и при этом своими ры- чг1гами 2А повисает на отжимных роликах 5 полка 1 (положение I на фиг.2; фиг.3).

Затем полок 1 вместе с опалубкой на канатах 3 опусл ают к забою до отметки, при которой верх опалубки будет находит,с я несколько ниже торца бетонной крепи 22.

Б этом гголожении рабочими произво- л.ится выдвижение на опалубке в направляющих 19 коргдукторов 20 в сторону стенки ствола и жесткая фиксация их положения откидными болтами 23.

После этого канатами приподнимают полок 1 и подвешенную к нему опалубку 2, которая, унираясь контактирующими поверхностями 21 кондукторов 20 благодаря направленности их плоскостей (вертикалтзно и наклонной), радиаль- но размешенньк по периметру опалубки 2, жестко самоустанавливается как в гшане по центру ствола, так и по высоте ствола, соответствующей величине шага армировки ствола.

После этого может быть еще проведена проверка центровки по низу опалубки, для чего с полка 1 спускается

10

20

25

ки 2 и жестко связанного в этот од с ней полка 1 начинают бетон вание .

Бетонирование может производ как при установленной опалубке подсыпанную пор оду забоя под по 9, так и в подвешенном ее состо над забоем, но с предварительно сыпкой породы,сверху непосредст в формующую полость на боковую хность поддона 9 для перекрытия 15 ров между кромками наружной пов сти его и стенкой ствола для пр реждения вытекания раствора. Эт бенно необходимо при наличии ко 32 для оставления лунок в крепи кольку требуется строгое соблюд шага армировки.

По окончании бетонирования ( делки стыков) центрируюш 1е конд 20 вручную вьшодятся из проемов тонной крепи 22.

Затем отсоединяют полок 1 от лубки 2, для чего его приспуска вн}гз и вручную отводят рычаги 2 крайнее повернутое вниз положен упора в фиксаторы 25, удерживаю их на момент подьема полка 1.

При подъеме полка 1 отжимные ки 5 доходят до повернутых им н стречу опорных хвостовиков рыча 35 24, отжимают их, освобождая рыч от фиксатора 25, и под воздейст своих пружин рычаги 24 возвраща в исходное положение. Полок 1 з ет исходное положение над опалу 40 и распирается в стволе распорны устройствами 4.

После проведения очередного буровзрывных и очистных операци забое работа устройства проводи 45 как описано выше.

Для доступа обслуживающего п нала к формующей оболочке секци поддону 9 и коробам 32 для чист смазки их поверхностей опалубку 50 полком 1 опускают на забой с по дующим отцеплением полка. Произ разъединение рычагов 15 шарнирн чажной системы от проушин 13 фо щих секций и секции на канатах

30

контрольная рейка 28 и своиьш высту- gg кают на дно забоя (фиг.8 и 9). нами 29. вводится в кольцо поддона 9,

Формула Оборудование для крепления в кальных шахтных стволов монолит бетонной крепью, включающее пол

а центральный выступ 30 рейки совме- и ается с отвесом, опущенным с центра полка 1. Эго совмещение проводится

за счет изменения натяжения канатов 3. По окончании центрирования опалуб

0

5

ки 2 и жестко связанного в этот период с ней полка 1 начинают бетонирование .

Бетонирование может производиться как при установленной опалубке 2 на подсыпанную пор оду забоя под поддон 9, так и в подвешенном ее состоянии над забоем, но с предварительной засыпкой породы,сверху непосредственно в формующую полость на боковую поверхность поддона 9 для перекрытия зазо- 5 ров между кромками наружной поверхности его и стенкой ствола для предупреждения вытекания раствора. Это особенно необходимо при наличии коробов 32 для оставления лунок в крепи, поскольку требуется строгое соблюдение шага армировки.

По окончании бетонирования (до заделки стыков) центрируюш 1е кондукторы 20 вручную вьшодятся из проемов бетонной крепи 22.

Затем отсоединяют полок 1 от опалубки 2, для чего его приспускают вн}гз и вручную отводят рычаги 24 в крайнее повернутое вниз положение до упора в фиксаторы 25, удерживающие их на момент подьема полка 1.

При подъеме полка 1 отжимные ролики 5 доходят до повернутых им навстречу опорных хвостовиков рычагов 5 24, отжимают их, освобождая рычаги от фиксатора 25, и под воздействием своих пружин рычаги 24 возвращаются в исходное положение. Полок 1 занимает исходное положение над опалубкой 0 и распирается в стволе распорными устройствами 4.

После проведения очередного цикла буровзрывных и очистных операций в забое работа устройства проводится, 45 как описано выше.

Для доступа обслуживающего персонала к формующей оболочке секций 10, поддону 9 и коробам 32 для чистки и смазки их поверхностей опалубку 2 50 полком 1 опускают на забой с последующим отцеплением полка. Производят разъединение рычагов 15 шарнирно-ры- чажной системы от проушин 13 формующих секций и секции на канатах опус0

кают на дно забоя (фиг.8 и 9).

Формула изоб ретения Оборудование для крепления вертикальных шахтных стволов монолитной бетонной крепью, включающее полок.

связанную с ним секционную опалубку и механизм центрирования опалубки в стволе, выполненный в виде размещенных по периметру опалубки вертикальных направляющих с продольными пазами и откидных фиксирующих упоров, отличающееся тем, что, с целью повышения эффективности работы оборудования за счет технологически связанных между собой полка и опалубки, нижняя часть полка размещена во внутреннем проеме опалубки и снабжена

отжимными роликами, размещенными на наружной стороне, а опалубка снабжена кронштейнами, установленными на внутренней стороне секций, в которых выполнены наклонные пазы, направляющими, .установленными по периметру в верхней части опалубки, и поворотными фиксаторами, вьшолненными в виде двуплечих рычагов, установленных на внутренней стороне опалубки с возможностью взаимодействия с отжимными роликами.

22

(риг. ;

QudA

(ih

tiiiY-:::

11

70

6-6

6-6

Ю

75

/4

ф1/г.5

Фиг.В

18

Фиг. 7

| название | год | авторы | номер документа |

|---|---|---|---|

| Комплекс оборудования для проходки стволов по параллельной схеме | 1990 |

|

SU1820001A1 |

| Опалубка для бетонирования шахтных стволов | 1983 |

|

SU1239342A1 |

| Проходческий комплекс для сооружения вертикальных горных выработок | 1983 |

|

SU1121440A1 |

| СТВОЛОПРОХОДЧЕСКИЙ КОМБАЙН | 2015 |

|

RU2600807C1 |

| СПОСОБ СООРУЖЕНИЯ ШАХТНОГО СТВОЛА, СТВОЛОПРОХОДЧЕСКИЙ КОМБАЙН, ПОРОДОРАЗРУШАЮЩИЙ АГРЕГАТ И УСТРОЙСТВО ДЛЯ ВОЗВЕДЕНИЯ АРМИРУЮЩЕЙ КРЕПИ (ВАРИАНТЫ) | 2015 |

|

RU2592580C1 |

| Стволовая опалубка | 1981 |

|

SU964160A1 |

| Проходческий комплекс для сооружения вертикальных стволов | 1989 |

|

SU1698446A1 |

| Опалубка для возведения бетонной крепи вертикальной горной выработки | 1980 |

|

SU941595A1 |

| Устройство для центровки опалубки | 1988 |

|

SU1629550A1 |

| Шахтная секционная опалубка для возведения монолитной бетонной крепи шахтных стволов | 1980 |

|

SU935620A1 |

Изобретение относится к г-орно- добывающим отраслям пром-ти и может быть применено при проходке новых и углубке действующих стволов с кропло- нием их монолитной бетонной крепью. Цель - повьшение эффективности оборудования за счет технологически связанных между собой полка 1 и опалубки. Для этого нижняя часть полка JuS А ( ГО) - -/ (Л со 4 00 о hO N3

32

10

12

11

Ю

фиг. 8

r-r

1Z

11

Фиг.9

30

28

Редактор Л.Казориз

Составитель В.Королев Техред А. Кравчук

Закая 4ft 1 /30Тираж 454Подписное

ВН1ШПИ Государственного комитета СССР

по делам изобретений и открытий 111035, Москва, Ж-35, Раушская наб., д. 4/5

Проичволстренно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор М.Шароши

| Опалубка для возведения бетонной крепи | 1976 |

|

SU594324A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для крепления вертикальных стволов монолитной бетонной крепью | 1982 |

|

SU1048122A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-10-07—Публикация

1986-04-09—Подача