(54) ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ПОДОШВ ИЗ РЕЗИНЫ

1

Изобретение относится к устройствам для изготовления обуви, а именно к прессформам для изготовления неприкрепленных цельноформованных подошв из резины.

Известна пресс-форма для изготовления цельноформованных подошв из резины, состоящая из двух полуматриц, верхняя из которых имеет шипы для образования полостей со стороны неходовой поверхности подошвы 1.

Однако при изготовлении подошв из пористой резины, вследствие расширения ее после вулканизации, размеры подошвы при снятии верхней полуматрицы значительно отклоняются от заданных. Такие подошвы тре-. буют последующей механической обработки.

Цель изобретения - повышение качества изготовления подошв из пористой резины.

Это достигается тем, что в предложенной пресс-форме, состоящей из двух полуматриц, верхняя из которых имеет шипы для образования полостей со стороны неходовой поверхности подошвы, указанные шипы имеют фиксаторы подошвы, выполненные в виде выступов на их свободных концах величиной, равной величине ущирения полостей после выемки подошвы из пресс-формы.

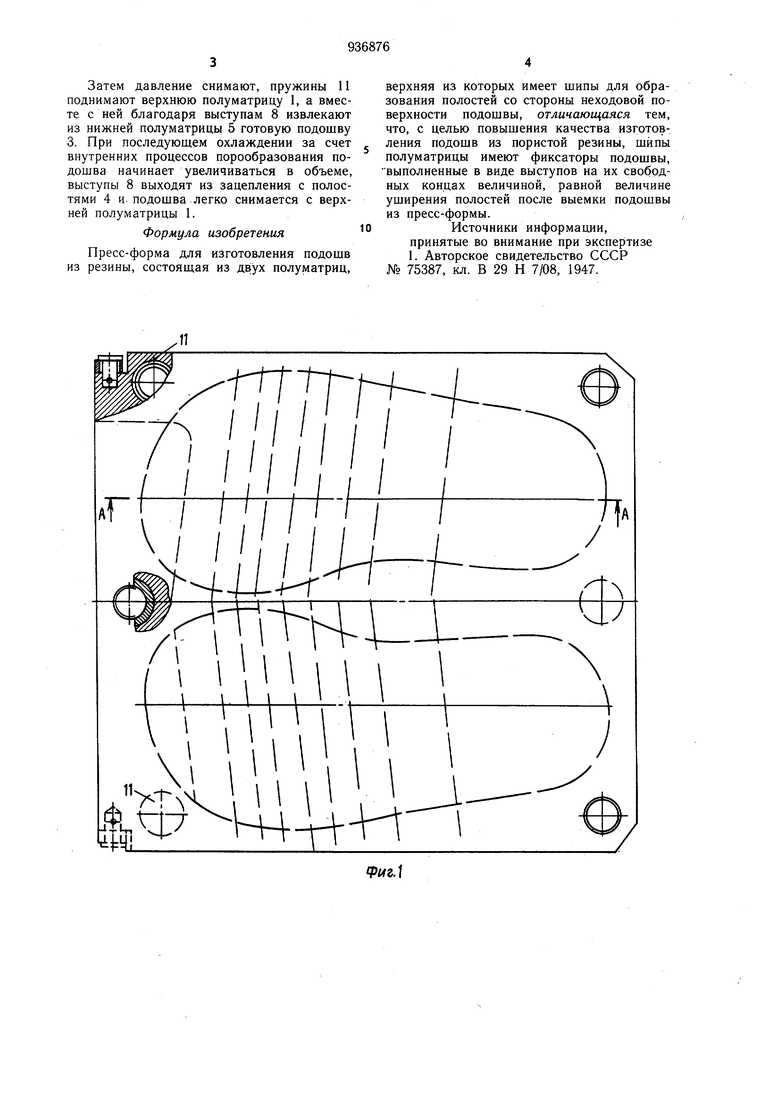

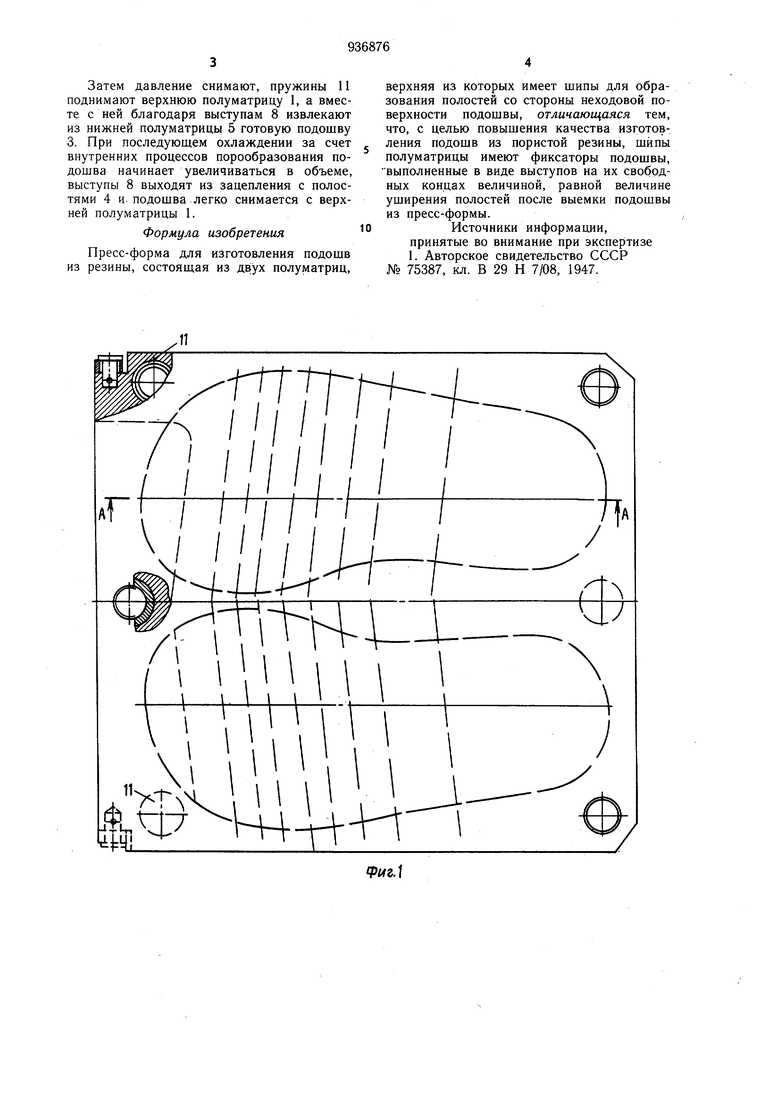

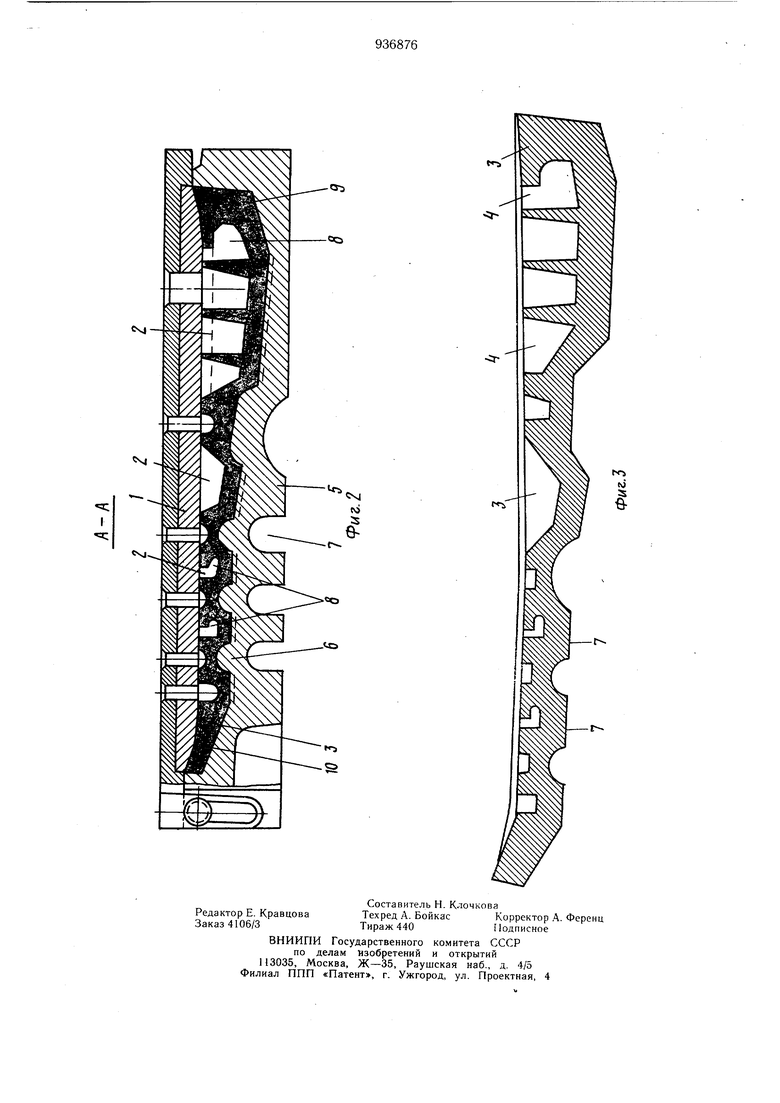

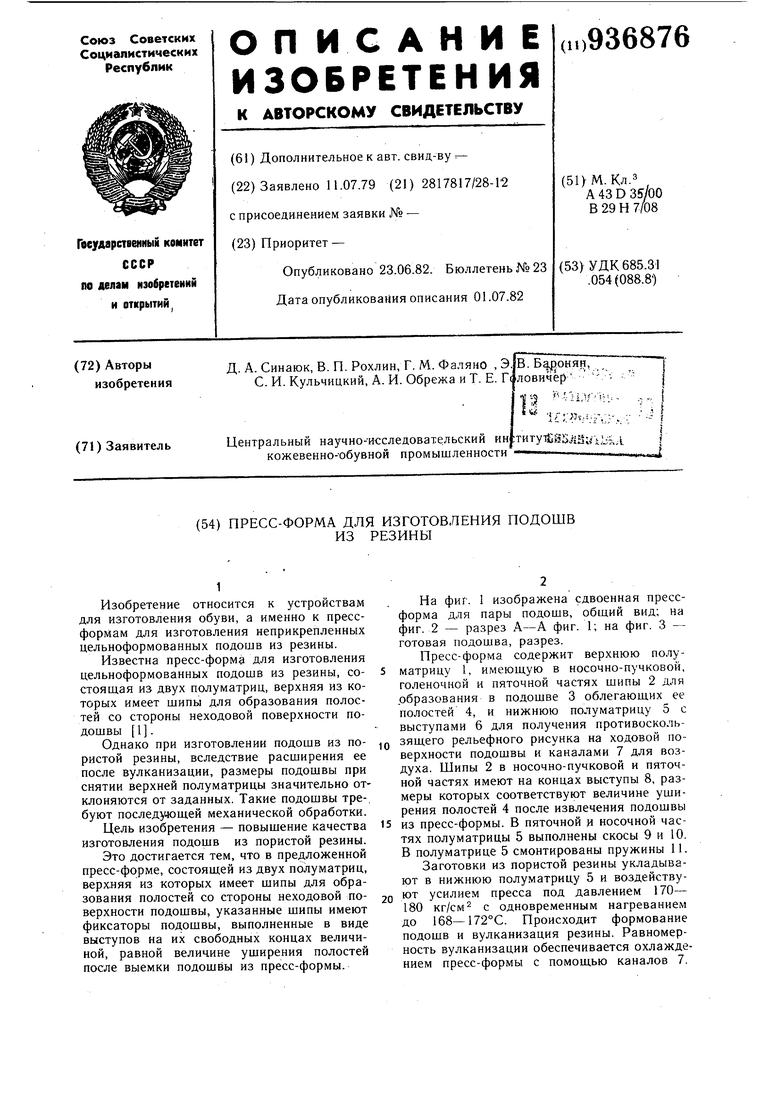

На фиг. 1 изображена сдвоенная прессформа для пары подошв, общий вид; на фиг. 2 - разрез А-А фиг. 1; на фиг. 3 - готовая подошва, разрез.

Пресс-форма содержит верхнюю полу5 матрицу 1, имеющую в носочно-пучковой, голеночной и пяточной частях шипы 2 для образования в подошве 3 облегающих ее полостей 4, и нижнюю полуматрицу 5 с выступами 6 для получения противосколь,Q зящего рельефного рисунка на ходовой поверхности подошвы и каналами 7 для воздуха. Шипы 2 в носочно-пучковой и пяточной частях имеют на концах выступы 8, размеры которых соответствуют величине уширения полостей 4 после извлечения подошвы

15 из пресс-формы. В пяточной и носочной частях полуматрицы 5 выполнены скосы 9 и 10. В полуматрице 5 смонтированы пружины 11. Заготовки из пористой резины укладывают в нижнюю полуматрицу 5 и воздействуют усилием пресса под давлением 170- 180 кг/см2 с одновременным нагреванием до 168-172°С. Происходит формование подощв и вулканизация резины. Равномерность вулканизации обеспечивается охлаждением пресс-формы с помощью каналов 7. Затем давление снимают, пружины 11 поднимают верхнюю полуматрицу 1, а вместе с ней благодаря выступам 8 извлекают из нижней полуматрицы 5 готовую подошву 3. При последующем охлаждении за счет внутренних процессов порообразования подошва начинает увеличиваться в объеме, выступы 8 выходят из зацепления с полостями 4 и подошва легко снимается с верхней полуматрицы 1. Формула изобретения Пресс-форма для изготовления подошв из резины, состояш,ая из двух полуматриц.

Л

1 и и

и 1

V-AI и И

,u-) верхняя из которых имеет шипы для образования полостей со стороны неходовой поверхности подошвы, отличающаяся тем, что, с целью повышения качества изготовления подощв из пористой резины, шипы полуматрицы имеют фиксаторы подошвы, выполненные в виде выступов на их свободных концах величиной, равной величине уширения полостей после выемки подошвы из пресс-формы. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 75387, кл. В 29 Н 7/08, 1947.

0

«яс

I

я:

N

Авторы

Даты

1982-06-23—Публикация

1979-07-11—Подача