(54) УСТАНОВКА ДЛЯ ПОДГОТОВКИ ЙЕФТИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки тяжелых высоковязких нефтей на промыслах | 1977 |

|

SU707952A1 |

| Установка для обработки высоковязких стойких нефтяных эмульсий | 1990 |

|

SU1761187A1 |

| Установка для подготовки высоковязких нефтей | 1990 |

|

SU1761191A1 |

| Способ подготовки нефти и нефтяного газа к трубопроводному транспорту | 1988 |

|

SU1662610A1 |

| УСТАНОВКА ПОДГОТОВКИ ТЯЖЕЛОЙ АСФАЛЬТОСМОЛИСТОЙ НЕФТИ | 2000 |

|

RU2164435C1 |

| СПОСОБ ДЕЭМУЛЬГИРОВАНИЯ ТЯЖЕЛОЙ ВЫСОКОВЯЗКОЙ НЕФТИ НА ПРОМЫСЛАХ | 1979 |

|

SU825590A1 |

| Установка для сбора и подготовки нефти | 1982 |

|

SU1029984A1 |

| УСТАНОВКА ПРЕДВАРИТЕЛЬНОГО ОБЕЗВОЖИВАНИЯ ПРИРОДНОГО БИТУМА | 2006 |

|

RU2316376C1 |

| Способ подготовки высоковязкой нефти | 1987 |

|

SU1467078A1 |

| УСТАНОВКА ПОДГОТОВКИ НЕФТИ | 2005 |

|

RU2295996C1 |

1

Изобретение относится к установкам для подготовки нефти на промыслах и может быть использовано для подготовки преимущественно тяжелых нефтей.

Известна установка для подготовки нефти, состоящая из сепараторов, аппарата для сброса воды, печи для подогрева продукции скважин, устройства для разрушения эмульсий (каплеобразователя) и концевой ступени сепарации (КСУ) 1.

При подготовке высоковязких нефтей известная установка не позволяет получить нефть высокого качества, так как при подаче балластных вод в продукцию скважин перед концевой ступенью сепарации, т. е. в поток холодной слабогазированной нефти не обеспечивается качественное перемешивание балластных вод с сырой нефтью. Кроме того, при подаче балластных вод перед ступенью сепарации не обеспечивается оптимальный температурный режим, что имеет важное значение при подготовке тяжелых высоковязких нефтей.

Наиболее близкой к предлагаемой установке по технической сущности и достигаемому результату является установка для

подготовки нефти, включающая сепараторы, аппарат предварительного сброса воды, печь для подогрева частично обезвоженной нефти, каплеобразователь, отстойник окончательного обезвоживания с коллектором балластной воды 2.

Недостатком установки является большой расход тепла и реагента-деэмульгатора, а также сложность подготовки тяжелых высоковязких нефтей.

10 Цель изобретения - сокращение расхода реагента и потерь тепла при подготовке тяжелой высоковязкой нефти.

С этой целью установка для подготовки нефти, включающая сепараторы, аппарат предварительного сброса воды, печь для подогрева частично обезвоженной нефти, каплеобразователь, отстойник окончательного обезвоживания с коллектором балластной воды, снабжена трубопроводом, соединяющим коллектор балластной воды от20 стойника окончательного обезвоживания с входом в каплеобразователь.

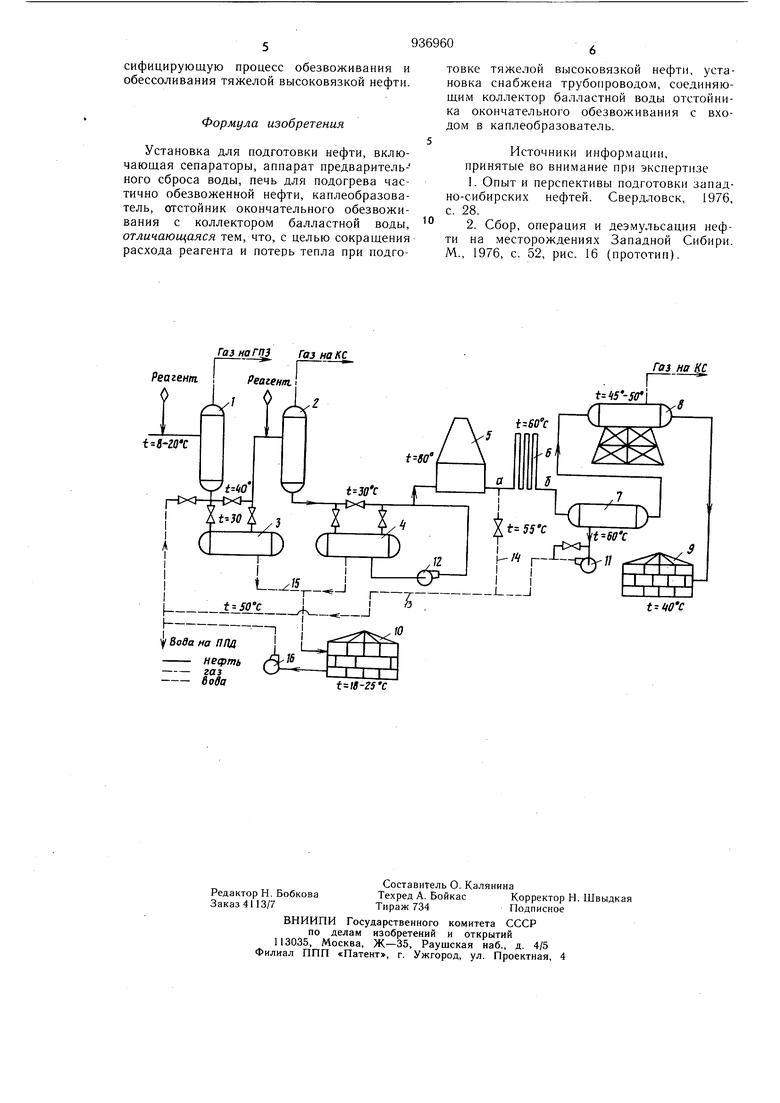

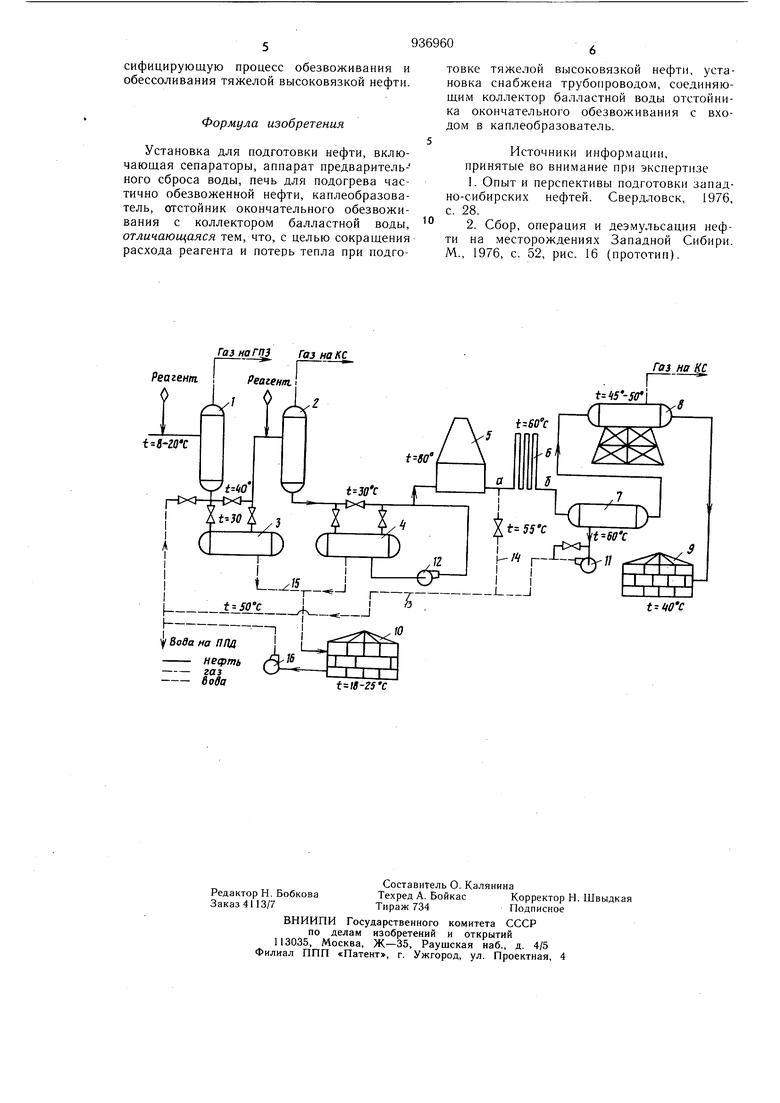

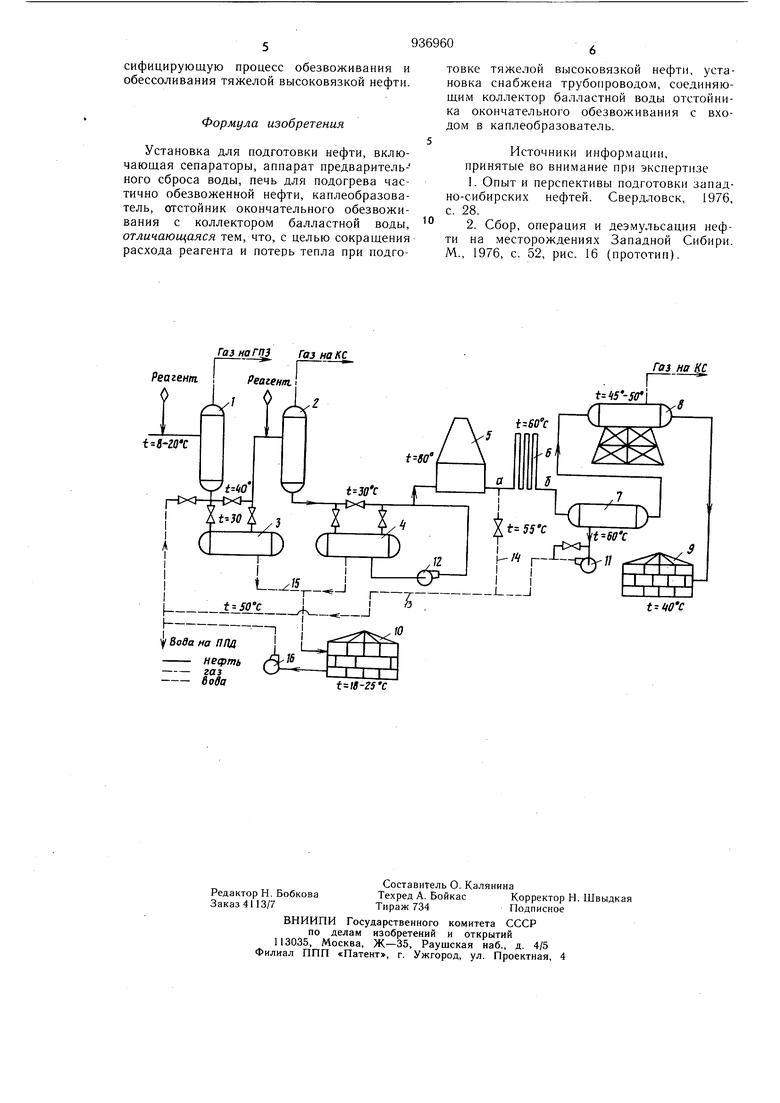

На чертеже приведена схе.ма установки.

Установка состоит из сепараторов 1 и аппаратов 3 и 4, предварительного сброс

воды, печи 5, каплеобразователя 6, отстойника 7, сепаратора КСУ 8 и резервуара 9 товарной нефти, связанных между собой трубопроводами. В состав установки входит также резервуар 10, узел 11 подачи и регулирования расхода горячей балластной воды, насосный агрегат 12 и коллектор 13 балластных вод, подключаемый на вход сепаратора первой ступени сепарации или на его выход (показан второй вариант). Коллектор 13 снабжен трубопроводом 14, подключенным на вход в каплеобразователь 6. На трубопроводе 14 установлена задвижка для регулирования количества подаваемой воды.

Установка содержит также коллектор 15 и насосный агрегат 16.

Установка работает следующим образом.

Обводненная продукция скважин, предварительно обработанная деэмульгатором, при естественной температуре подается на сепаратор 1 первой ступени, где отделяется газ, находяпл,ийся в свободном состоянии. Далее обводненная газонасыщенная нефть, обработанная балластными водами, при давлении сепарации первой ступени (6- 15 кгс/см) направляется в аппарат 3, где осуществляется предварительный сброс воды. Интенсификация процесса предварительного сброса воды в этом аппарате достигается за счет повыщения обводненности продукции, некоторого повыщения ее температуры в результате подогрева балластными водами, а также за счет того, что сброс воды осуществляется из газонасыщенной нефти, что способствует снижению вязкости и устойчивости эмульсии.

Кроме того, осуществление предварительного сброса воды при повышенном давлении (6-15 кгс/см) исключает возможность нарущения карбонатного равновесия воды и предотвращает выпадение карбонатов кальция и магния до того, как они являются удаленными из эмульсии, что устраняет опасность повыщения устойчивости эмульсии за счет ее дополнительной стабилизации тверды.ми стабилизаторами (мелкодисперсными кристаллами солей кальция и магния). Зачем частично обезвоженная нефть обрабатывается подогретой балластной водой и реагентом и подается в сепаратор 2 второй ступени сепарации. При этом за счет снижения давления и выделения в свободном виде новых порций газа происходит интенсивное разрушение бронирующих оболочек на глобулах воды в присутствии деэмульгатора, исключающее формирование новых оболочек с высокими структурно-меха ническими свойствами.

Выделивщаяся из эмульсии вода отделяется в аппарате 4 и сбрасывается в резервуар 10.Под давлением второй ступени сепарации (2-6 кгс/см) нефть с оставшейся в ней водой подается на печь 5.

Здесь продукция нагревается до температуры 60-90° (в зависимости от физикохимических свойств нефти) и подается в каплеобразователь 6, на входе в который по трубопроводу 14 в нефть подается теплая балластная вода в таких количествах, при которых обеспечиваются оптимальные об водненность нефти и гидродинамический режим течения эмульсии в каплеобразователе. Обводненность и режим течения эмульсии выбирается в зависимости от физикохимических свойств нефти и регулируется открытием или закрытием задвижки, установленной на трубопроводе 14, по минимальному времени отстоя нефти в отстойнике 7 при заданных показателях ее качества на

выходе из этого отстойника.

Обезвоженная нефть из отстойника 7

подается на КСУ 8, откуда после сепарации

направляется в резервуар 9 товарной нефти.

Балластные воды из отстойника ,7 узлом

11 подаются на вход каплеобразователя, при этом создается контур циркуляции балластной воды. Избыточное количество теплой балластной воды подается для обработки холодной продукции скважин на входе на установку подготовки нефти.

5

За счет циркуляции балластной воды по замкнутому контуру обеспечиваются оптимальные условия (обводненность нефти) и гидродинамический режим течения эмульсии в каплеобразователе при мини.мальных

0 затратах тепла на подогрев циркулирующей воды. Для снижения потерь тепла до минимума каплеобразователь 6, отстойник 7, узел 11 подачи балластной воды и трубопровод 14 теплоизолируются. Подвод тепла к циркулирующей балластной воде осуществляется потоком продукции, подогретой в печи 5.

В тех случаях, когда давление второй ступени сепарации недостаточно, чтобы подать нефть через рассмотренную цепочку

д технологических аппаратов, предусмотрено использование насосного агрегата 12.

Балластная вода, отделивщаяся в аппаратах 3 и 4, по коллектору 15 подается в резервуар 10 для подготовки и затем направляется в систему ППД, либо повторно

5 используется для технологических целей.

Предлагаемая установка позволяет, таким образом, реализовать комплекс физико-химических процессов и технологических приемов, обеспечивающих наиболее благоQ приятные условия для подготовки высоковязких нефтей, что способствует сокращению затрат тепла и расхода деэмульгатора при высоком качестве подготовленной нефти.

В предлагаемой установке горячая дренажная вода циркулирует по, короткому замкнутому циклу, что позволяет смешивать горячую дренажную воду с потоком горячей обводненной нефти и получать в каплеобразователе более высокую температуру, интенсифицирующую процесс обезвоживания и обессоливания тяжелой высоковязкой нефти.

Формула изобретения

Установка для подготовки нефти, включающая сепараторы, аппарат предварительного сброса воды, печь для подогрева частично обезвоженной нефти, каплеобразователь, отстойник окончательного обезвоживания с коллектором балластной воды, отличающаяся тем, что, с целью сокращения расхода реагента и потерь тепла при подгоГазнаГПЗ Газ на Kg Реагент. Реагент Л I I i SiOC у Вода на ППД, несртьС газ - бова t

товке тяжелой высоковязкой нефти, установка снабжена трубопроводом, соединяющим коллектор балластной воды отстойника окончательного обезвоживания с входом в каплеобразователь.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-06-23—Публикация

1978-01-11—Подача