(54) АБСОРБЕР ГОРИЗОНТА,1ЬНОГО ТИПА

| название | год | авторы | номер документа |

|---|---|---|---|

| Контактное устройство для тепломассообменных аппаратов | 1982 |

|

SU1057056A1 |

| Контактное устройство | 1978 |

|

SU856480A1 |

| СПОСОБ СЕПАРАЦИИ ГАЗА ОТ ПРИМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2567317C1 |

| Абсорбер | 1984 |

|

SU1243759A1 |

| ГОРИЗОНТАЛЬНЫЙ АБСОРБЕР | 1996 |

|

RU2091139C1 |

| Абсорбер | 1988 |

|

SU1530193A1 |

| Абсорбер для разделения природного газа | 1987 |

|

SU1526782A1 |

| Способ массообмена и устройство для его осуществления | 1989 |

|

SU1674931A1 |

| Аппарат для обработки газа | 1991 |

|

SU1784259A1 |

| Массообменная тарелка | 1981 |

|

SU967499A1 |

Изобретение относится к многофункциональным абсорберам го|)И301гга.тьно1о тина для контактирования систем аз-жидкость и может быть использовано к газонерерабатывающей про.мынктснности для проведения массообменны.х процессов, таких как абсорбционная осушка и очистка ириродны.х и нефтяных газов.

Известны иромьпнленные блочные установки, в которых осушка газа осуитеств.тяется в аппарате горизонтальпо1о типа. Установка осушки нриродного газа включает в себя блок предва|)ительной сепарации, нредназначенпый для отделения от газа капельной влаги и конденсата, и блок абсорбции, где осулцествляют концентрирование газа с высококонцентрированным глнколем абсорбенто.м. Для ocyuiKH нефтяного газа низкого давления в установку добав, блок концевой еена|)ации газа д.ля предотврашения уноса абсорбента I.

Однако в сеиарацнонных устройствах данных установок разделснпе фаз осуществляют за счет сил гравитации, что не позволяет увеличить скорость газа, приведенного к нор.мальным условия.м 3-- 4 м/с, так как

увс.1нчение скорости .может нривости к уносу жидкой фазы. Такие низкие скорости коптактирова Н1Я жидкой и i-aaoBoii tj)a3 не 1103ВОЛ1ЦОТ проектировать установки высокой нроизводите.тьности.

Известен абсорбер горнзонта.чьного тина, включающий цнлиндрический кориус, сепаранпонные и контактные ступени с форсхнка.мн д.1я нодачи абсорбента, состоящие из завихрите,1я, ци, индр11ческого натрубка,

10 соединенного с ни.м, ка.меры для сбора жидкости, и 1щлин1рическ ю камеру д.1я вывода газа 2.

Недостатками известного a6cop6c|ia яв.тяются высокое сопротив.тение лонаточного завихрите.1я (0,13 кгс;см-), что не

потоков, равные 0,05 О.МО тогда как и:, конструкция обесночивает эффективность сепарации 99, только Г1)и низком соотношении потоков равном 0,()l-iO- .м-/м, что допустимо для сун1ки газа с содержанием в.чаги 1 .

Увеличение ироизводите.льноети массооб.менного аннарата сдержиЕ аетея межету неичатым уносом a6cop6eirra, который снижает движущую силу пронесса и уносом абсорбента с последней ступени, который составляет потери абсорбента. Эффективность )ацнонпых устройств в массообменпых аннаратах, исно,|1ьзуюн1их эффект це1Г1робежной си.лы зависит от характеристики вра1цаю|це1ося потока, т. е. от ве.тичи ны и направления тар1генцнальной составляющей cKopf)CTH в Н1,е.1ях завихрителя. которая оиредс-ляется нри прочих рааиых vc.ювиях KOHCTiiyKTHBHijiMH особенностями з 1вих)ите,1я.

Цель изобре1ения увеЛ чен11е ii)OH3водитс.льности и рас1ни)ение области приме нення )а для оеунн н газ; BijicoKOго н ннзко1Ч) да:5ле1 ня с высоким и низким влу осоде )жанием.

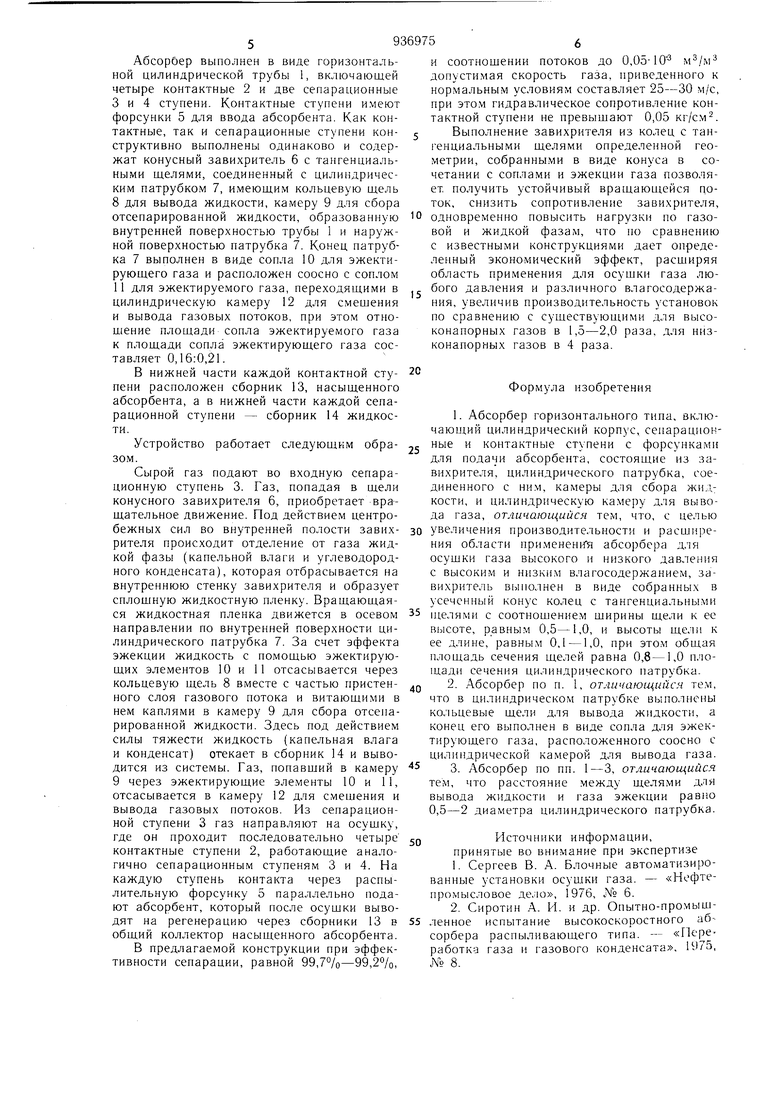

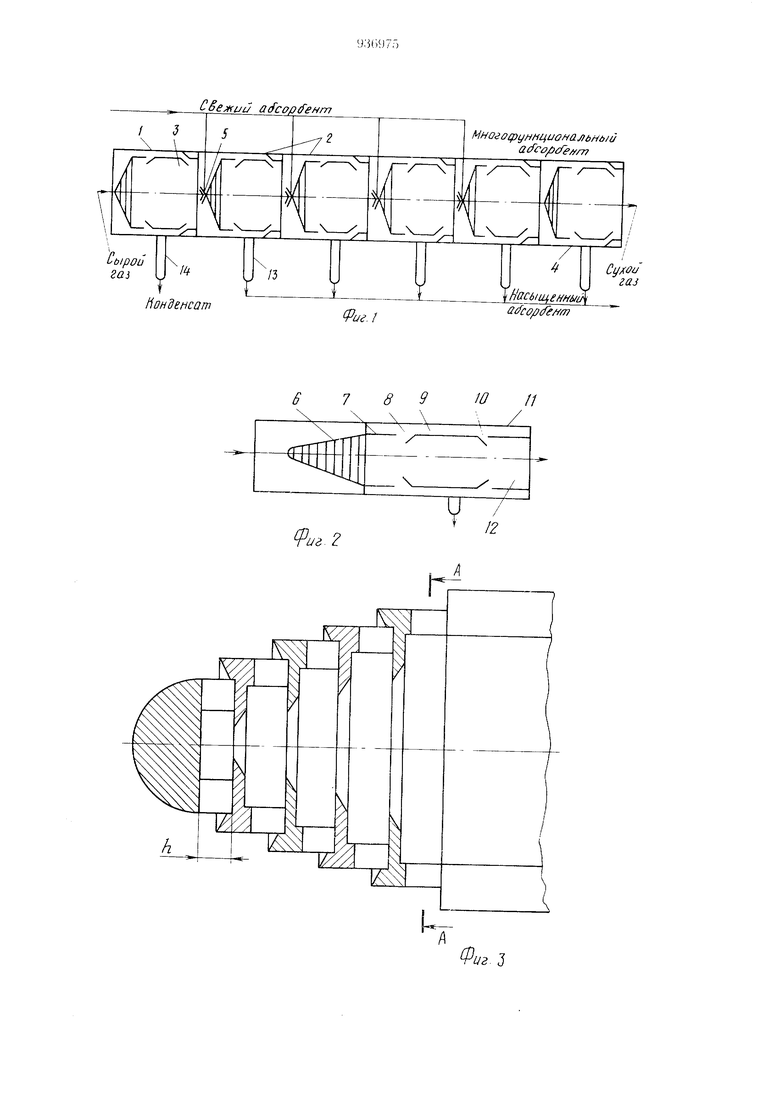

кaзai;иaя ne.ib дое1 Н1ается тем, что и абсорбере го1)нзон -а:и,ного тнна, вк.мочаюHiCM нп.1нн;1)1 чес:кий корну с, ceiiapauiiOHnbic | контактные ступени с i)(j|Hyiu aMH для подач - абсорбента, сост()ян1не из завихрите ля, ци/индрического иаг)убка, соединенио;о с инм, камеры для сбора жидкости, и ни.1 ; дрическу() каме()у для В1 1вода аза, зави.чрлп с,1Ь иыпо.шеп в виде собр;-л1Н1)1х в vceчгч1 ;ый конус ко.лен с 1аигенпиальН;,1М11 IHC,1ямп с соотнсинеинем Hiii)Hfibi ще.лн п ее linKOTc, laiiiibiM 0,Ь i.O, 11 выеслы Hte.iH ее длиие, равн1,1Й 0,1 1,0, и)и -Пом общая и:н,чиа;г1.- щелей paisna 0,8 1,0 п.юшади сеченпя ци,:|иидр1 чсч-кого натрубка.

Причем в ни.тинд()пческом натрубке B|)|ио.1иен| | ко/||,невые н1,е-И1 Д.1Я вьн«)да жидкоети. а конен его вынолиен is виде coj-i.ia д.1я эжекти)уюикмо 1;1за, расно,1оженно о еоосно с нилинд)ическоГ| камерой д:1я BI IBOда .

При этом )асстоя(Н1е .у пкмя.ми д,пя выв(1Да .жидкоч ти и га.за ,io равно 0.5 2 Д| аметра шынндруического i:a грубка.

;ЧЛЯ создании уСТОЙЧИИ01() Зр;: ,-ЛЬного движения, без увел; чения coiipoinii.ie1Н1Я аннарата, завихрнте.н с обран из |(1леи. е таи1ен1и;а;1ьпыми Н1е/1и н oiij)t4U -ieinHni i eoMei 1ИИ, что позволяег разбит., ноток на отдел1Л ые узкие ет|)- i ввес в р -;тел етрого ,нальио. .MeiTra,.M 1утем )Ч-та1 ов, (),,е reo.v.eTj i4ecKHe размерь и-лей |днир.ч;1 а, высота h, длнна .6) , - ОМОО --- 0,5:1,0.

Че целей i одном ксхтьне, 1ем равномернее раеиределс ние 1отока jo ii.eлям. Учнт,вая, что увеличение количества инлей )ннона;1ьпо увеличенню труд осги их изготовления найдено, что оптима; 1,).м количество.м яв.ляется 14-16 ш,елей.

11ро()иль та)ен 1иа;1ьных щелей онреде, касале.лыюй, нроведенной к внутренней окружносли ко.льца. Общее еечение веех .елей завнхриле.ля но отнощению к лои1ади цилиндрического палрубка 1 еобход 1.1о сохранить в нреде.лах 0,8 - 1,0. Завнхрилсль можел выполнен нель ым из плаетмассы. Ьсли завихритель выио, из отде.льных .ме аллических колец, то () с()ед)1 яются между собой на сварке

.

Ijo нотоке всегда сущест ует ., )еокого дав.ления на пе)иферии и зо)а и:)К{)о д,авления в 1.ентре потока. .Ча счет разпослл-1 давле 1ий образуется обрат {ый вих)., к ггорь Й возврангает капли

())ва)ной жндкости е периферии н пент)а:п, . ()образная форма .1я 1-1скл очает эффект обратного И1хря.

Ко.лнч;стио.1 в завихрптеле .мож(. pt4v.()() скорость в щелях завихрите.ля |)и )аз,илч)ой 1роизводительности а1 1арала:

горич 1 Й жидкости, т. е. унос уже отсс :арирова 1ной Ж - дкост 1:, зависит от cKopocTii газа и то.) жидкостной нленQ ки. lij) увеличении ио жидкости ( случае осугнки аза с большим влагосодержа Н1ем1 а,ленки возрастает и унос )и 31)ачении скоpi) ia.ni. Лл1Я , ее толщины 1е(к )(; ,) скорость ее дв 1жения.

.им o6|)a.i(, Н|1едла1ае.мый завихри 4 ii, соцелании с для эжекции час ra:u)B.u(; потока Г озволяет, не создавая бо,л1, ео 1ротив:1ения, увеличить 1|)оизводнтел1 ноеть а П арата нри больншх io жидкости.

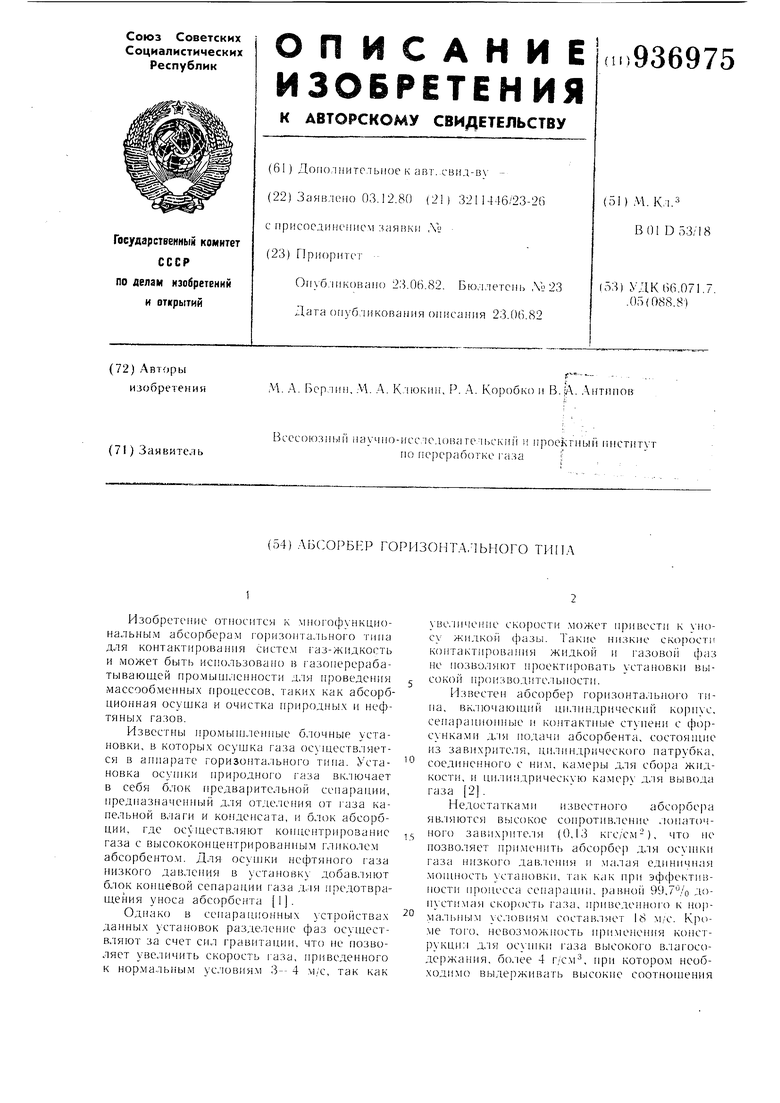

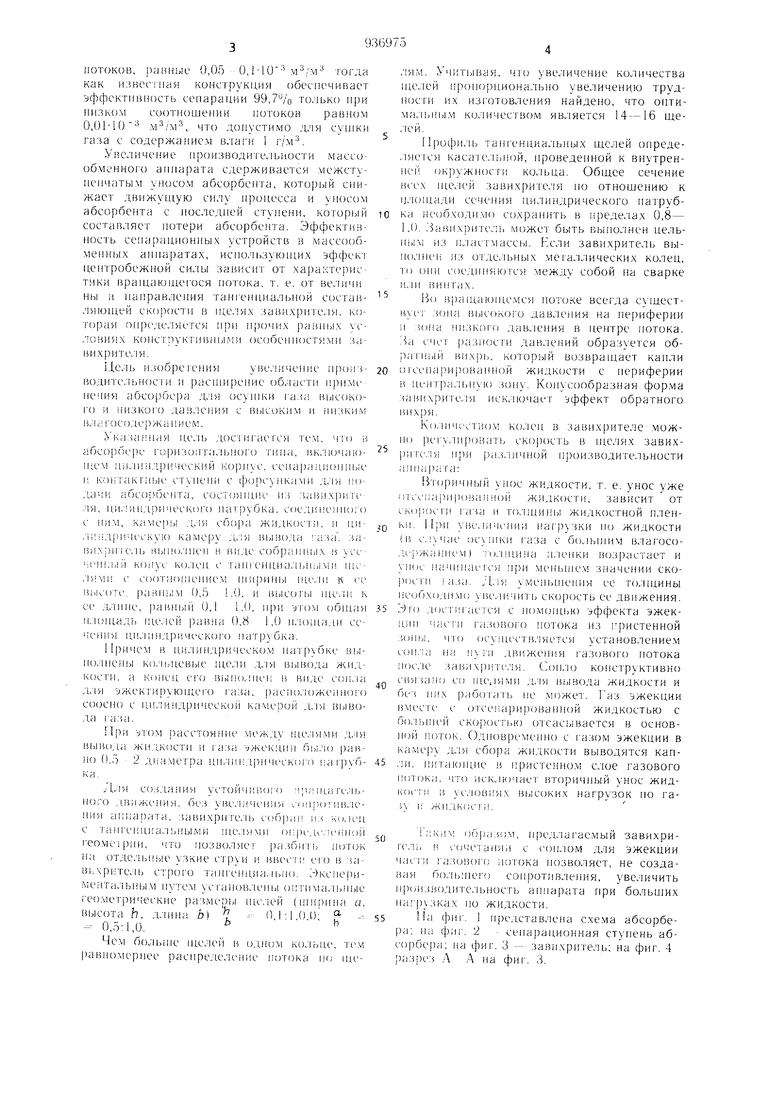

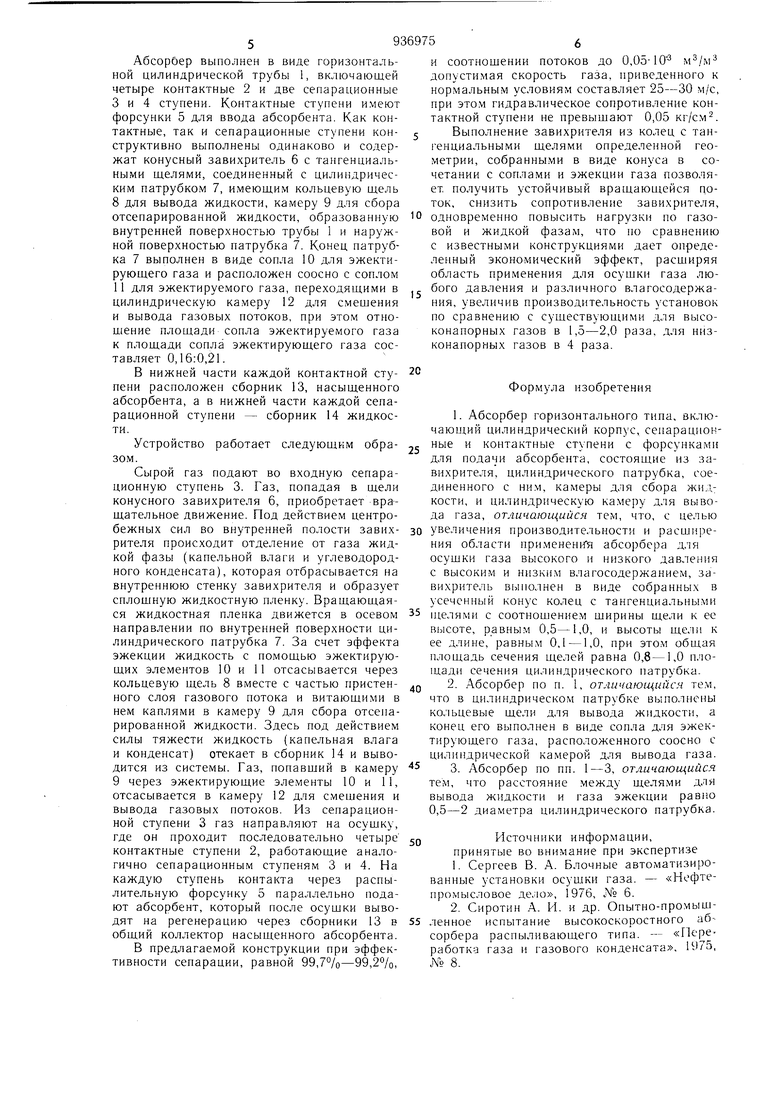

5 Па фнг. 1 представлена схема абсорбе|)а: на фи1 2 - сеиарапионная ступень абсорбера; на фиг. 3 -- завихритель; на фиг. 4 разрез А А на фиг. 3. 593 Абсорбер выполнен в виде горизонтальной цилиндрической трубы 1, включающей четыре контактные 2 и две сепарационные 3 и 4 ступени. Контактные ступени имеют форсунки 5 для ввода абсорбента. Как контактные, так и сепарационные ступени конструктивно выполнены одинаково и содержат конусный завихритель б с тангенциальными щелями, соединенный с цилиндрическим патрубком 7, имеющим кольцевую щель 8для вывода жидкости, камеру 9 для сбора отсепарированной жидкости, образованную внутренней поверхностью трубы 1 и наружной поверхностью патрубка 7. Конец патрубка 7 выполнен в виде сопла 10 для эжектирующего газа и расположен соосно с соплом 11 для эжектируемого газа, переходящими в цилиндрическую ка.меру 12 для смещения и вывода газовых потоков, при этом отношение площади сопла эжектируемого газа к площади сопла эжектирующего газа составляет 0,16:0,21. В нижней части каждой контактной ступени расположен сборник 13, насыщенного абсорбента, а в нижней части каждой сепарационной ступени - сборник 14 жидкости. Устройство работает следующим образом. Сырой газ подают во входную сепарационную ступень 3. Газ, попадая в щели конусного завихрителя 6, приобретает вращательное движение. Под действием центробежных сил во внутренней полости завихрителя происходит отделение от газа жидкой фазы (капельной влаги и углеводородного конденсата), которая отбрасывается на внутреннюю стенку завихрителя и образует сплошную жидкостную пленку. Вращающаяся жидкостная пленка движется в осевом направлении по внутренней поверхности цилиндрического патрубка 7. За счет эффекта эжекции жидкость с помощью эжектирующих элементов 10 и 11 отсасывается через кольцевую щель 8 вместе с частью пристенного слоя газового потока и витающими в нем каплями в камеру 9 для сбора отсепарированной жидкости. Здесь под действием силы тяжести жидкость (капельная влага и конденсат) отекает в сборник 14 и выводится из системы. Газ, попавший в камеру 9через эжектирующие элементы 10 и 11, отсасывается в камеру 12 для смешения и вывода газовых потоков. Из сепарационной ступени 3 газ направляют на осушку, где он проходит последовательно четыре контактные ступени 2, работающие аналогично сепарационным ступеням 3 и 4. На каждую ступень контакта через распылительную форсунку 5 параллельно подают абсорбент, который после осущки выводят на регенерацию через сборники 13 в общий коллектор насыщенного абсорбента. В предлагаемой конструкции при эффективности сепарации, равной 99,7%-99,2%, 5 и соотнощении потоков до 0,05-10 допустимая скорость газа, приведенного к нормальным условиям составляет 25-30 м/с, при это.м гидравлическое сопротивление контактной ступени не превыщают 0,05 кг/см2. Выполнение завихрителя из колец с тангенциальными щелями определенной геометрии, собранны.ми в виде конуса в сочетании с соплами и эжекции газа позволяет получить устойчивый вращающейся цоток, снизить сопротивление завихрителя, повысить нагрузки по газоодновременновой и жидкой фазам, что по сравнению с известными конструкциями дает определенный экономический эффект, расщиряя область применения для осущки газа любого давления и различного влагосодержания, увеличив производительность установок по сравнению с существующими для высоконапорных газов в 1,5-2,0 раза, для низконапорных газов в 4 раза. Формула изобретения 1. Абсорбер горизонтального типа, включающ.ий цилиндрический корпус, сепарационные и контактные ступени с форсунками для подачи абсорбента, состоящие из завихрителя, цилиндрического патрубка, соединенного с ни.м, камеры для сбора жид: кости, и цилиндрическую камеру для вывода газа, отличающийся тем, что, с целью увеличения производительности и pacnjiipeния области при.менения абсорбера д.1я осущки газа высокого и низкого давления с высоки.м и низким влагосодержанием, завихритель выполнен в виде собранных в усеченный конус колец с тангенциальными щелями с соотношением щирины щели к ее высоте, равным 0,5-1,0, и высоты щели к ее длине, равным 0,1-1,0, при это.м общая площадь сечения щелей равна 0,8-1,0 пло1цади сечения цилиндрического патрубка. 2. Абсорбер по п. 1, отличающийся те.м, что в цилиндрическом патрубке выполнены кольцевые щели для вывода жидкости, а конец его выполнен в виде сопла для эжектирующего газа, расположенного соосно с цилиндрической камерой для вывода газа. 3. Абсорбер по пп. I-3, отличающийся тем, что расстояние между щелями для вывода жидкости и газа эжекции равно 0,5-2 диаметра цилиндрического патрубка. Источники информации, принятые во внимание при экспертизе 1.Сергеев В. А. Блочные автоматизированные установки осущки газа. - «Нефтепромысловое дело, 1976, № 6. 2.Сиротин А. И. и др. Опытно-промышленное испытание высокоскоростного абсорбера распыливающего типа. - «Переработка газа и газового конденсата, № 8.

I J

v«

/3

Г

Понденсат

6 7

MHoeo(pyfiHHuoHu i Hi)/u асГса/)сГеА/т7

Си/ои газ

Hacbi ьценш }

aJcop(

9W //

Л

/

V

/.

9иг-2

12

Фиг.

ФигЛ

Авторы

Даты

1982-06-23—Публикация

1980-12-03—Подача