Изобретение касается производства строительных материалов, в частности производства строительных конструкций типа армированных стоек, блоков для замены стальной арматуры стеклобазальтовыми стержнями.

Известно устройство для изготовления стеклопластиковой арматуры содержащее шпулярник со стеклонитями камеру удаления влаги, пропиточную ванну, узел отжима связующего, камеры отверждения, узел отбора изделия, несколько формующих обогреваемых фильер, после каждой из которых установлены камеры вакуумирования [1]

Известна поточная линия для производства длинномерных изделий из композиционного материала преимущественно стеклобазальтовой арматуры, содержащая последовательно установленные шпулярник средства нагрева, нанесения связующего, узел формования, механизм протяжки гусеничного типа с приводом изменения положения гусениц относительно друг друга и механизм мерной резки с дисковым ножом, смонтированный на платформе с возможностью перемещения в продольном и поперечном направлениях [2]

В известной установке механизм мерной резки осуществляет транспортирование отрезанного стержня в зону их отбора, а механизм протяжки имеет средства синхронного перемещения гусениц с траками относительно друг друга.

В поточной линии для производства длинномерных изделий из композиционного материала, преимущественно стеклобазальтовой арматуры, содержащей последовательно установленные шпулярник, средства нагрева, нанесения связующего, узел формования, механизм протяжки гусеничного типа с приводом изменения положения гусениц относительно друг друга и механизм мерной резки с дисковым ножом, смонтированный на платформе с возможностью перемещения в продольном и поперечном направлениях, согласно изобретению механизм мерной резки снабжен опрокидывающимся лотком с приводом его перемещения и прижимом изделия, установленным на поворотном рычаге и подпружиненным относительно ножа.

Кроме того, механизм протяжки снабжен приводом синхронного перемещения гусениц, выполненным в виде двух переброшенных через блоки цепей, на ветвях которых закреплены траверсы, несущие гусеницы, и силового цилиндра, установленного на нижней траверсе.

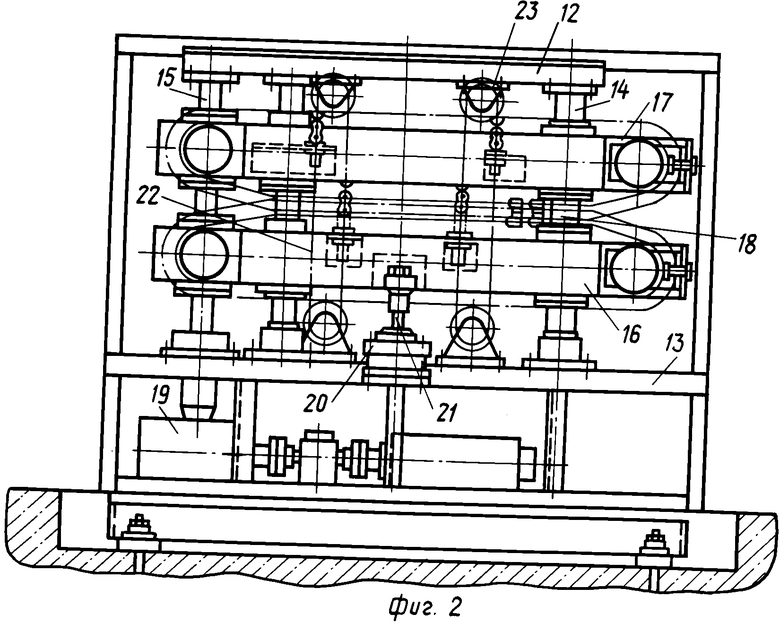

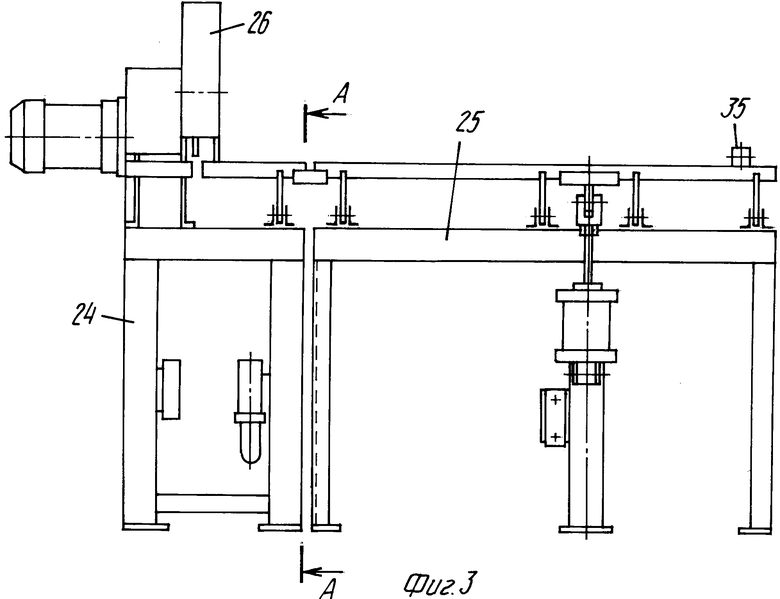

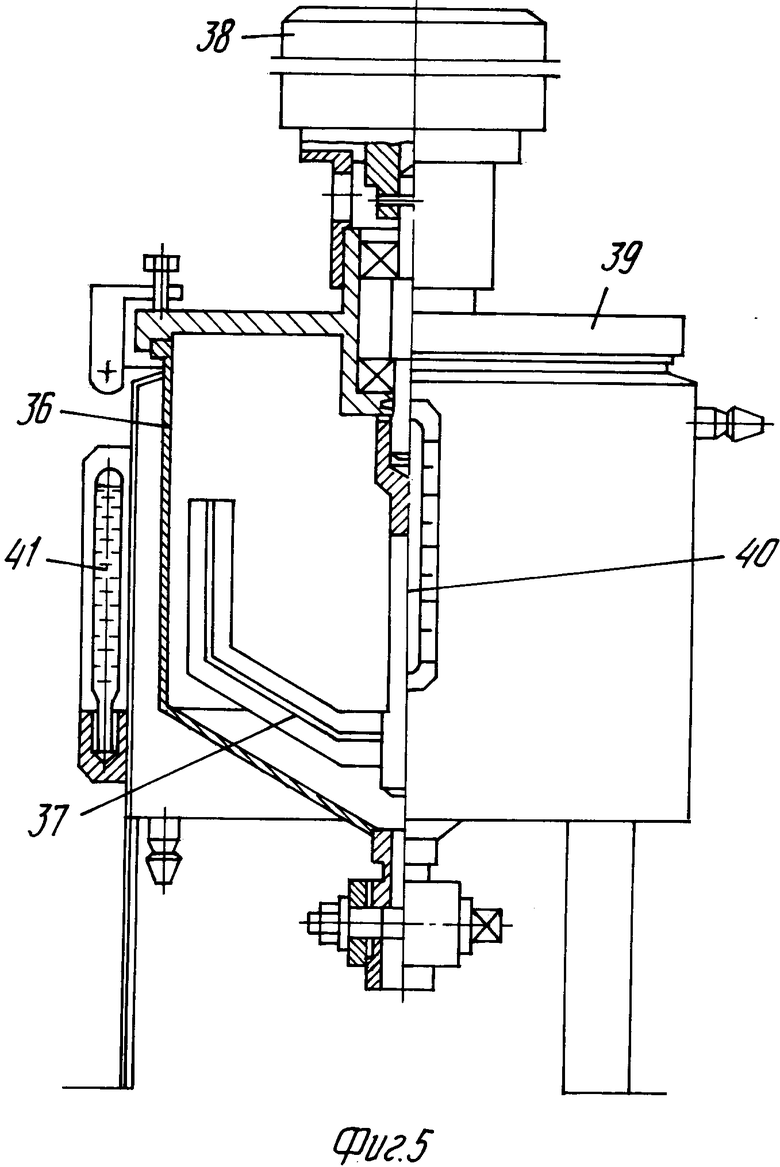

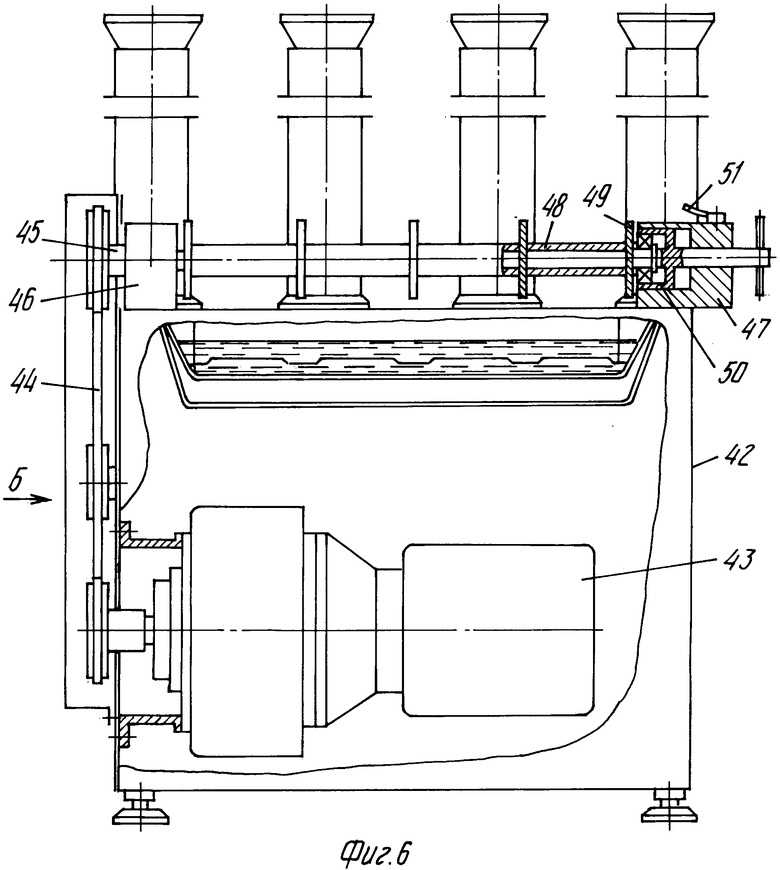

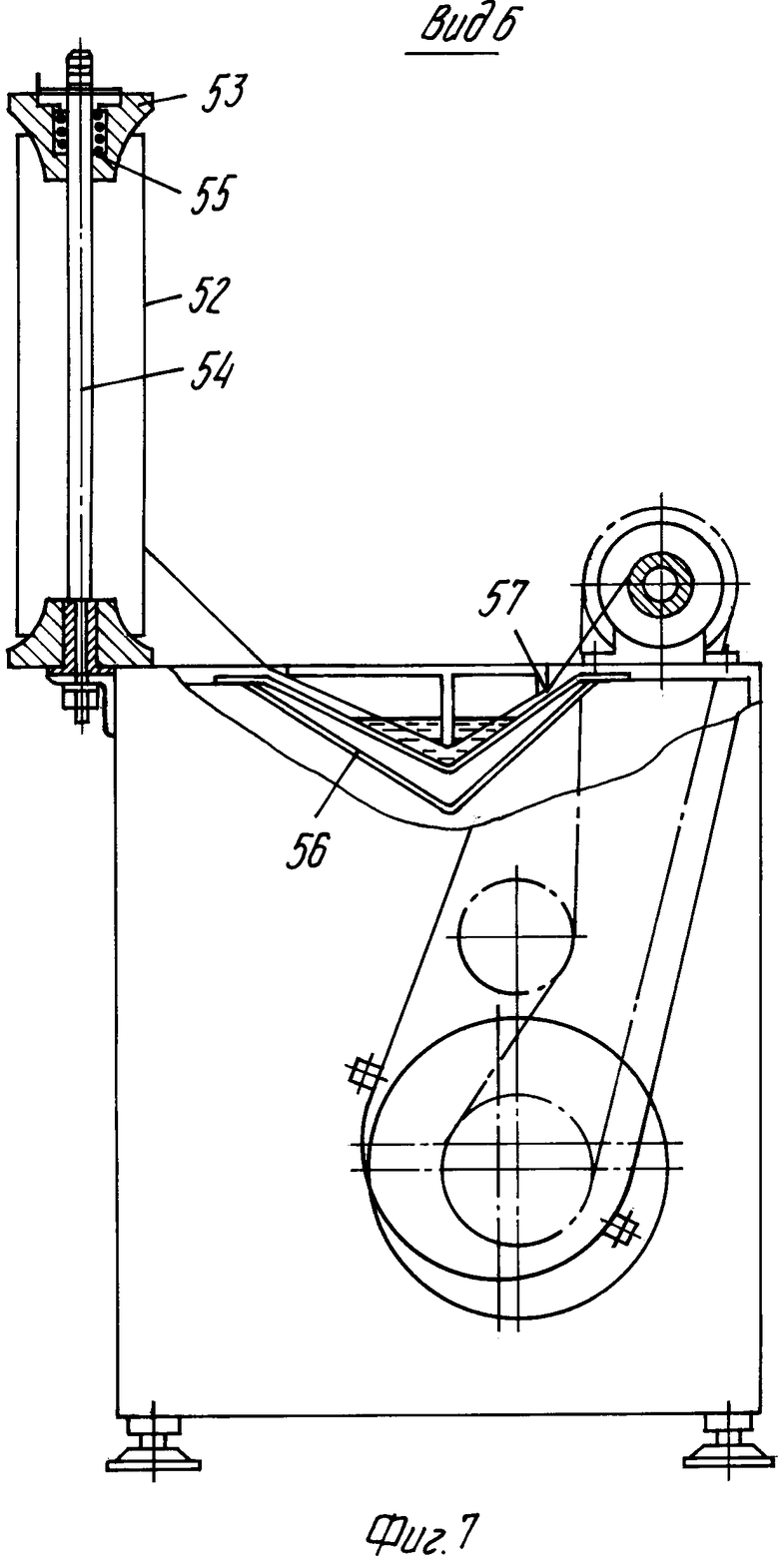

На фиг.1 показана поточная линия производства стеклобазальтовой арматуры; на фиг. 2 тянущий механизм; на фиг.3 устройство мерной резки; на фиг.4 сечение А-А на фиг.3; на фиг.5 пост приготовления связующего; на фиг.6 пост пропитки стеклонити; на фиг.7 вид по стрелке Б на фиг.6.

Поточная линия содержит шпулярник 1, камеру удаления влаги 2, пост пропитки 3, камеру удавления летучих компонентов 4, пост формования и обмотки 5, камеру полимеризации 6, сдвоенный тянущий механизм 7, устройство мерной резки 8, вытяжной шкаф 9, в котором установлены пост приготовления связующего 10 и пропитки стеклобазальтовой нити 11 для обмотки.

Тянущий механизм 7 состоит из неподвижной траверсы 12 и рамы 13 соединенных посредством колонн 14, которые с приводным валом 15 являются направляющими для подвижных нижней 16 и верхней 17 траверс, на которых смонтированы гусеницы с траками 18. Привод 19 выполнен в виде регулируемого по скорости в зависимости от диаметра стержня электродвигателя, цилиндрического и червячного редукторов, соединенного муфтой с вертикальным валом, вращение которого через конические редукторы передается к гусеницам с траками 18.

Мембранный пневмоцилиндр 20 установлен на раме 13, а шток 21 прикреплен к нижней траверсе 16. Цепи 22 со звездочками 23 с прикрепленными к их противоположным ветвям нижней 16 и верхней 17 траверсами образуют механизм синхронного сближения и зажима гусеницами с траками 18 изделия стеклобазальтового стержня.

Устройство мерной резки представляет собой две рамы 24 и 25, на которых установлены механизм резки 26 и сбрасыватель 27 в виде опрокидывающего лотка с приводом от пневмоцилиндра 28. Механизм резки состоит из электропривода 29, ременной передачи 30, дискового ножа 31, закрепленных на качающейся подвижной платформе 32. Качание платформы 32 осуществляет пневмоцилиндр 33, при рабочем ходе которого качающаяся платформа 32 с помощью прижима 34 сцепляется с разрезаемым стержнем, а дисковой нож 31 и стержень перемещаются с одной скоростью в осевом направлении. Для настройки на заданную длину отрезки стержня имеется передвижной конечный выключатель 35.

Пост приготовления связующего 10 выполнен в виде обогреваемого бачка 36, внутри которого размещена мешалка 37, приводимая во вращение пневмоприводом 38, смонтированным на крышке 39, легко снимаемой за счет применения откидных струбцин. Для контроля уровня составляющими компонентами установлено мерное стекло 40, а для контроля температуры в гнездо рубашки термометр 41.

Пост пропитки стеклобазальтовой нити 11 выполнен в виде стола 42, внутри которого находится мотор-вариатор 43, прикрепленный к боковой стенке стола и передающий вращение посредством ременной передачи 44 валу 45, закрепленному в неподвижной опоре 46 и регулируемом корпусе 47. Катушки 48 собираются на валу с разделительными шайбами 49 и поджимаются штоком 50, который фиксируется рукояткой 51.

Шпули 52 со стеклобазальтовой нитью закрепляются в конусах 53 на осях 54 и поджимаются к нижним конусам пружиной 55. Нити разматываются со шпуль и, проходя через ванну 56, закрытую крышкой, пропитываются раствором, излишки которого удаляются с помощью уголка 57.

Поточная линия для производства длинномерных изделий работает следующим образом.

Стеклобазальтовые нити со шпуль 52, установленных на шпулярнике 1, поступают в камеру удаления влаги 2, где путем нагрева осуществляется их непрерывная сушка. Далее нити поступают в пост пропитки 3, представляющий собой ванночку с пропиточным составом предназначенный для нанесения полимеризуемой композиции на волокна.

Из поста пропитки 3 нити поступают в камеру удаления летучих компонентов 4 для удаления летучих компонентов пропиточного связующего путем нагрева протягиваемых через нее нитей. Из камеры удаления летучих компонентов 4 нити проходят через пост формования и обмотки 5, где нитям придается форма круглого стержня и производится оплетение его обмоточной нитью. В камере полимеризации 6 производится нагрев и при воздействии температуры в течение определенного времени происходит полимеризация стержня.

Перемещение стержня и нити вдоль линии осуществляется тянущим механизмом 7, на выходе из которого установлено устройство мерной резки 8, осуществляющее резку стержней на мерные заготовки арматуры. Обмоточная нить для поста формования и обмотки 5 готовится также в вытяжном шкафу 9 путем протягивания ее через ванну 56. Нить наматывается на катушки 48, которые затем передаются в обмотчик поста формования и обмотки 5.

После наладочных работ линия переводится в автоматический режим работы, осуществляемый системой управления

Использование: изобретение относится к машиностроению, а именно к производству строительных материалов. Сущность изобретения: в поточной линии последовательно установлены шпулярник, камера удаления влаги, пост пропитки, камера удаления летучих компонентов, пост формования и обмотки, камера полимеризации, система управления, тянущий механизм и устройство мерной резки. Тянущий механизм выполнен в виде двух сжимающих протягиваемый стержень гусениц, связанных одним приводом и расположенных на подвижных траверсах, закрепленных на концах цепи, переброшенной через неподвижный блок для синхронного сближения этих гусениц при перемещении одной из траверс посредством цилиндра. Устройство мерной резки состоит из двух рам, на которых установлены механизм резки и сбрасыватель в виде опрокидывающего лотка с приводом, при этом механизм резки снабжен дисковым ножом, закрепленным на качающейся подвижной платформе, которая сцепляется с изделием, перемещаемым с дисковым ножом в осевом направлении с одной скоростью. 1 з.п. ф-лы, 7 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для непрерывного изготовления труб из полимерного материала | 1980 |

|

SU925651A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1995-08-27—Публикация

1992-08-14—Подача