[0001] Изобретение относится к технологическим линиям для изготовления профильных изделий из композиционных материалов, применяемых для армирования обычных и предварительно напряженных строительных конструкций, и может быть использовано при изготовлении арматурных конструкционных материалов, альтернативных аналогичным металлическим.

[0002] Известен способ изготовления длинномерных профильных изделий из композиционных материалов и устройство для его осуществления (патент RU 2210501 С1, опубл. 20.08.2003 г.), включающий шпулярник, узел ориентирования армирующих волокон, камеру отжига, пропиточную ванну с отжимным устройством, камеру вакуумирования, узел формирования профиля изделия, камеру отверждения и протяжный механизм. Данный способ имеет недостатки. Линия не дает возможности наносить абразивное покрытие на изделие. Охлаждение изделий происходит на открытом воздушном пространстве, что не позволяет повысить скорость линии. Вследствие чего скорость линии ограничивается скоростью охлаждения изделий, а при повышении скорости изготовления возникает вероятность деформации изделий при прохождении их через протяжный механизм. Кроме того, данный способ и устройство для его осуществления предназначен исключительно для производства длинномерных изделий. Производство арматурных изделий различного геометрического исполнения, ориентированных в пространстве в разных плоскостях в данном случае невозможно.

[0003] Наиболее близким к предлагаемому изобретению является технологическая линия для изготовления армирующих стержней из композиционного материала (RU 136834 U1, Е04С 5/07, опублик. 20.01.2014 г.), включающую шпулярник, узел ориентирования и натяжения армирующих нитей, устройство для нагрева или отжига армирующих нитей, узел пропитки связующим, формообразующее устройство, обмотчик, узел нанесения абразива, полимеризационную камеру, тянущее и отрезное устройства. Данная технологическая линия схожа по технологии и конструкции с предлагаемой технологической линией, но не позволяет изготавливать арматурные изделия различного геометрического исполнения, ориентированных в пространстве в разных плоскостях.

Раскрытие изобретения:

[0004] Техническим результатом технического решения является создание высокопроизводительной поточной линии для непрерывного производства качественной композитной арматуры широкой номенклатуры диаметров (до диаметра ф38 мм), конструктивных и эксплуатационных исполнений, а так же непрерывного производства арматурных элементов различного геометрического исполнения, ориентированных в пространстве в разных плоскостях (кольцо, прямоугольник, квадрат, ломаные элементы, г-образные, п-образные и т.д.).

[0005] Технологическая линия включает в себя шпулярник, устройство раскладки и натяжения непрерывных армирующих волокон, пропиточно-формообразующий тракт, плавающий механизм нанесения абразивного покрытия, полимеризационный тракт и воздушный охладитель для длинномерных стержней, тянущее устройство без сменных оправок для длинномерных изделий, либо со сменными оправками для гнутых изделий, отрезное устройство и камеру окончательной полимеризации изделий с перемещающимися в ней загрузочными тележками.

[0006] Особенностью линии является возможность производить не только прямолинейную арматуру, но и вследствие быстрой переналадки, переустановки и замены нескольких узлов линии быстро перейти на изготовление гнутых изделий, то есть изделий, ориентированных в пространстве в разных плоскостях. Таким образом, можно сказать, что предлагаемая поточная линия является линией - трансформером. Кроме того, к отличительным особенностям линии можно отнести высокие характеристики изготавливаемых прямых и гнутых изделий, которые обеспечиваются особенностями конструкции и технологии линии. Прочность на растяжение в зависимости от диаметра изделий в диапазоне 1100 Мпа≤σ≤1400 Мпа. Модуль жесткости в зависимости от диаметра изделий в диапазоне 50 Мпа≤Е≤62 Мпа. Реализуемая плотность изделий ρ≥2180 кг/м3.

Краткое описание чертежей:

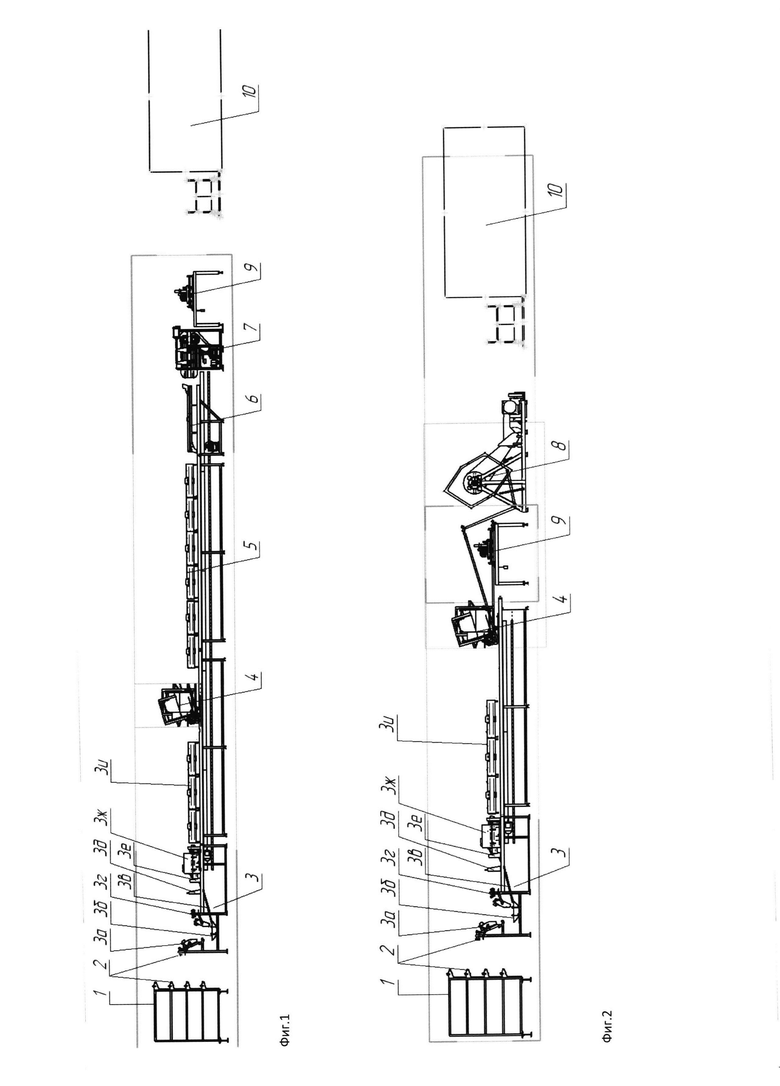

[0007] На Фиг. 1 изображена схема технологической линии, наладка №1 - изготовление длинномерных изделий.

[0008] На Фиг. 2 изображена схема технологической линии, наладка №2 - изготовление гнутых изделий.

Осуществление изобретения:

[0009] Технологическая линия содержит последовательно установленные:

[0010] 1. Шпулярник для размещения бобин с армирующими волокнами.

[0011] 2. Устройство раскладки и натяжения армирующих волокон, позволяющее равномерно распределить положение волокон, обеспечить равномерное прохождение через пропиточно-формообразующий тракт.

[0012] 3. Пропиточно-формообразующий тракт, который включает в себя нагреватель армирующих волокон (3а), подогреваемый пропиточный тракт (3б), подогреваемый лоток возврата связующего (3в), отжимные валы (3г), раскладочное кольцо (3д), подогреваемую формообразующую фильеру (3е), нитеукладчик (3ж), первый полимеризационный блок (3и) для предварительного нагрева стержня.

[0013] Пропиточный тракт линии, формообразующая фильера и подогреваемый лоток имеют равномерный подогрев связующего и максимальную точность поддержания температуры связующего за счет принудительной циркуляции теплоносителя и системы точного отслеживания температуры связующего. Раскладочное кольцо позволяет обеспечить равномерное распределение ровинга в стержне и плотность укладки элементарных волокон, обеспечивая тем самым максимальную плотность стержня и максимальное соотношение армирующего материала к связующему материалу. Формообразующая фильера и точность укладки кольцевой нити нитеукладчика обеспечивают точность геометрических параметров стержня.

[0014] Особенностью конструкции нитеукладчика является способность наносить кольцевую укладку на стержень с разной скоростью, разным шагом и разной силой утяжки без останова линии, что позволяет менять геометрию сечения изделия на разных его участках при непрерывном изготовлении. Достигается данная особенность благодаря встроенному специальному вентильному электроприводу, имеющему собственное программное обеспечение для его управления, которое коррелируется с общим программным управлением технологической линии.

[0015] Полимеризационный блок представляет собой камеры с установленными внутри лампами. За счет инфракрасного нагрева обеспечивает выдавливание излишков связующего на поверхность стержня, обеспечивая тем самым возможность использования данного связующего для подклеивания песка. Блок может состоять из одной, двух или трех камер.

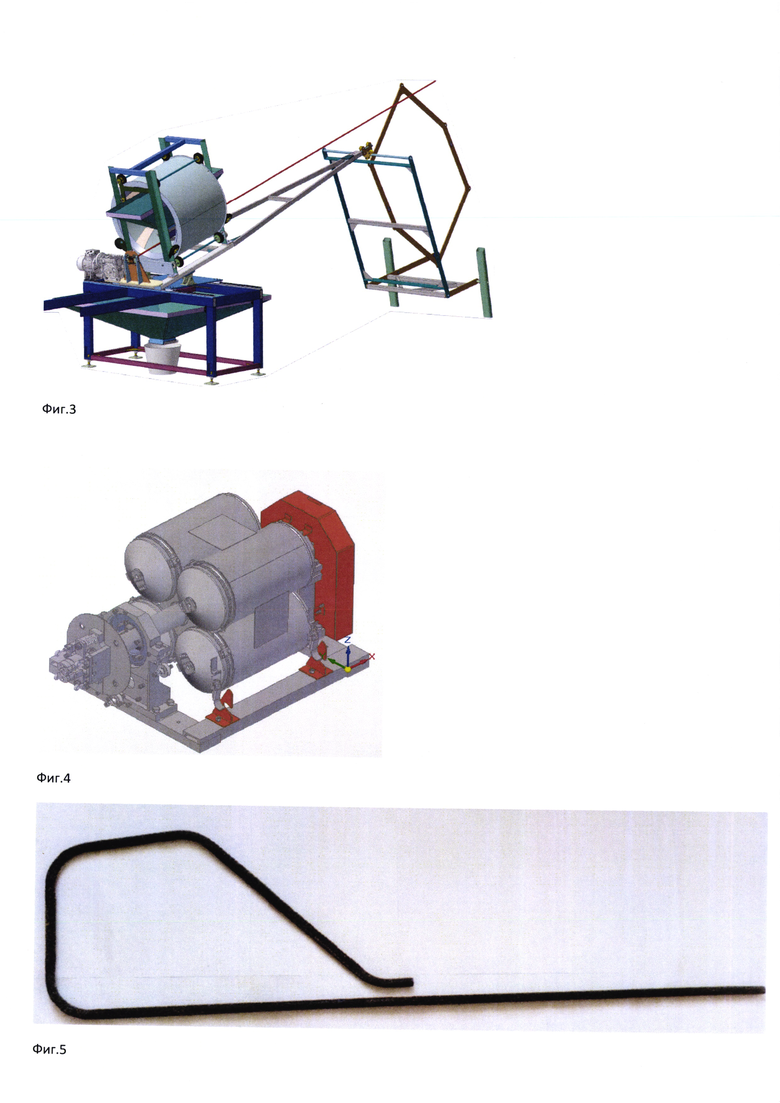

[0016] 4. Плавающий механизм нанесения абразивного покрытия (Фиг. 3)

[0017] Особенностью конструкции механизма является возможность передвигаться в трех координатных плоскостях. В случае, когда на линии изготавливаются длинномерные изделия, механизм остается статичным. При производстве изделий, ориентированных в разных плоскостях (гнутые изделия) механизм следует по направлению движения изделия (вверх, вниз, вправо, влево) в процессе его формирования. Тем самым не только равномерно наносит абразивное покрытие на изделия, но и направляет, и раскладывает стержень на оправке тянущего механизма.

[0018] 5. Второй полимеризационный блок.

[0019] Обеспечивает полимеризацию длинномерных изделий. В блоке может находится до 15 камер с лампами.

[0020] 6. Охладитель.

[0021] Используется в случае изготовления длинномерных изделий. Температура изделий после выхода из полимеризационного тракта линии может достигать более 150°С, и если не снизить температуру до 60°С, изделие деформируется в тянущем устройстве. Учитывая высокую скорость изготовления изделий (до 8 м/мин), быстрое охлаждение возможно достичь принудительным охлаждением. Охладитель воздушной средой обеспечивает высокую температуру стеклования.

[0022] 7. Тянущее устройство без сменных оправок.

[0023] Механизм находится в постоянном зацеплении с изделием и непрерывно перемещает его. Конструкция механизма обеспечивает необходимое тянущее усилие для преодоления сил трения, возникающих при движении армирующих волокон через пропиточно-формообразующий тракт. Кроме того, сила сжатия механизма такова, что внутренняя структура и геометрические параметры изделий не нарушаются на протяжении того времени, когда изделие находится в зацеплении с тянущим механизмом.

[0024] 8. Тянущее устройство со сменными оправками (Фиг. 4).

[0025] В механизм устанавливаются сменные оправки различных габаритов и конфигурации, формирующие необходимую геометрию гнутых изделий. Механизм находится в постоянном зацеплении со стержнем, закрепленным на оправке, непрерывно вращая оправки одновременно и тянет стержень, и формирует геометрию гнутых изделий.

[0026] 9. Отрезное устройство.

[0027] Обеспечивает отрезание изделия алмазосодержащими инструментами или их синтетическими заменителями. Может быть с подачей СОЖ.

[0028] 10. Камера окончательной полимеризации.

[0029] При изготовлении длинномерных изделий дополимеризовывает уже отвержденные изделия до высшей степени полимеризации для обеспечения высоких физико-механических свойств. При изготовлении гнутых изделий обеспечивает полимеризацию изделий непосредственно на сменных оправках. Камера представляет собой корпусную конструкцию из металлических профилей, обшитых сэндвич-панелями. Внутри камеры установлены рельсы, по ним передвигается тележка. На тележку укладываются длинномерные изделия, либо устанавливаются оправки с гнутыми изделиями. Нагрев камеры осуществляется благодаря смонтированным тэнам и вентиляторам, обеспечивающим равномерное движение горячего воздуха внутри камеры. Воздух внутри камеры должен быть прогрет до температуры 150°С.

[0030] Изготовление изделий на технологической линии при наладке №1 (для длинномерных изделий) осуществляется следующим образом:

[0031] Бобины с армирующим волокном устанавливаются на шпулярнике 1 в количестве, достаточном для необходимого диаметра изделия. Армирующие волокна проходят через устройство раскладки и натяжения 2. Пропиточно-формообразующий тракт 3 обеспечивает нагрев армирующих волокон, полную пропитку волокон, отжим и формирование нужной геометрической формы сечения изделия, при помощи нагревателя армирующих волокон, подогреваемого пропиточного тракта, подогреваемого лотка возврата связующего, отжимных валов, раскладочного кольца, подогреваемой формообразующей фильеры, нитеукладчика и первого полимеризационного блока для предварительного нагрева стержня. Далее изделие с сформированным профилем сечения проходит сквозь механизм нанесения абразивного покрытия 4, где наносится необходимый слой (в зависимости от диаметра изделия) абразива. В полимеризационном блоке 5 изделие отверждается. Охладитель 6 снижает температуру изделия. Протяжка изделия осуществляется тянущим устройством 7. После выхода из тянущего устройства происходит отрезание на заданные мерные отрезки отрезным устройством 9 и складирование готовых изделий на тележку камеры окончательной полимеризации 10. После накопления в тележке необходимого количества изделий, тележка закатывается внутрь камеры 10, далее включаются вентиляторы и тэны. Происходит процесс деполимеризации изделий. После окончания процесса дополимеризации тележка выкатывается, освобождается и вновь нагружается следующей партией длинномерных изделий.

[0032] Изготовление изделий на технологической линии при наладке №2 (для гнутых изделий) осуществляется следующим образом:

[0033] Бобины с армирующим волокном устанавливаются на шпулярнике 1 в количестве, достаточном для необходимого диаметра изделия. Армирующие волокна проходят через устройство раскладки и натяжения 2. Пропиточно-формообразующий тракт 3 обеспечивает нагрев армирующих волокон, полную пропитку волокон, отжим и формирование нужной геометрической формы сечения изделия, при помощи нагревателя армирующих волокон, подогреваемого пропиточного тракта, подогреваемого лотка возврата связующего, отжимных валов, раскладочного кольца, подогреваемой формообразующей фильеры, нитеукладчика и первого полимеризационного блока для предварительного нагрева стержня. Далее стержень с сформированным профилем сечения проходит сквозь плавающий механизм нанесения абразивного покрытия 4, который наносит необходимый слой (в зависимости от диаметра изделия) абразива, направляет и обеспечивает равномерную укладку стержня в канавки сменных оправок тянущего устройства 8. Тянущее устройство вращает закрепленные на нем оправки. Стержень в процессе работы укладывается в канавки оправки до тех пор, пока полностью не заполнит все канавки.

[0034] Поле этого происходит отрезание стержня отрезным устройством 9. На тянущее устройство 8 сразу устанавливается следующая оправка и процесс продолжается. Оправка с намотанными изделиями устанавливается на тележку камеры окончательной полимеризации 10, тележка закатывается внутрь камеры 10, далее включаются вентиляторы и тэны. Происходит процесс полимеризации изделий. После окончания процесса полимеризации тележка выкатывается, освобождается и вновь нагружается следующей оправкой с намотанными гнутыми изделиями. Заполимеризованные гнутые изделия снимаются с оправки.

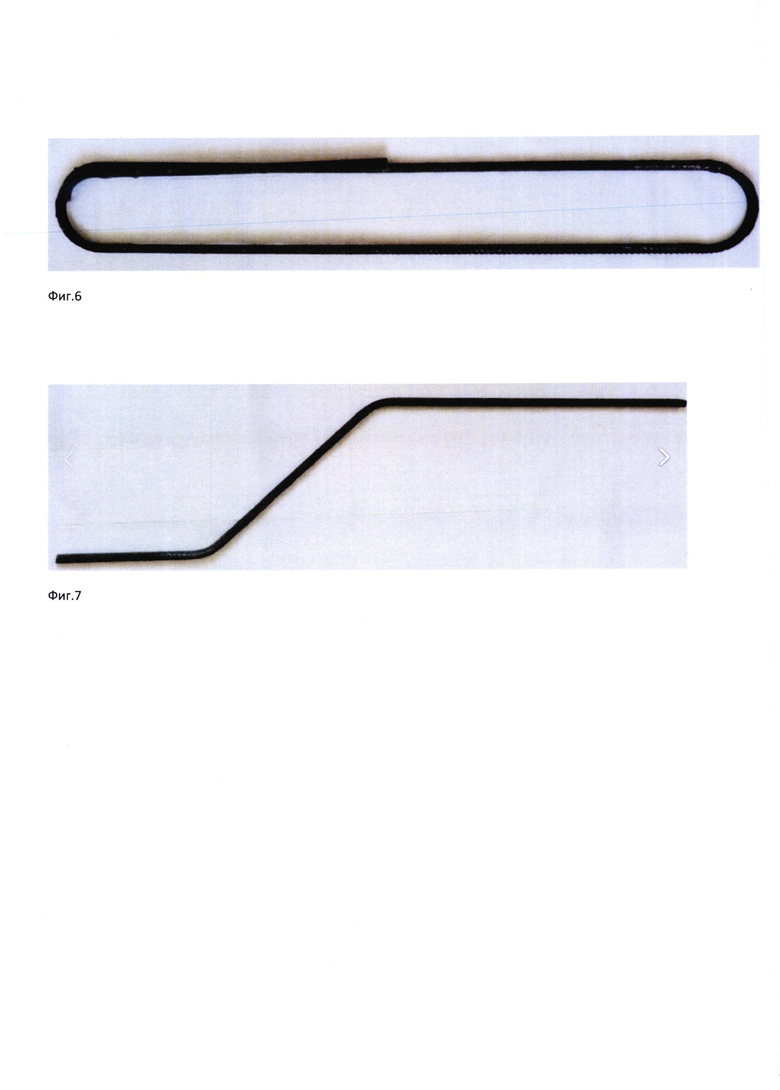

[0035] Примеры гнутых изделий, изготавливаемых на технологической линии при наладке №2.

[0036] Изделия сложного замкнутого контура типа флажок (Фиг. 5)

[0037] Изделия замкнутого профиля типа скоба (Фиг. 6)

[0038] Изделия типа лесенки (Фиг. 7)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2345889C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ СТЕРЖНЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2412813C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕРЖНЯ ПЕРЕМЕННОГО СЕЧЕНИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2318102C1 |

| СТЕРЖЕНЬ ДЛЯ АРМИРОВАНИЯ БЕТОННЫХ КОНСТРУКЦИЙ И УСТАНОВКА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2249085C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2005 |

|

RU2287646C1 |

| СТАНОК ДЛЯ ПРОИЗВОДСТВА ТРУБ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 2013 |

|

RU2542051C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2210501C1 |

| Гибкая связь для соединения несущего и облицовочного слоев различных материалов в многослойных ограждающих конструкциях | 2019 |

|

RU2726669C1 |

| Технологическая линия для изготовления композитной арматуры | 2022 |

|

RU2789909C1 |

| Пултрузионная установка для изготовления длинномерных осесимметричных изделий из полимерных композиционных материалов | 2022 |

|

RU2788167C1 |

Изобретение относится к технологическим линиям для изготовления профильных изделий из композиционных материалов, применяемых для армирования обычных и предварительно напряженных строительных конструкций, и может быть использовано при изготовлении арматурных конструкционных материалов. Технологическая линия для изготовления длинномерных арматурных изделий содержит последовательно расположенные и установленные шпулярник, устройство раскладки и натяжения непрерывных армирующих волокон, пропиточно-формообразующий тракт, механизм нанесения абразивного покрытия, полимеризационный блок и воздушный охладитель, тянущее устройство, отрезное устройство и камеру окончательной полимеризации изделий с перемещающимися в ней загрузочными тележками, причем пропиточно-формообразующий тракт включает нагреватель армирующих волокон, подогреваемый пропиточный тракт, подогреваемый лоток возврата связующего, отжимные валы, раскладочное кольцо, подогреваемую формообразующую фильеру, нитеукладчик с вентильным электроприводом и первый полимеризационный блок. Технологическая линия для изготовления гнутых арматурных изделий содержит последовательно расположенные и установленные шпулярник, устройство раскладки и натяжения непрерывных армирующих волокон, пропиточно-формообразующий тракт, плавающий механизм нанесения абразивного покрытия с опцией направления и раскладки стержня в канавки оправок, закрепленные на тянущем устройстве, тянущее устройство, вращающее закрепленные на нем оправки, отрезное устройство и камеру окончательной полимеризации изделий с перемещающимися в ней загрузочными тележками, причем пропиточно-формообразующий тракт включает нагреватель армирующих волокон, подогреваемый пропиточный тракт, подогреваемый лоток возврата связующего, отжимные валы, раскладочное кольцо, подогреваемую формообразующую фильеру, нитеукладчик с вентильным электроприводом и первый полимеризационный блок. 2 н.п. ф-лы, 7 ил.

1. Технологическая линия для изготовления изделий, характеризующаяся тем, что содержит последовательно расположенные и установленные шпулярник, устройство раскладки и натяжения непрерывных армирующих волокон, пропиточно-формообразующий тракт, механизм нанесения абразивного покрытия, полимеризационный блок и воздушный охладитель, тянущее устройство, отрезное устройство и камеру окончательной полимеризации изделий с перемещающимися в ней загрузочными тележками, причем пропиточно-формообразующий тракт включает нагреватель армирующих волокон, подогреваемый пропиточный тракт, подогреваемый лоток возврата связующего, отжимные валы, раскладочное кольцо, подогреваемую формообразующую фильеру, нитеукладчик с вентильным электроприводом и первый полимеризационный блок.

2. Технологическая линия для изготовления изделий, характеризующаяся тем, что содержит последовательно расположенные и установленные шпулярник, устройство раскладки и натяжения непрерывных армирующих волокон, пропиточно-формообразующий тракт, плавающий механизм нанесения абразивного покрытия с опцией направления и раскладки стержня в канавки оправок, закрепленные на тянущем устройстве, тянущее устройство, вращающее закрепленные на нем оправки, отрезное устройство и камеру окончательной полимеризации изделий с перемещающимися в ней загрузочными тележками, причем пропиточно-формообразующий тракт включает нагреватель армирующих волокон, подогреваемый пропиточный тракт, подогреваемый лоток возврата связующего, отжимные валы, раскладочное кольцо, подогреваемую формообразующую фильеру, нитеукладчик с вентильным электроприводом и первый полимеризационный блок.

| Электропаяльник | 1960 |

|

SU136834A1 |

| СИГНАЛИЗАЦИЯ ДЛЯ СКООРДИНИРОВАННОЙ МНОГОТОЧЕЧНОЙ ПЕРЕДАЧИ И ПРИЕМА (CoMP) | 2015 |

|

RU2653702C2 |

| DE 102016104071 A1, 07.09.2017 | |||

| FR 2878465 B1, 09.02.2007. | |||

Авторы

Даты

2020-12-14—Публикация

2019-12-16—Подача