(54) СИСТЕМА СМАЗКИ РАБОЧЕГО РОТОРА РОТОРНОЙ МАШИНЫ

1

Изобретение относится к машиностроению и может быть использовано в рабочих роторах для выполнения прессовых операций.

Известна система смазки рабочего ротора роторной машины, в которой на вертикальном валу размещены верхний и нижний барабаны с ползунами, несущими инструмент, содержащая емкость для принудительной смазки, устройства для подачи смазки с трубопроводом и каналы для подвода смазки к поверхностям трения 1.

Недостатками известной системы являются отсутствие избыточного давления в каналах для подвода смазки и отсутствие контроля за процессом смазки, что снижает долговечность ротора.

Отсутствие избыточного давления в каналах для подвода смазки приводит к недостаточной смазке отдельных трущихся пар, так как величина расхода смазки для каждой из указанных пар зависит от конкретной величины зазора между сопрягаемыми поверхностями, чистоты их обработки и наличия продуктов износа трущихся пар и продуктов распада смазки Вследствие этого наибольщий расход смазки будет в зазорах с наименьщим гидравлическим сопротивлением, поэтому отдельные трущиеся пары будут работать либо в условиях полусухого трения, либо в условиях сухого трения.

5Из-за отсутствия контроля за процессом

смазки не представляется возможным определить наличие последней на поверхностях трения известных роторов, что особенно важно в условиях эксплуатации прессовых ма10 щин, в которых зазоры между трущимися поверхностями, а также каналы для подвода смазки интенсивно засариваются продуктами износа и распада.

Недостатком известной системы является также то, что каналы для подвода смаз5 ки к соответствующим поверхностям трения сообщаются с одной, общей для них кольцевой полостью и представляют систему сообщающихся сосудов, что затрудняет контроль за прессом с.мазки и не допускает осуществить контроль отдельных смазочных позиций.

Недостаточная смазка отдельных трущихся поверхностей приводит к их перегреву и быстрому износу, особенно интенсивному в современных высокоскоростных роторах для штамповки металлических изделий.

Цель изобретения - повышение долговечности ротора путем надежности смазки и обеспечения ее подачи под давлением при постоянном контроле за количеством смазки в каждой паре трения.

Указанная цель достигается тем, что система смазки рабочего ротора роторной машины, в которой на вертикальном валу размешены верхний и нижний барабаны, в которых установлены ползуны, несущие инструмент, содержаш1ая систему принудительной смазки, включающую емкость для смазки, устройство для подачи смазки с трубопроводом и каналы для подвода смазки к поверхностям трения, снабжена распределительным диском с пазом, поочередно соединяющим каналы для смазки с трубопроводом устройства и, по меньшей мере, одним датчиком давления, установленным в системе принудительной смазки и гидравлически связанным с напорным пазом, а устройство для подачи смазки выполнено в виде, по крайней мере, двух порщневых цилиндров, смонтированных на нижнем барабане, и установленного на вертикальном валу наклонного диска.

Причем датчик давления установлен в пазу, в каждом канале для подачи смазки.

Нижний барабан размещен в емкости для смазки.

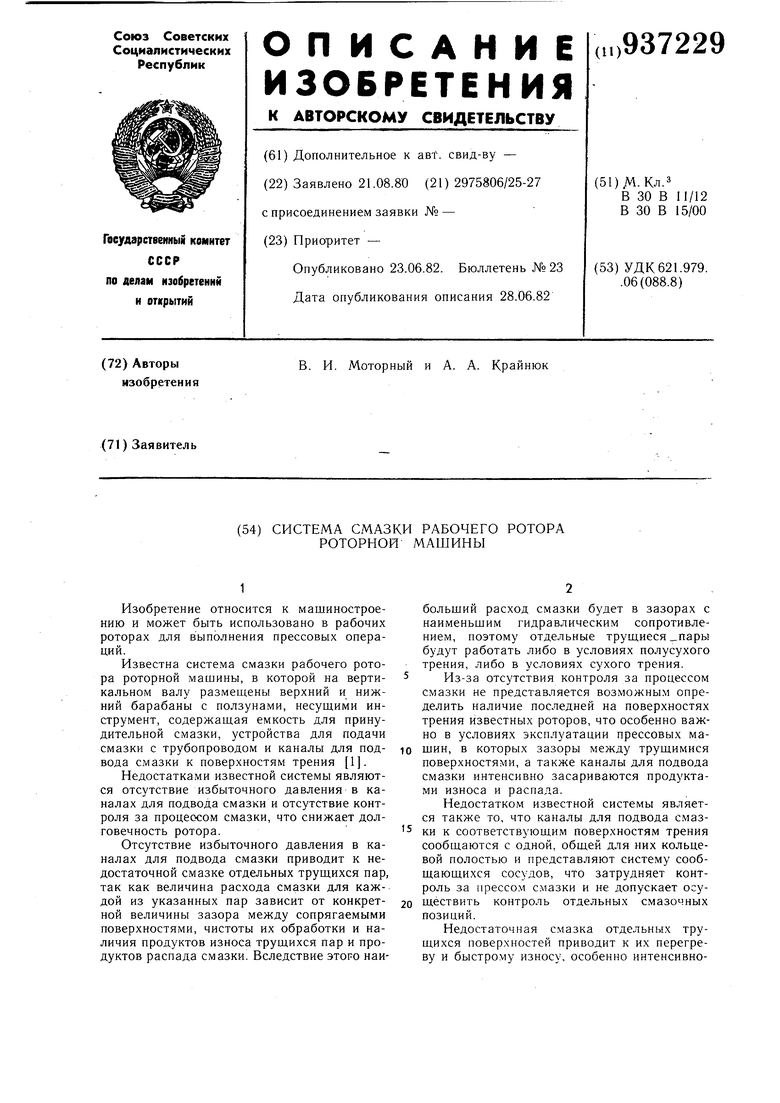

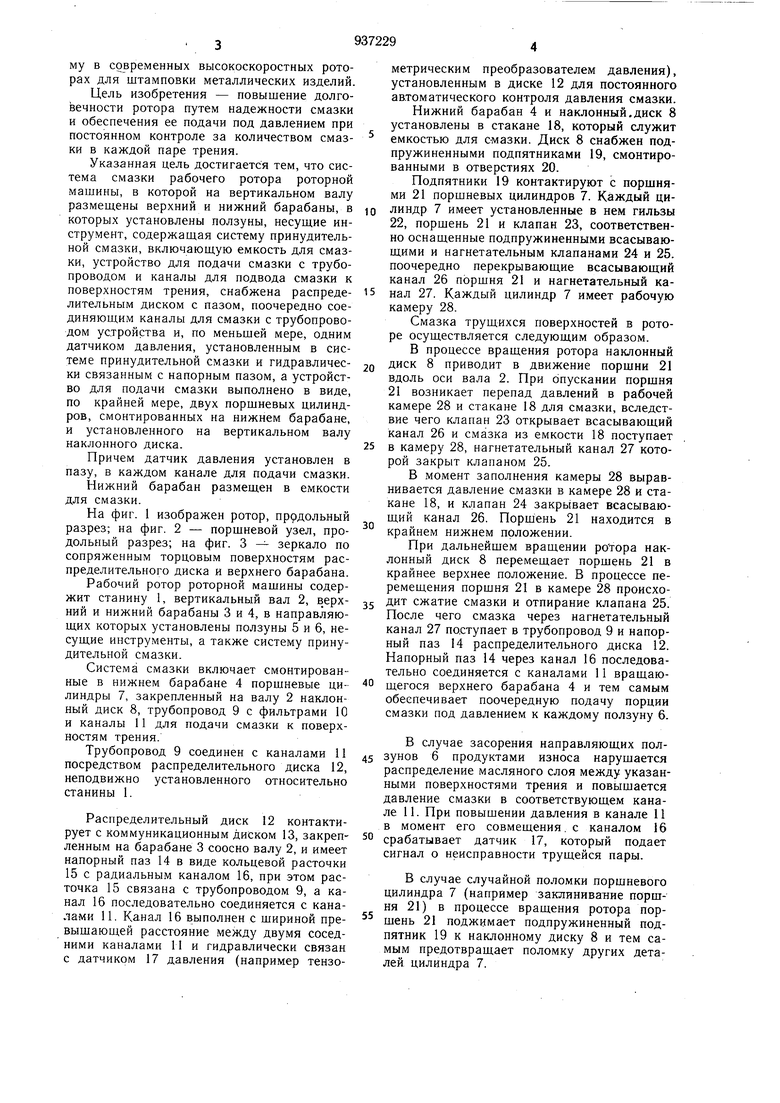

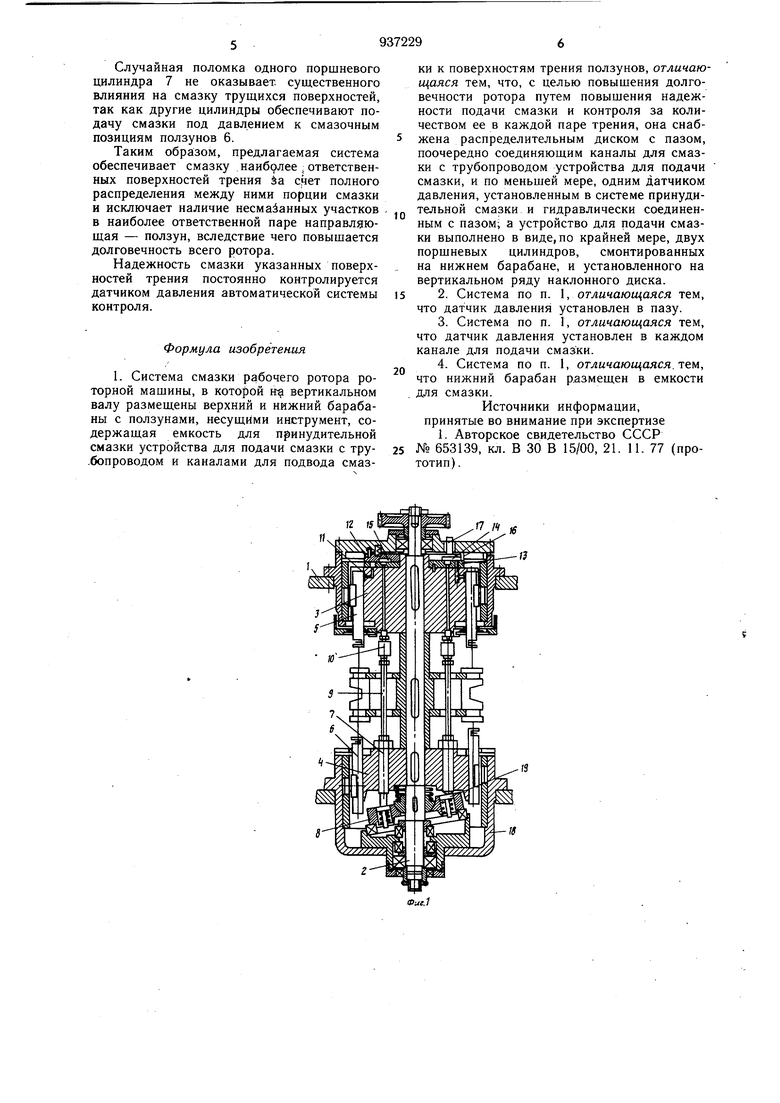

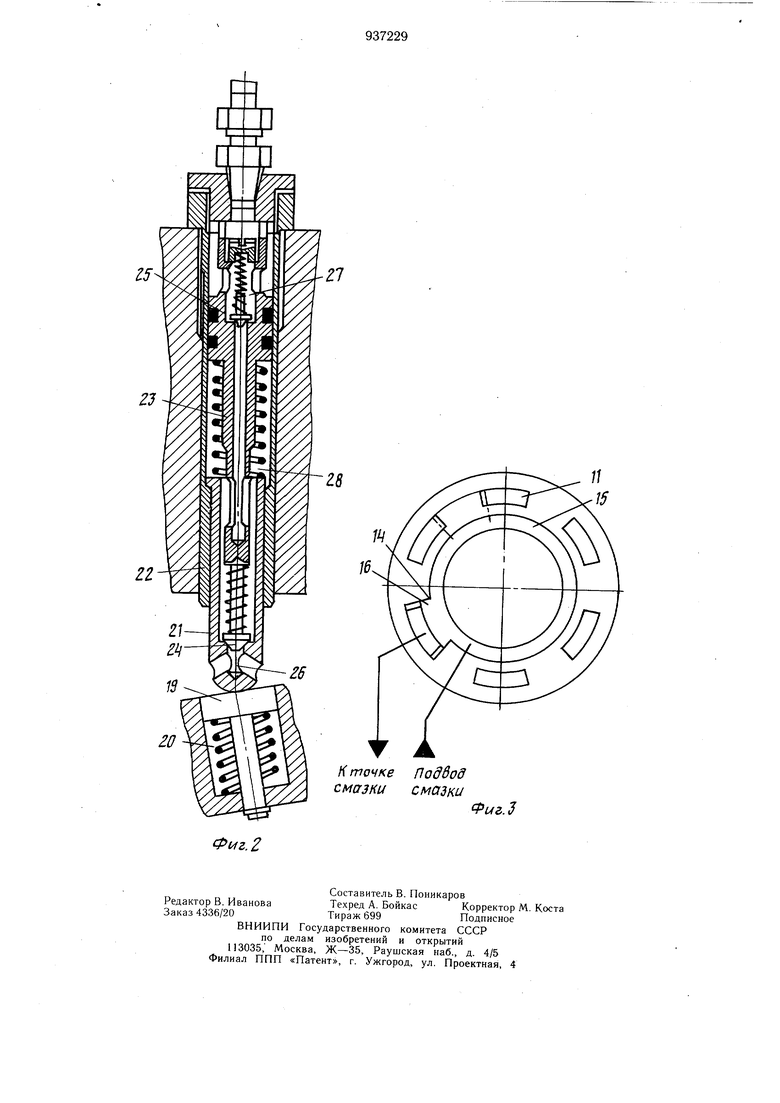

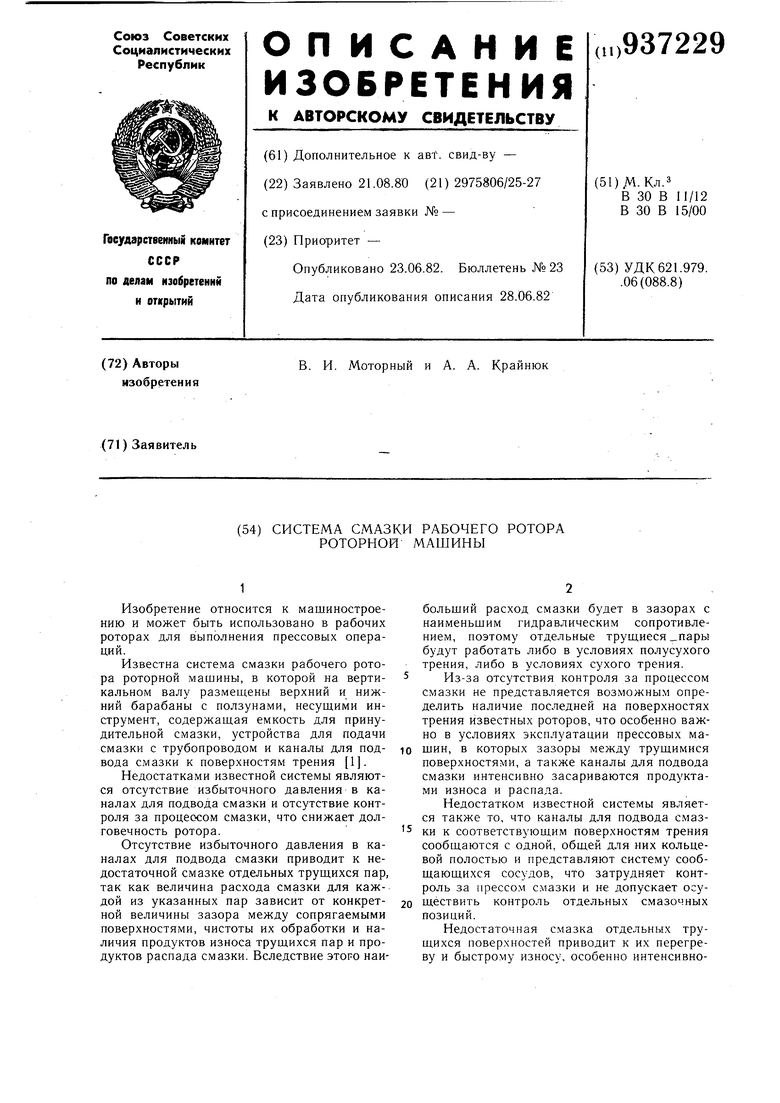

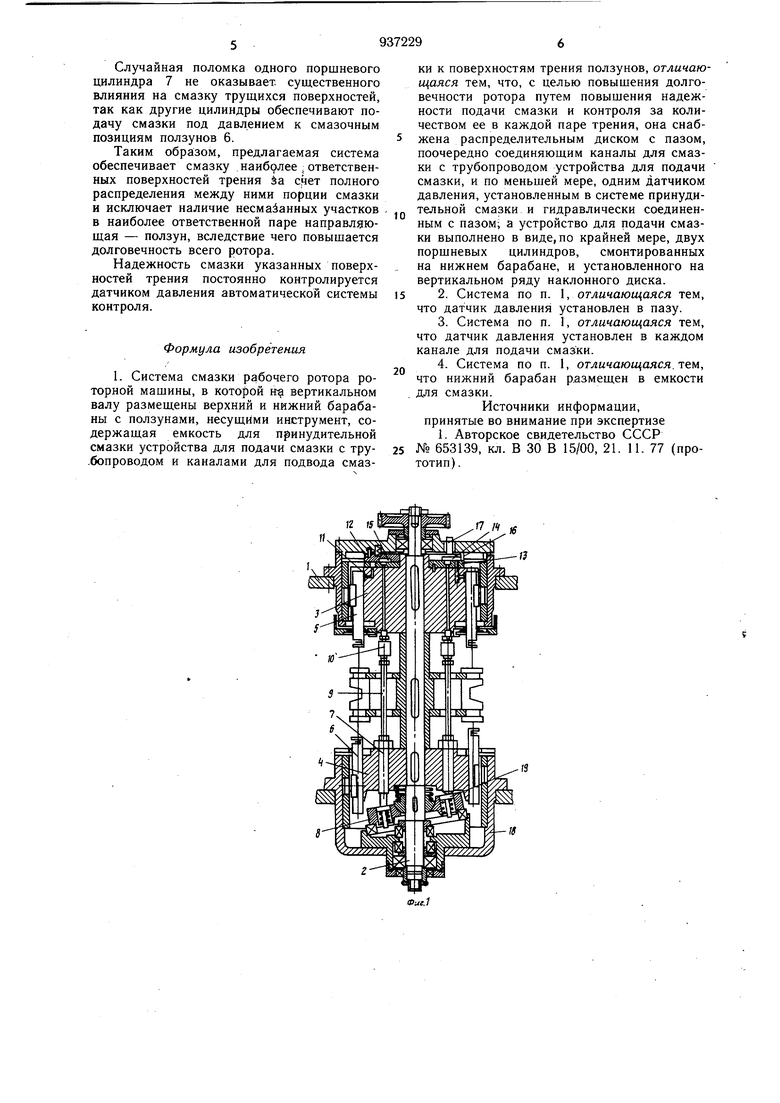

На фиг. 1 изображен ротор, пррдольный разрез; на фиг. 2 - порщневой узел, продольный разрез; на фиг. 3 - зеркало по сопряженным торцовым поверхностям распределительного диска и верхнего барабана.

Рабочий ротор роторной машины содержит станину 1, вертикальный вал 2, верхний и нижний барабаны 3 и 4, в направляющих которых установлены ползуны 5 и 6, несущие инструменты, а также систему принудительной смазки.

Система смазки включает смонтированные в нижнем барабане 4 поршневые цилиндры 7, закрепленный на валу 2 наклонный диск 8, трубопровод 9 с фильтрами 10 и каналы 11 для подачи смазки к поверхностям трения.

Трубопровод 9 соединен с каналами 11 посредством распределительного диска 12, неподвижно установленного относительно станины 1.

Распределительный диск 12 контактирует с коммуникационным диском 13, закрепленным на барабане 3 соосно валу 2, и имеет напорный паз 14 в виде кольцевой расточки 15 с радиальным каналом 16, при этом расточка 15 связана с трубопроводом 9, а канал 16 последовательно соединяется с каналами 11. Канал 16 выполнен с шириной превышающей расстояние между двумя соседними каналами II и гидравлически связан с датчиком 17 давления (например тензометрическим преобразователем давления), установленным в диске 12 для постоянного автоматического контроля давления смазки.

Нижний барабан 4 и наклонный.диск 8 установлены в стакане 18, который служит емкостью для смазки. Диск 8 снабжен подпружиненными подпятниками 19, смонтированными в отверстиях 20.

Подпятники 19 контактируют с поршнями 21 поршневых цилиндров 7. Каждый цилиндр 7 имеет установленные в нем гильзы 22, порщень 21 и клапан 23, соответственно оснащенные подпружиненными всасывающими и нагнетательным клапанами 24 и 25. поочередно перекрывающие всасывающий канал 26 поршня 21 и нагнетательный канал 27. Каждый цилиндр 7 имеет рабочую камеру 28.

Смазка трущихся поверхностей в роторе осуществляется следующим образом.

В процессе вращения ротора наклонный диск 8 приводит в движение поршни 21 вдоль оси вала 2. При опускании поршня 21 возникает перепад давлений в рабочей камере 28 и стакане 18 для смазки, вследствие чего клапан 23 открывает всасывающий канал 26 и смазка из емкости 18 поступает в камеру 28, нагнетательный канал 27 которой закрыт клапаном 25.

В момент заполнения камеры 28 выравнивается давление смазки в камере 28 и стакане 18, и клапан 24 закрывает всасывающий канал 26. Поршень 21 находится в крайнем нижнем положении.

При дальнейшем вращении ротора наклонный диск 8 перемещает поршень 21 в крайнее верхнее положение. В процессе перемещения поршня 21 в камере 28 происходит сжатие смазки и отпирание клапана 25. После чего смазка через нагнетательный канал 27 поступает в трубопровод 9 и напорный паз 14 распределительного диска 12. Напорный паз 14 через канал 16 последовательно соединяется с каналами 11 вращающегося верхнего барабана 4 и тем самым обеспечивает поочередную подачу порции смазки под давлением к каждому ползуну 6.

В случае засорения направляющих ползунов 6 продуктами износа нарушается распределение масляного слоя между указанными поверхностями трения и повышается давление смазки в соответствующем канале И. При повышении давления в канале 11 в момент его совмещения, с каналом 16 срабатывает датчик 17, который подает сигнал о неисправности трущейся пары.

В случае случайной поломки порщневого цилиндра 7 (например заклинивание поршня 21) в процессе вращения ротора поршень 21 поджимает подпружиненный подпятник 19 к наклонному диску 8 и тем самым предотвращает поломку других деталей цилиндра 7.

Случайная поломка одного поршневого цилиндра 7 не оказывает, существенного влияния на смазку трущихся поверхностей, так как другие цилиндры обеспечивают подачу смазки под давлением к смазочным позициям ползунов 6.

Таким образом, предлагаемая система обеспечивает смазку наиболее ответственных поверхностей трения ka снет полного распределения между ними порции смазки и исключает наличие несмазанных участков в наиболее ответственной паре направляющая - ползун, вследствие чего повышается долговечность всего ротора.

Надежность смазки указанных поверхностей трения постоянно контролируется датчиком давления автоматической системы контроля.

Формула изобретения

1. Система смазки рабочего ротора роторной машины, в которой н вертикальном валу размещены верхний и нижний барабаны с ползунами, несущими инструмент, содержащая емкость для принудительной смазки устройства для подачи смазки с тру-бопроводом и каналами для подвода смазки к поверхностям трения ползунов, отличающаяся тем, что, с целью повышения долговечности ротора путем повышения надежности подачи смазки и контроля за количеством ее в каждой паре трения, она снабжена распределительным диском с пазом, поочередно соединяющим каналы для смазки с трубопроводом устройства для подачи смазки, и по меньшей мере, одним датчиком давления, установленным в системе принудительной смазки и гидравлически соединенным с пазом; а устройство для подачи смазки выполнено в виде, по крайней мере, двух поршневых цилиндров, смонтированных на нижнем барабане, и установленного на вертикальном ряду наклонного диска.

2.Система по п. I, отличающаяся тем, что датчик давления установлен в пазу.

3.Система по п. 1, отличающаяся тем, что датчик давления установлен в каждом канале для подачи смазки.

4.Система по п. 1, отличающаяся, тем, что нижний барабан размешен в емкости для смазки.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 653139, кл. В 30 В 15/00, 21. И. 77 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая роторная линия для сборки шприцев одноразового использования | 1989 |

|

SU1703345A1 |

| РОТОРНО-ПОРШНЕВОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1994 |

|

RU2091596C1 |

| РОТОРНО-ПЛАСТИНЧАТАЯ МАШИНА С ОБЪЕМНЫМ РЕГУЛИРОВАНИЕМ (варианты) | 2017 |

|

RU2643886C1 |

| РОТОРНО-ПОРШНЕВОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1994 |

|

RU2072433C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1995 |

|

RU2083850C1 |

| РОТОРНЫЙ АКСИАЛЬНЫЙ ДВИГАТЕЛЬ И СИСТЕМА СМАЗКИ ДВИГАТЕЛЯ | 2019 |

|

RU2704514C1 |

| УСТРОЙСТВО ДЛЯ СМАЗКИ ШВЕЙНОЙ МАШИНЫ | 1992 |

|

RU2051237C1 |

| РОТОРНО-ПОРШНЕВОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2007 |

|

RU2359139C2 |

| СПОСОБ СМАЗКИ РОТОРНОЙ МАШИНЫ С ВНУТРЕННИМ ЗАЦЕПЛЕНИЕМ И РОТОРНАЯ МАШИНА С ВНУТРЕННИМ ЗАЦЕПЛЕНИЕМ (ВАРИАНТЫ) | 2005 |

|

RU2286461C1 |

| РОТОРНАЯ МАШИНА | 2000 |

|

RU2170835C1 |

17 П

16

Авторы

Даты

1982-06-23—Публикация

1980-08-21—Подача