Изобретение относится к жаростойки материалам и может быть использовано для производства теплоизоляционных изделий, Известна сырьевая смесь для приготовления жаростойкого ячеистого бетона, включающая, вес.%: фосфатное связующее 35-55, техническую окись алюминия 35-55, гидрат окиси алюминия 6-12; алюминиевую пудру 0,1-0, минеральное масло 0,2-0,9 р. Наиболее близкой по технической сущности и достигаемому эффекту к изобретению является сырьевая смесь для изготовления теплоизоляционных изделий, включающая, вес.%: экстракционную ортофосфорную кислоту 5-60 тонкомолотый до удельной поверхности 8500-10000 CMVr глинозем -j- -формы , перлит - остальное. Недостатками известной смеси являются неравномерная пористость полу чаемых изделий вследствие образования В процессе термообработки в верхней части изделия воздушной полости и низкая прочность на изгиб. Цель изобретения - обеспечение равномерной мелкопористой структуры получаемых изделий и повышение их прочности на изгиб. Эта цель достигается тем, что сырьевая смесь для изготовления теплоизоляционных изделий, включающая экстракционную ортофосфорную кислоту, тонкомолотый до удельной поверхности 8500-10000 глинозем 7 Формы и перпит, дополнительно содержит полые фарфоровые трубки при следующем соотношении компонентов, иас.%: Экстракционная ортофосфорная кислота35-60 Тонкомолотый до удельной поверх- 2. ности 8500-10000 см/г глинозем Тформь 25-30 Полые фарфоровые трубки10-25 Вспученный перлитовый песокОстальное 8ведение в состав сырьевой смеси полых фарфоровых трубок, имеющих теплопроводные стыки, способствует равномерному распределению температуры по всему объему изделий при те мообработке и снижению градиента те пературы. 8 результате вспучивание массы происходит практически одновременно по всему объему и исключается ее оседание, что приводит к об разованию равномерной мелкопористой структуры получаемых изделий с повы шенными прочностными характеристиками. Полые фарфоровые трубки являются отходом фарфорового производства при изготовлении чехлов термопар и нагревателей. Изготавливаются они в основном ме тодом шликерного литья и обжигаются при 1350°С. В зависимости от размеров конструктивного исполнения изделий предлагаемой сырьевой смеси применяются гчлые фарфоровые трубки диаметром мм и длиной 50-500 мм Полые фарфоровые трубки способствуют удалению из массы избыточного количе ства газопаровой смеси, что исключае отрицательное воздействие на ее стру турообразование. Все это позволяет получать изделия с равномерной мелко пористой структурой и увеличить их прочность на изгиб, а также снизить расход сырья по сравнению с известной сырьевой смесью при изготовлении изделий одной и той же толщины Кроме того, наличие в сырьевой смеси полых фарфоровых трубок уменьшает и равномерно распределяет термические напряжения, возникающие в материале в процессе эксплуатации при высоких температурах, тем самым повышая термостойкость получаемых изделий. Введение в сырьевую смесь менее 10 мас. полых фарфоровых трубок не позволяет в достаточной степени полу чать положительный эффект, а введение их более 25 мас.% увеличивает объемную массу изделий, что отрицательно сказывается на теплоизоляционных свойствах бетона. Пример 1. В бетоносмесителе турбулентного действия готовят смесь следующего состава, мае.: экстракционная ортофосфорная кислота 60, тонкомолотый до удельной поверхности 8500 Т глинозем25, вспученный перлитовый песок 5, полые фарфоровые трубки 10. Массу тщательно перемешивают и укладывают в формы, после чего термообрабатывают при. 320 С в течение 16 ч. После термообработки изделия могут подвергаться механической обработке или без нее поступать в эксплуатацию. П р Им е р 2. Готовят смесь следующего состава, мас.%: экстракционная ортофосфорная кислота 47, тонкомолотый до удельной поверхности 9000 -глинозем 28, вспученный перлитовый песок 7, полые фарфоровые трубки 18. Технология получения изделий аналогична примеру 1. Пример 3 . Готовят смесь следующего состава, мас.%: экстакционная ортофосфорная кислота 35, тонкомолотый до удельной поверхности 10000 см /г Т -глинозем 30, вспученный перлитовый песок 10, полые фарфоровые трубки 25. Технология получения изделий аналогична примеру 1. Основные физико-механические характеристики предлагаемой и известной сырьевых смесей приведены в таблице. Как видно из таблицы, все теплоизоляционные изделия, изготовленные из предлагаемой сырьевой смеси, по всем характеристикам превосходят изделия, изготовленные из известной смеси. Это позволяет на 6-8% снизить расход сырья на изготовление одного м бетона и применять сырьевую смесь как для производства эффективной теплоизоляции, так и в качестве конструктивного материала для изготовления стеновых блоков, плит и балок перекрытия промышленных печей. Применение изделий из предлагаемой сырьевой смеси повышает эффективность и качество работ тепловых агрегатов, снижает расход топлива на 3-6 и сокращает трудозатраты на строительство и ремонт печей на 15-20. Предположительно экономический эффект от использования предлагаемой сырьевой смеси составит 7080 тыс. руб. в год.

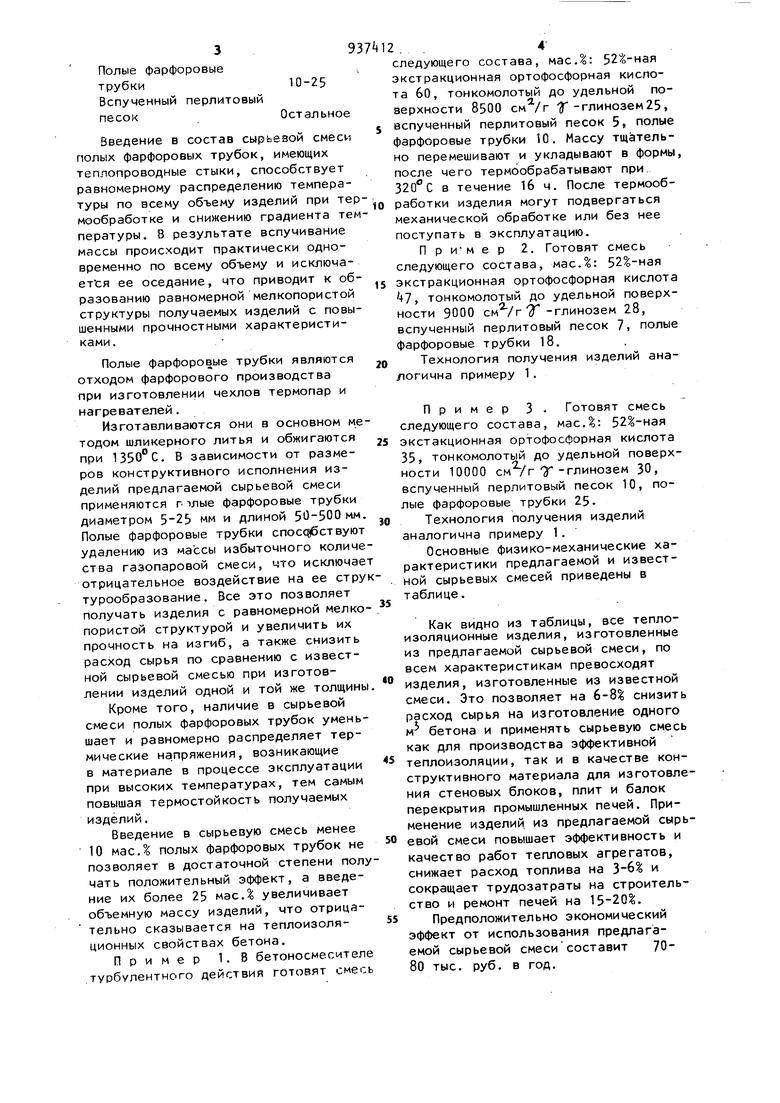

Объем, занимаемый воздушной полостью в изделии, %

Интервал размеров пор,мм

Прочность на изгибе, МПа

Термостойкость, количество теплосмен воздух

6 1 3 15 0,8-2,2 0,8-2,2 0,8-2,2 0,,5

Т.

1,6 1.6

0,7

2й

21

11

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1982 |

|

SU1020409A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1978 |

|

SU767076A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1979 |

|

SU973505A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1980 |

|

SU948958A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1989 |

|

SU1715763A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1985 |

|

SU1286577A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1988 |

|

SU1576517A1 |

| Сырьевая смесь для изготовления легкого жаростойкого бетона | 1981 |

|

SU996381A1 |

| Способ изготовления теплоизоляционного материала | 1981 |

|

SU1011610A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

Формула изобретения

Сырьевая смесь для изготовления теплоизоляционных изделий, включающая экстракционную ортофосфорную кислоту, тонкомолотый до удельной поверхности 8500-10000см /г глинозем З -формы и перлит, отличающаяся тем, что, с целью обеспечения равномерной мелкопористой структуры получаемых изделий и повышения их прочности на изгиб, она дополнительно содержит полые фарфоровые трубки при следующем соотношении компонентов, мас.:

Экстракционная

ортофосфорная

кислота .

Тонкомолотый до удельной поверхности 850010000 ск7г

глинозем Т-формы 25-30 Полые фарфоровые трубки10-25

Вспученный перлитовый песокОстальное.

Источники-информации, принятые во внимание при экспертизе

Т. Авторское свидетельство СССР ff 51219, кл. С О В 29/02, 1976.

Авторы

Даты

1982-06-23—Публикация

1980-10-31—Подача