Изобретение относится к произво ству строительных материалов, пред назначенных для теплоизоляции стро тельных конструкций. Известен состав для изготовлени теплоизоляционных изделий, включаю щий отходы сельскохозяйственного производства (, костру или солому ), раствор силиката натрия (жидкое ст ло )j золу-унос ТЭС, соду, кремнефто ристоводородную кислоту, алкилсили конат натрия и воду при следующем соотношении компонентов. масД: Костра или солома8-50 Зола - унос ТЭС 18-35 , Растворсиликата натрия 50%-ной концентрации16-30Кремнефтористоводородная кислотаy-iСода1,5-3 Алкилсиликонат натрия1,5-2 Вода6-8 Недостатком данного состава является то, что изделия из него име сравнительно невысокую водостойкос так как отсутствует достаточно пол ное связывание жидкого стекла в не растворимое соединение. Наиболее, близкой к предлагаемо по технической сущности является сырьевая смесь для изготовления т лоизоляционных изделий, включaюu a вспученный перлитовый песок, жидк стекло, экстракционную фосфорную кислоту, алкилсиликонат натрия и воду при следующем соотношении ко понентов, масД: Вспученный перлитовый песок 30-65 Жидкое стекло с влажностью 55% 30-55 Экстракционная фосфорная кислота с содержанием 30 2,5-10 Алкилсиликонат натрия 30 -нои концентрации1 ,0-1 О Вода (сверх 100 ) 5-30 Изделия из известной смеси - во достойкие, однако имеют невысокую прочность при изгибе. Цель изобретения - повышение пр ности при изгибе при сохранении об емной массы и водостойкости. Поставленная цель достигается тем, что сырьевая смесь, включающая вспученный перлитовый песок, водорастворимый силикат натрия, алкилсиликонат натрия, ортофосфорную кислоту и воду, дополнительно содержит гидравлически активный силикатный наполнитель и костру или солому при следующем соотношении компонентов, мас./i. Вспученный перлитовый песок Водорастворимый силикат нат8,-15,6 рия Алкилсиликонат 0,2-0,8 натрия Ортофосфорная кис0,2-0,8 лота 19-25 Вода Гидравлически активный силикатный 30-iti наполнитель 2,8-37,2 Костра или солома Введение гидравлически активного силикатного наполнителя и ортофосфорной кислоты способствует замедленной коагуляции жидкого стекла с образованием силикагеля, что улучшает сцепление костры или соломы с вяжущим в изделии и повышает прочность изделия при изгибе. Водостойкость сохраняется достаточно высокой благодаря образованию при взаимодействии силиката натрия, гидравлически активного силикати{ого наполнителя и вспученного перлитового песка в процессе термообработки нерастворимых высокомодульных стекол . Содержание в сырьевой смеси водорастворимого силиката натрия, алкилсиликоната натрия и ортофосфорной кислоты указано в пересчете на сухое вещество. Ортофосфорная кислота частично ейтрализуется в результате взаимоействия со щелочными окислами, содеращимися во вспученном перлитовом песке, и равномерно распределяется по поверхности этих материалов. При последующем перемешивании смеси гидравлически активного силикатного наполнителя, вспученного перлитового песка и ортофосфорной кислоты с жидким стеклом коагуляция последнего с образованием сипикагеля протекает замедленно и равномерно по всему объему издели.я, что способствует повышению прочностиi В процессе термообработки силикат натрия взаимодействует с гидравлически активным силикатным наполнителем, в результате чего силикат натрия переходит в нерастворимое состояние, При введении вспученного перлитового песка менее 5 существенно увели чивается объемная масса изделий и, кроме того, количество фазы, реагирующей с силикатом натрия при термообработке, является недостаточным для придания изделиям водостойкости,а при введении его свыше 11 мас. значительно снижается прочность изделий. Если содержание гидравлически активного силикатного наполнителя составляет менее , то количество клея, состоящего из раствора силиката натрия и указанной добавки, является недостаточным для обволакивания заполнителя растительного происхождения и прочного закрепления его в материале, а если содержание наполнителя составляет более «, то объемная масса материала существенно возрастает и ухудшаются теплоизолиру ющие свойства изделия. Содержание водорастворимого силиката натрия, являюи егося основным .компонентом вянущего, менее 8,4 достаточно для прочного связывания з рен перлита и легкого заполнителя, а увеличение содержания водорастворимого силиката натрия свыше 15,6/; мало увеличивает прочность при изгибе, однако существенно снижает водостойкость изделий, так как избыток жидко го стекла не реагирует с гидравличес ки активным силикатным наполнителем и остается в свободном состоянии. При содержании ортофосфорной кислоты менее 0,2/ происходит значитель ная нейтрализация ее в процессе пере мешивания со вспученным перлитовым песком, в результате чего кислота сл бо связывается в процессе коагуляции жидкого стекла и не способствует уве личению прочности при изгибе. Увеличение содержания ортофосфорной кисло ты свыше 0,8% ведет к слишком быстрой коагуляции раствора силиката нат рия, которая протекает до формования что ведет к снижению клеющей способности силиката натрия и прочности из делий при изгибе Уменьшение расхода заполнителя растительного происхождения, играющего роль арматуры, менее 2,8% ведет к снижению прочности при изгибе, а величение свыше 37,2% ведет к сущестенному утяжелению изделий и соответтвенно к ухудшению теплоизоляционных свойств. Размеры волокон костры или соломы выбирают из условия, чтобы волокна оказывали значительное армирующее действие при сравнительно невысокой влажности массы. Оптимальные размеры волокон: толщина 0,05-3 мм, длина 5 50 мм. При длине волокон менее 5 мм армирующее действие их уменьшается из-за того, что волокна недостаточно перекрывают друг друга, при длине более 50 мм в процессе перемешивания волокна комкуются, что уменьшает их армирующее действие. При толщине волокон более 3 мм сцепление волокон с массой уменьшается из-за уменьшения поверхности волокна к его объему, а при толщине менее 0,05 мм значительно увеличивается водопотребность массы, в процессе перемешивания волокна соединяются в комки, часть поверхности волокон остается не покрытой вяжущим, что ведет к снижению прочности изделий. Введение менее 0,2% алкилсиликоната натрия не обеспечивает гидрофобизацию изделий и повышение их водостойкости, введение его свыше 0,8% нецелесообразно, так как слабо уменьшается водопоглощение издёлий и не увеличивается их водостойкость. Расход воды в пределах 19-25% обеспечивает необходимые технологические процессы: формование и сушку. Пример 1.2, мас.% раствора силиката натрия плотностью. 1,32 г/см перемешивают с 0,05% раствора алкилсиликоната натрия. 5% вспученного перлитового песка перемешивают с 12% молотой перлитово.й породы и 0,05% ортофосфорной кислоты. Затем смесь водорастворимого силиката натрия с алкилсиликонатом натрия и смесь вспученного перлитового песка с кислотой перемешивают между собой. Растворы силиката натрия, .алкилсиликоната натрия и ортофосфорной кислоты должны содержать такое коли- чество воды, чтобы ее содержание в смеси составило 9. Параллельно смешивают 37,2% костры с 18% молотой Перлитовой породы и 0,15% ортофосфорной кислоты, а затем с раствором, содержащим 0,15% (алкилсиликоната натрия и 6% аодорастворимого силиката натрия, при этом компоненты растворяют таким образом, чтобы содержание воды в смеси состав ляло 10. После этого перемешивают все компоненты сырьевой смеси, и из готовой смеси формуют изделия. Изделия прессуют под .давлением 1,2 МПа при температуре плит пресса 15(5 и подсушивают при 190 С. Пример .„ масД раствора силиката натрия плотностью ,32 г/см перемешивают с Q,2% раствора алкилсиликоната натрия концентрации, 8 масД вспученного перлитового песка перемешивают с 15% молотой перлитовой породы и 0,2% ортофосфорной кислоты концентрации.Затем подкисленную смесь вспученного перлитового песка и молотой перлитовой породы перемешивают со смесью растворов силиката и алкилсиликоната натрия. Параллельно 20% соломы перемешива IOT с 22 молотой перлитовой породы и 0,3% 301-ного-раствора ортофосфорно кислоты,а 8 раствора силиката натрия плотностью 1,32 г/см перемешива ют с 0,3% 30%-ного раствора алкилсил коната натрия. Затем подкисленную смесь соломы с перлитовой породой перемешивают со смесью силиката и алкилсиликоната натрия. Полученные смеси, содержащие вспу ченный перлитовый песок и с6лому,пер мешивают между собой. Общее содержание воды путем дополнительного увлаж нения или подсушивания доводят до 22 Смесь уплотняют под давлением 1,2 МП и при температуре плит пресса и подсушивают при 190 С. р И м е р 3. ,9 мас.% раствора П силиката натрия плотностью 1 ,32 г/см перемешивают с 0,3% раствора алкилсиликоната .натрия 30%-ной концентрации. 11% вспученного перлитового пес ка перемешивают с 20% молотой перлитовой породы,а затем с 0,3% ортофосфорной кислоты. Затем смешанный раст вор силиката натрия и алкилсиликоната натрия перемешивают с подкислен- ной смесью вспученного перлитового песка и молотой перлитовой породы. П раллельно 2,8% костры перемешивают с молотой перлитовой породы и ,0,5% ортофосфорной кислоты, а 6,6% раствора силиката натрия плотностью 1,32 г/см- перемешивают с 30%-ным jраствором алкилсиликоната натрия в количестве 0,5%, после чего подкисле ную смесь костры с молотой перлитовой породой перемешивают с раствором, содержащим силикат натрия и алкилсиликонат натрия. Перемешивают смесь, содержащую вспученный перлитовый песок, со смесью, содержащей костру. Общее содержание воды путем дополнительного увлажнения или подсушивания доводят до 2S%. Изделия прессуют при давлении 1,2 МПа и температуре плит пресса и подсушивают при . П р им е р k 2,k% раствора силиката натрия плотностью 1,32 г/см перемешивают с 0,05% раствора алкилсиликоната натрия, затем 5% вспученного перлитового песка перемешивают с 12% золо-унос ТЭС и 0,05% ортофосфорной кислоты. Смесь водорастворимого силиката натрия и алкилсиликоната натрия и смесь вспученного перлитового , песка с кислотой перемешивают между собой. Растворы силиката натрия, алкилсиликоната натрия и ортофосфорной лоты должны содержать такое количество воды, чтобы ее содержание в смеси составило 9%. Параллельно смешивают 37,2% солоны с 18% золы - унос ТЭС и 0,15% ортофосфорной кислоты, а затем с раствором, содержащим 0,15% алкилсиликоната натрия и 6% водорастворимого силиката , при этом компоненты растворяют таким образом, чтобы содержание воды в смеси составляло 10%. После этого перемешивают смеси, содержащие солому и вспученный перлит. Изделия прессуют при давлении 1,2 МПа и температуре плит пресса 150 С и подсушивают при 190°С. П р и м е р 5. мас.% раствора силиката натрия плотностью 1,32 г/см перемешивают с 0,2% раствора алкилсиликоната натрия ЗП%-ной концентрации, 8 мас.% вспученного перлитового песка перемешивают с 15% золы - унос ТЭС и 0,2% ортофосфорной кислоты 30%-ной :концёнтрации,затем подкисленную смесь вспученного перлитового песка и золы - унос ТЭС перемешивают со смесью растворов силиката и алкилсиликоната натрия. Параллельно 20% костры перемешивают с 22% золы - унос ТЭС и 0,3% 30%ного раствора ортофосфорной кислоты, а 8% раствора силиката натрия плотностью 1,32 г/см .перемешивают с 0,3% 30%-ного раствора алкилсиликоната натрия„ Затем подкисленную смесь костры с золой - унос ТЭС перемешивают со смесью силиката и алкилсиликоната натрия.

Полученные смеси, содержащие вспу- s ценный перлитовый песок и костру, перемешивают между собой Общее содержание воды путем дополнительного увлажнения или подсушивания доводят до 22% Смесь уплотняют при давлении 1,2 МПа Ю и температуре плит пресса . Отформованные изделия сушат при 1 .

Пример 6. 9 мас.1 раствора си-. ликата натрия плотностью 1,32 г/см s перемешивают с 0,3 раствора алкилсилйКоната натрия концентрации. Ill вспученного перлитового песка перемешивают с 20 золы - унос ТЭС, а затем с 0,3 ортофбсфорной кислоты.jo Смешанный раствор водорастворимого силиката натрия и алкилсиликоната нат:рия перемешивают с подкисленной сме-.

СЬЮ вспученного перлитового песка .и золы - унос ТЭС.

Параллельно 2,8% соломы перемешивают с 2k% золы - унос ТЭС и 0,5 ортоосфорной кислоты, а 6,6% раствора силиката натрия плотностью 1,32 г/см перемешивают с 0,5% 30 -ного раствора алкилсиликоната натрия, после чего подкисленную смесь костры или соломы с золой - унос ТЭС перемешивают с раствором, содержащим силикат натрия и алкилсиликонат натрия. Перемешивают смесь, содержащую вспученный перлитовый песок, со смесью, содержащей солому Общее содержание воды путем дополнительного увлажнения или подсушивания доводят до 2S%. Из смеси формуют изделия и прессуют при давлении 1,2 МПа и температуре плит пресса 250°С и подсушивают при 190°С.

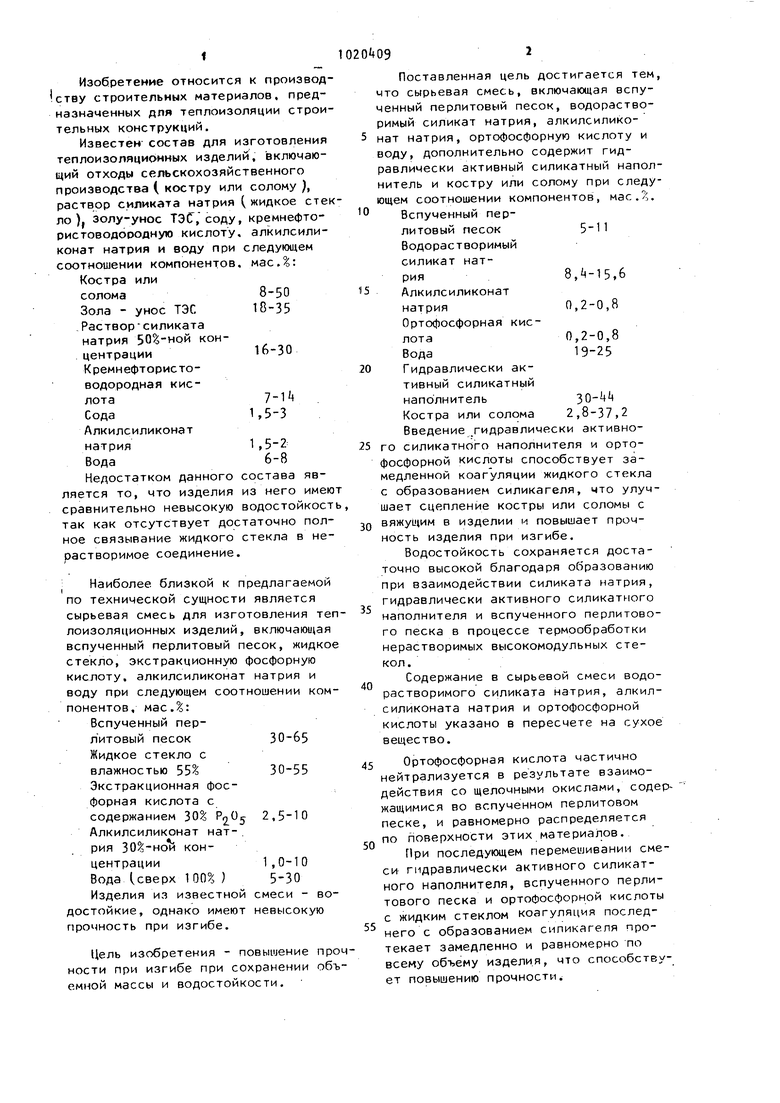

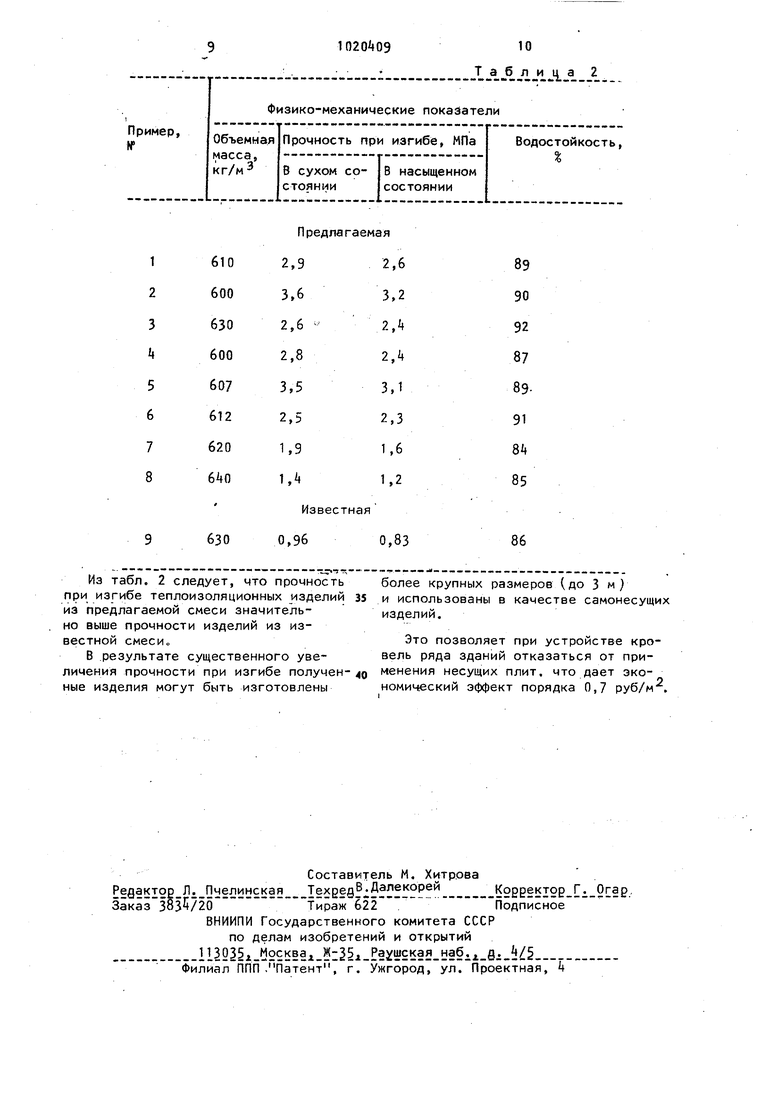

Конкретные составы предлагаемой и известной сырьевых смесей указаны

в табл. 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для теплоизоляционно-конструктивных изделий | 1982 |

|

SU1038328A1 |

| ГРАНУЛИРОВАННЫЙ НАНОСТРУКТУРИРУЮЩИЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ ВЫСОКОКРЕМНЕЗЕМИСТЫХ КОМПОНЕНТОВ ДЛЯ БЕТОННОЙ СМЕСИ, СОСТАВ БЕТОННОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И БЕТОННОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2012 |

|

RU2502690C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2009 |

|

RU2443660C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2005 |

|

RU2283818C1 |

| ГРАНУЛИРОВАННЫЙ НАНОСТРУКТУРИРУЮЩИЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ ВЫСОКОКРЕМНЕЗЕМИСТЫХ КОМПОНЕНТОВ ДЛЯ БЕТОННОЙ СМЕСИ, СОСТАВ БЕТОННОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ (ВАРИАНТЫ) И БЕТОННОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2012 |

|

RU2518629C2 |

| Состав для изготовления теплоизоляционного материала | 1973 |

|

SU478811A1 |

| Сырьевая смесь для изготовления теплоизоляции | 1980 |

|

SU996399A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1977 |

|

SU652155A1 |

| Способ изготовления теплоизоляционных изделий | 1989 |

|

SU1763416A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА И ЛЕГКИЙ БЕТОН | 2008 |

|

RU2399598C2 |

1. СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ, включающая вспученный ггерлитовый песок, водорастворимый силикат натрия, алКилсиликонат натрия, ортофосфорную кислоту и воду, отличающая с я тем, что, с целью повьнвения прочности при изгибе при сохранении объемной массы и водостойкости, она дополнительно содержит гидравлически активный силикатный наполнитель и костру или солому при следующем соотношении компонентов, мас.%: Вспученный перлитовый песок5-11 Водорастворимый си- . ликат натрия 3,4-15.6 Алкилсиликонат натрия 0,2-0,8 Ортофосфорная кислота0,2-0,8 Вода19-25 Гидравлически активный силикатный наполнитель 30-44 -, Костра или солома 2,8-37,2 ,2, Сырьевая смесь по п„ 1, о т W личаюи1аяся тем, что в качестве гидравлически активного иликатного наполнителя она содержит молотую перлитовую породу или золу .унос ТЭС. to 4 О (

Предлагаемая

5

8

11

5

8

11

5 11

43

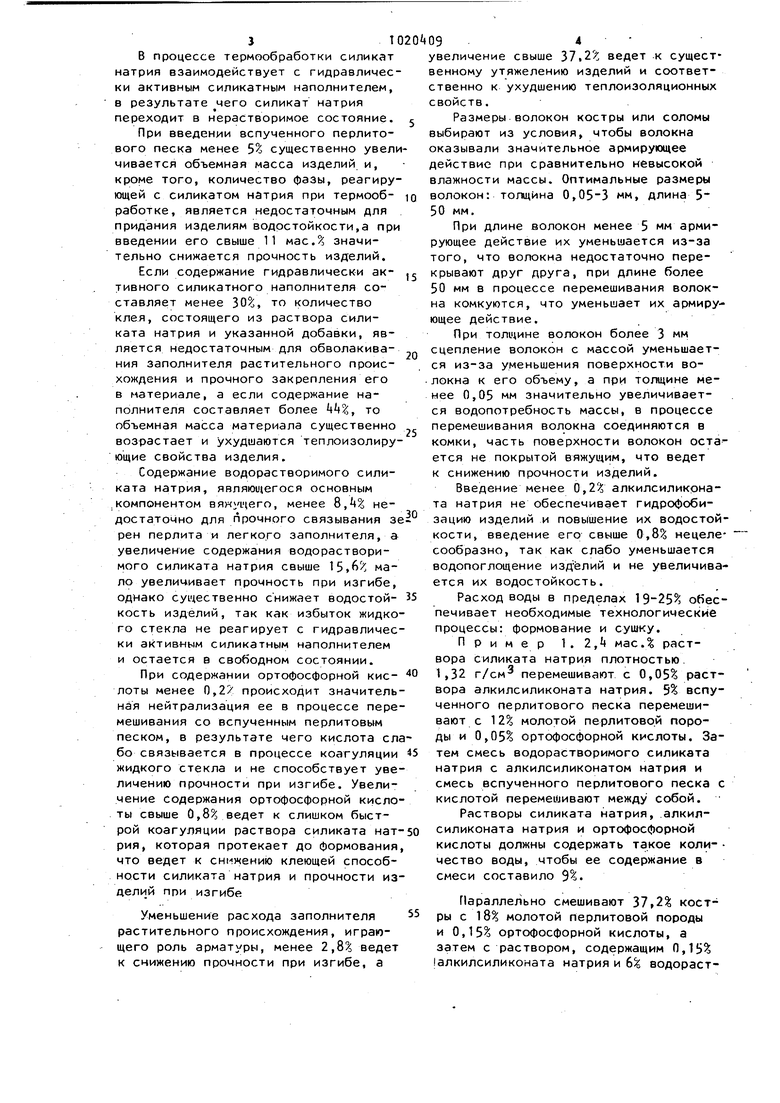

Физико-механические показатели теплоизоляционных изделий из предлаТаблица 1

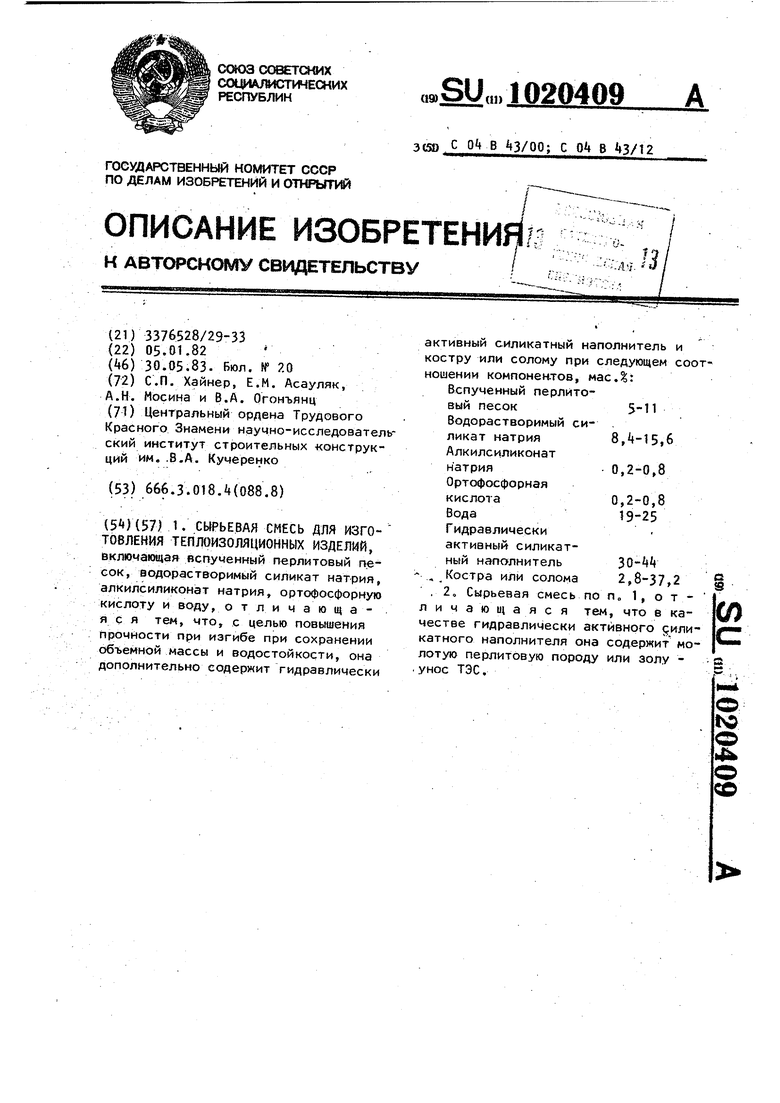

гаемой и известной смесей указаны в табл. 2.

Предлагаемая

Из табл. 2 следует, что прочность при изгибе теплоизоляционных изделий из предлагаемой смеси значительно выше прочности изделий из известной смесио

В .результате существенного увеличения прочности при изгибе полученные изделия могут быть изготовлены

.1. J A J A

более крупных размеров (до 3 м) и использованы в качестве самонесущих изделий.

Это позволяет при устройстве кровель ряда зданий отказаться от применения несущих плит, что дает экоП

номицеский эффект порядка 0,7 руб/м .

Авторы

Даты

1983-05-30—Публикация

1982-01-05—Подача