Изобретение относится к строительным материалам и предназначено для производства теплоизоляционных изделий. Известна сырьевая смесь для теплоизоляции вагонеток туннельных печей ri конструктивных элементов тепловых агрегатов с максимальной рабочей температурой 1300с, включающая, вес.%: керамзит 40-50, алюмохромфосфатная связка 25-30 и технический глинозем 25-30 11. Недостатками этой смеси являются высокая теплопроводность и повышенная объемная масса. Наиболее близким к изобретению техническим решением является сырьевая смесь для изготовления теплонзрляционных изделий, включающая, вес. фосфатное связующее 4-16, техническая окись алюминия (технический глич нозем) 10-20, тонкомолотый магнезит 8-20 и корунд 54-58 2. Указанная смесь обеспечивает прлучение изделий с высокой механической прочностью, но имеет высокую теплопроводность, достигающую 0,84 ккгш/мл ЧГрад, и высокую объемную массу - до 2900 .кг/м. При таких показателях теплопровоДности и объемной массы невозможно применение тонкостенных плит толщиной до 15 см в качестве теплоизоляции стекловаренных печей. Цель изобретения - получение изделий с теплопроводностью 0,20,3 ккал/м.ч«град и объемной массой 600-700 кг/мЬ. Достигается это тем, что сырьёва|1. . смесь для изготовления теплоизоляци4 онных изделий, включающая техническую окись алюминия, фосфатное связузфщее и тонкомолотый магнезит, дополнительно содержит каолин и вспученный перлитовый песок при следующем соотнсвоении компонентов, вес.%; Техническая окись алюминия33-36 Фосфатное связующее 40-50 Тонкомолотый магнезит .3-5 Каолин12-15 Вспученный перлитовый песок 2-4 Каустический магнезит, являющийся порообразователем, обеспечивает жизнеспособность смеси в течение очень длительного (до нескольких суток времени, тлк как порообразование при

взаимодействии его с фосфатным связующим происходит только при нагревании смеси выше 70ОС. Одновременно с этим возникает возможность прогрет в процессе термообрйботки всю сырьевую смесь до начала газообразования, в связи с чем порообразование проис- ХОйй равномерно и, что очень важно, одновременно по всему объему, вследствие чего образуется мелкопористая однородная структура, позволяющая снизить теплопроводность изделий. Каустич еский магнезит вводят с удель ной поверхностью 5500-6000.см/г.

Вспученный перлитовый песок используют фракции менее 0,14 мм,Об ладая развитой удельной поверхностью, он адсорбирует газовые пузырьки., образунадиеся в смеси при взаимодействий фосфатного связующего и каусти- ческого магнезита. Эти пузырьки, осевшие на поверхности мельчайших частиц перлитового песка , удерживсцотся в вязкой смеси силами сцепления и .

тем самым способствуют поризации бетона. Помимо того, частицы перлитового песка, выгорая в процессе службы бетона, увеличивают пористость изделий.

Таким образом., перлитовый песок мельчайших фракций (менее 0,14 мм) принимает непосредственное участие в формировании и стабилизации поровой структуры.

Введение каолина, являющегося актйвнам компонентом по отношению к фосфатному связующему, преследует цель повышения прочности ячеистобетонной смеси в начальный период термообработки и образования пористой ртруктуры бетона. Наряэду с этим мель чайшие каолиновые частички, удержи й я пузырьки газа, также, хотя и в меньшей степени, выполняют роль до.й элнительного порообраз эватёля, перлитовому песку.

Таким образом, принятое количественное соотношение фосфатНо Ь связуйщёго, наполнителя и порообразователя обёапёчйваёт возможность получения материала с низкой теплопроводностью

й рй е йения тонкостенных теплоизоляционных изделий.

ТеплЬйзоляционные изделия изготавливают следующим образом.

Фосфатное связующее тщательно -тртёШ вШт- с Кй 5А Ш51ГWitsiycTjrqtiscКИМ магнезитом с удельной поверхностью не менее 6000 см уг и выдерживают шликер не менее 1 ч. Затем в шлиKeji последовательно добавляют вспученный перлитовый песок фракции менее 0,14 мм и техническую окись алюминия (йапример глинозема марки Г-00 или Г-0 или Г-1) и производят переШвШваййё всех компонентов до полной

однородности смеси. Приготовленную сырьевую смесь укладывают в формы и термообрабатывают по следующему режиму: подъем температуры до 120-1 2-3 ч, вьщержка при 120°С 2-3 ч, подъем температуры до 300-350 0 3-4 ч и выдержка при 300-350 0 4-6 ч.

Пример 1. Техническая окис1 алюминия 33 вес.%, фосфатное связующее 48 вес.%, тонкомолотый магнезит 3 вес.%, каолин 12 вес.%., вспученный перлитовый песок 4 вес.%.

Пример 2. Техническая окись алюминия 36 .вес.%, фбсфа тное свйзун5щее 42 вес.%, тонкомолотый магнезит 5 вес.%., каолин 15 вес.%, вспученный перлитовый песок 2 веС.%.

Пример 3. Техническая окись алюминия 33 вёс.%, фосфатное связующее 44 вес.%, тонкомолотый магнезит 5 вес.%, каолин 15 вес.%, вспученный перлитовый песок 3 вес.%.

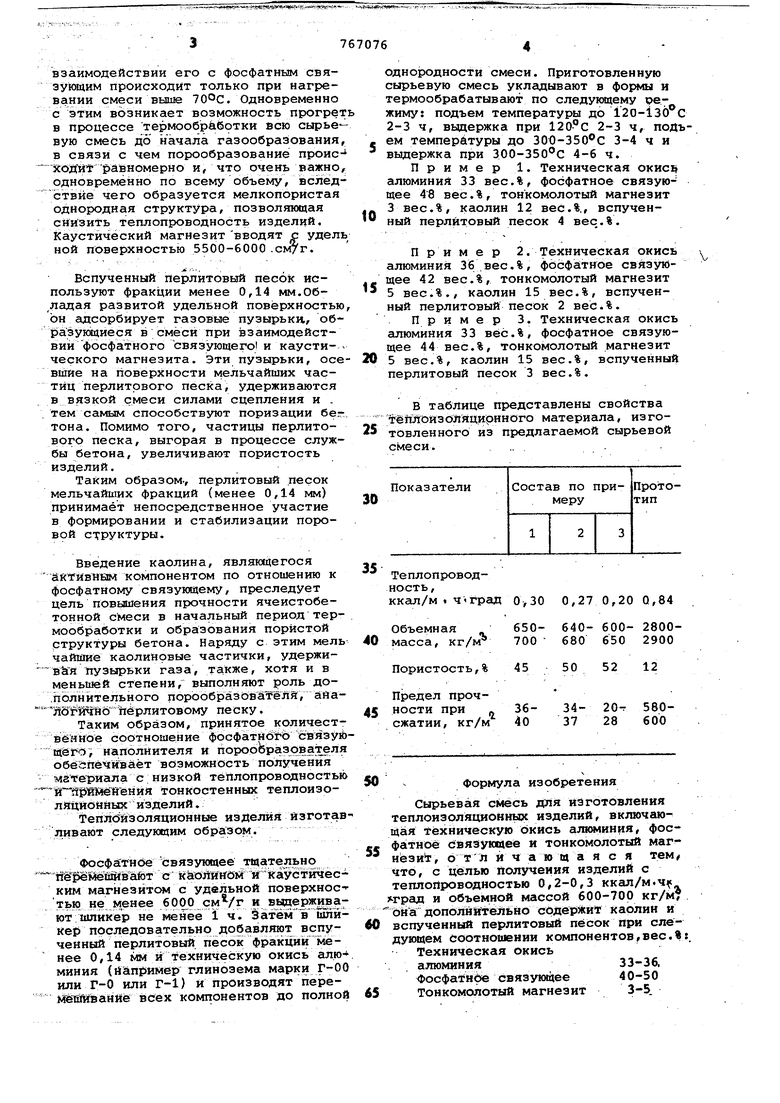

В таблице представлены свойства тёЩойзоляЦирНного материала, изготовленного из предлагаемой сырьевой

смеси. .. .

Теплопроводность, ккал/мi ЧГрад 0,30 0,27 0,20 0,84

Объемная650-640- 600- 2800масса, 680 650 2900

Пористость,%4550 52 12

Предел прочности при 36-34- 20-г 580сжатии, кг/м4037 28 600

Формула изобретения

Сырьевая смесь дйя изготовления теплоизоляционных изделий, включающая тёхйическую окись алюминия, фосфатноё связующее и тонкомолотый магнёзи, о тл и ч а ющ а я с я тем/ что, с целью Получения изделий с теплопроводностью 0,2-0,3 ккал/м. -град и объемной массой 600-700 кг/м Ой а дополййтёйьно содержит каолин и вспученный перлитовый песок при следующем соотношении компонентов,вес.%:. Техническая окись алюминия33-36,

Фосфатйее связующее 40-50 Тонкомолотый магнезит 3-5.

57670766

Каолин12-15 1. Авторскоесвидетельство СССР

Вспученный перлитовый 348522,,кл. С04 В 15/02, 1972.

® ° 2-42. Авторскоесвидетельство СССР

Источники информации,w 421673, кл. С04 В 35/18, 1970

принятые во внимание при akcnepikse (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1980 |

|

SU937412A1 |

| Сырьевая смесь для изготовления легкого жаростойкого бетона | 1981 |

|

SU996381A1 |

| Бетонная смесь | 1976 |

|

SU958384A1 |

| Сырьевая смесь для изготовления теплоизоляции | 1980 |

|

SU885239A1 |

| Сырьевая смесь для изготовления легкого заполнителя | 1982 |

|

SU1030338A1 |

| Сырьевая смесь для приготовленияОгНЕупОРНОгО бЕТОНА | 1979 |

|

SU808469A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО И УТЕПЛИТЕЛЬНОГО МАТЕРИАЛА ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2448065C2 |

| Сырьевая смесь для изготовления огнезащитного покрытия | 1978 |

|

SU763291A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1988 |

|

SU1629277A1 |

Авторы

Даты

1980-09-30—Публикация

1978-11-10—Подача