1

Изобретение относится к питателям брикетных прессов, используемых в сельскохозяйственном производстве.

Известен питатель брикетного пресса, включающий шнек, размещенный в корпусе, примыкающем к прессующему узлу 1. 5

Недостатком указанного питателя является то, что он не обеспечивает равномерное распределение материала по периметру кольцевой матрицы и имеет вследствие этого низкую производительность..|Q

Наиболее близким по технической сущности к предлагаемому является питатель брикетного пресса, включающий шнек, размещенный в цилиндрическом корпусе, на внутренней поверхности которого закреплены по винтовой линии ребра, и загрузоч- is кую горловину с планками, расположенными перпендикулярно к оси шнека и примыкающими своими торцами к торцам ребер корпуса 2.

Несмотря на наличие в этом питателе 2о внутри корпуса ребер и планок, которые имеют одинаковую длину, он не обеспечивает интенсивную и равномерную подачу материала к брикетному прессу, что снижает его производительность.

Цель изобретения - повышение производительности питателя путем интенсификации и повышения равномерности подачи материала к брикетному прессу.

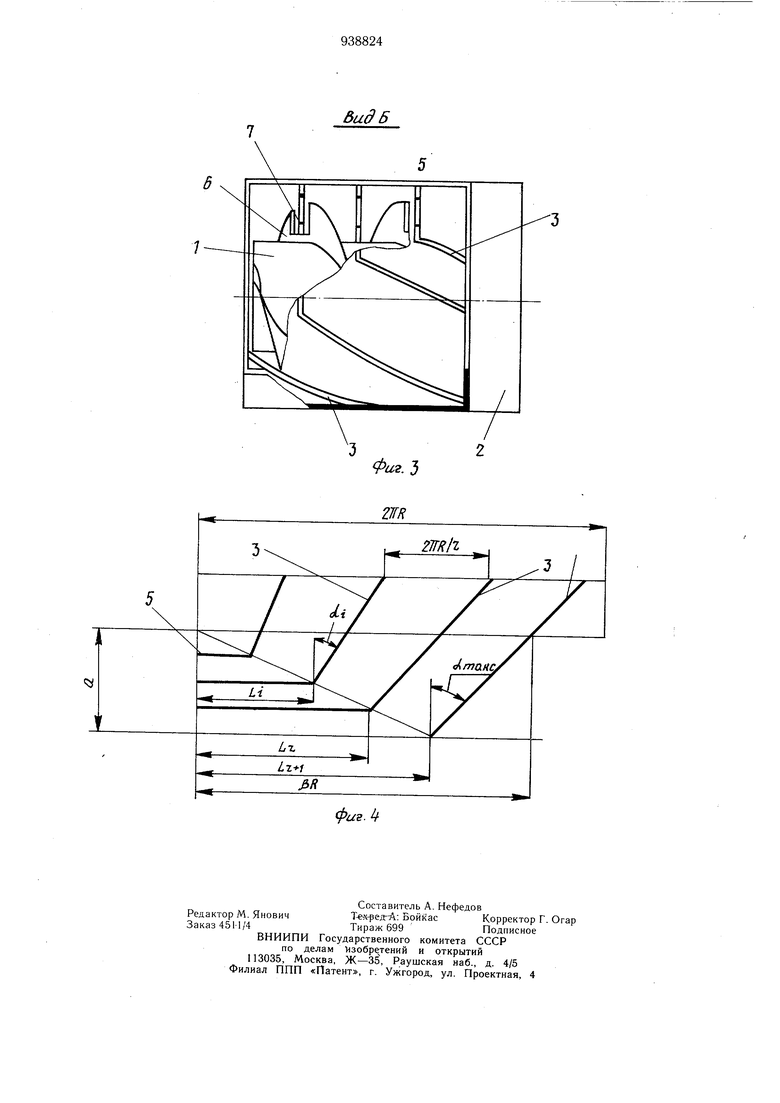

Цель достигается тем, что планки имеют высоту, превыщающую ширину зазора между внутренней поверхностью корпуса и навивкой щнека, которая выполнена с вырезами для планок, причем последние имеют длину, уменьшающуюся в направлении осевого перемещения материала, которая определяется соотношением.

Li J-(R-olgcimax) ,

где Ll-длина i-той планки, м;

i - порядковый номер планки;

Z - количество планок;

а - длина загрузочной горловины, м;

R - радиус внутренней поверхности корпуса, м;

оСкпах угол наклона ребра, имеющего максимальную длину, к образующей корпуса, рад;

f, - центральный угол обхвата цилиндрической части корпуса в зоне загрузочной горловины, рад.

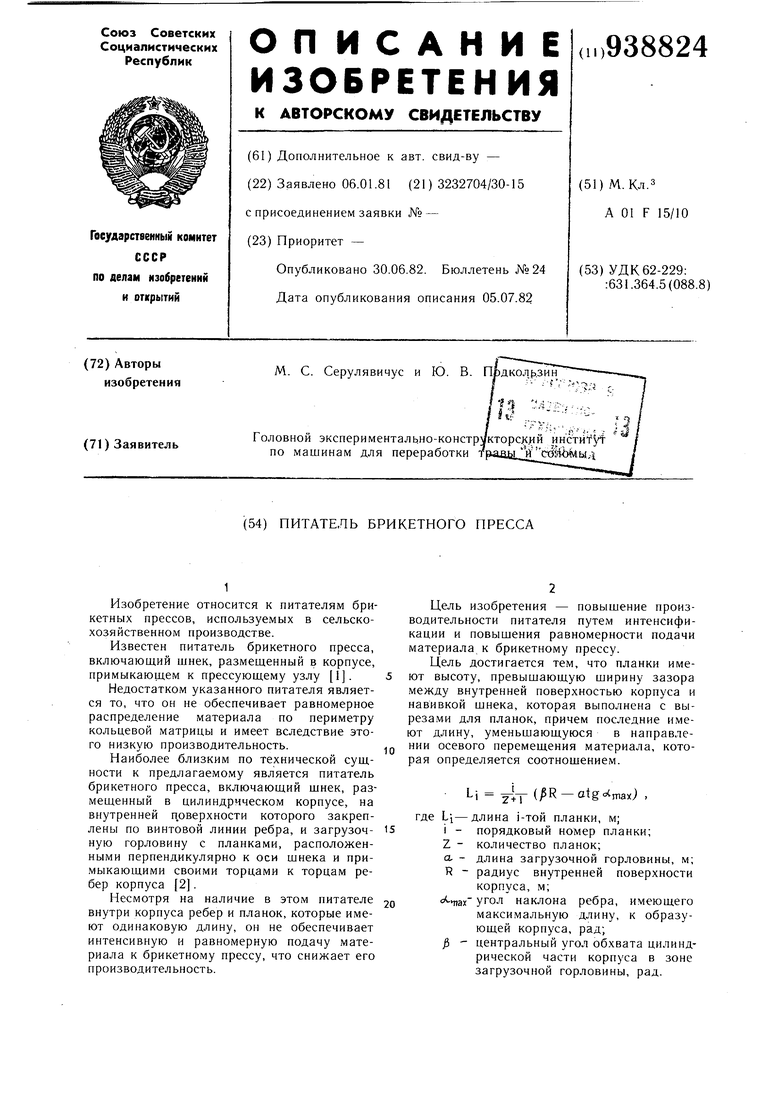

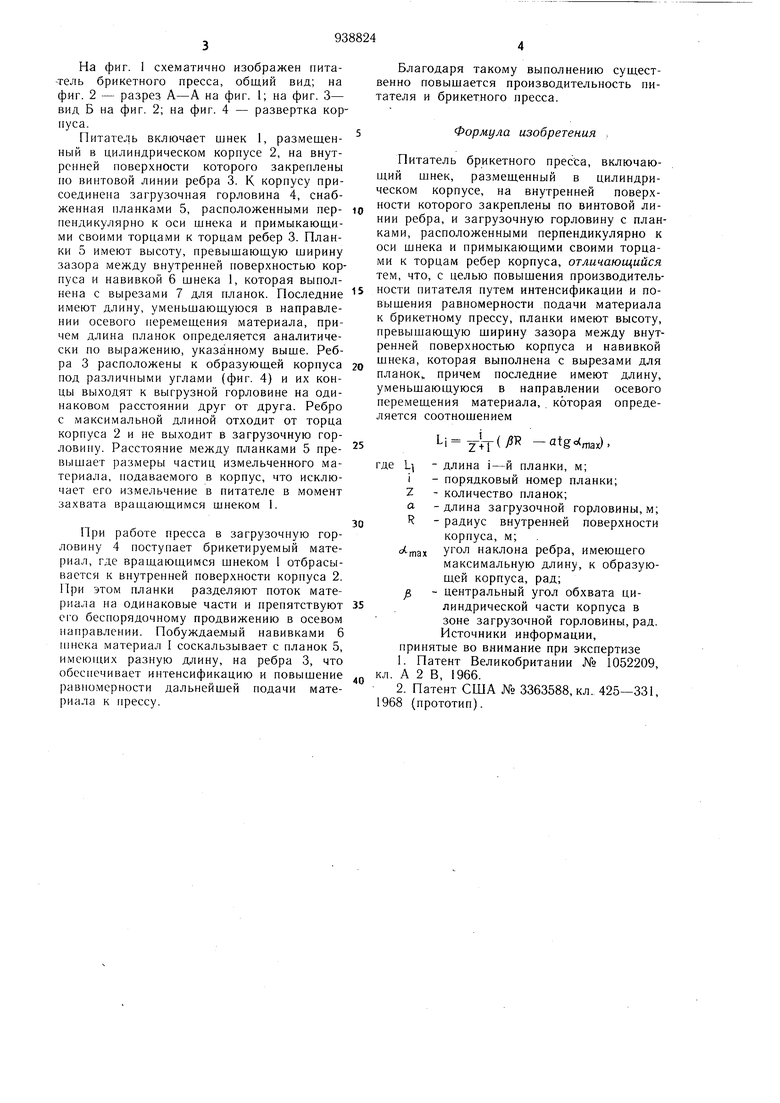

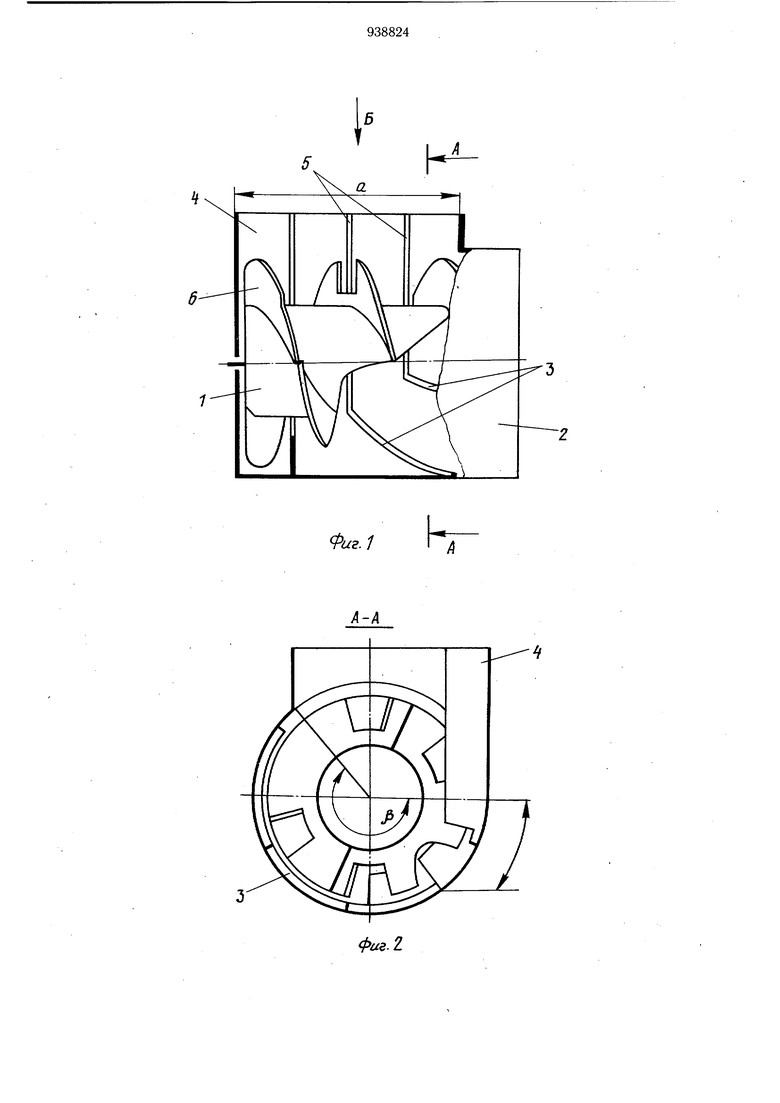

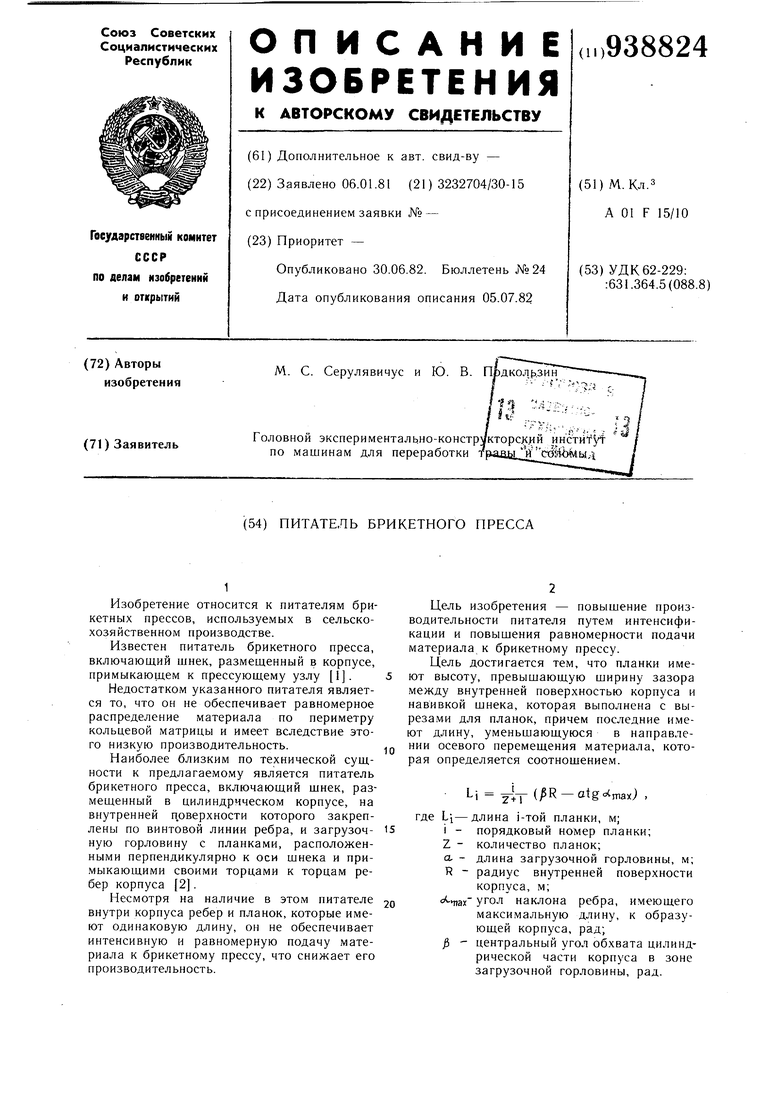

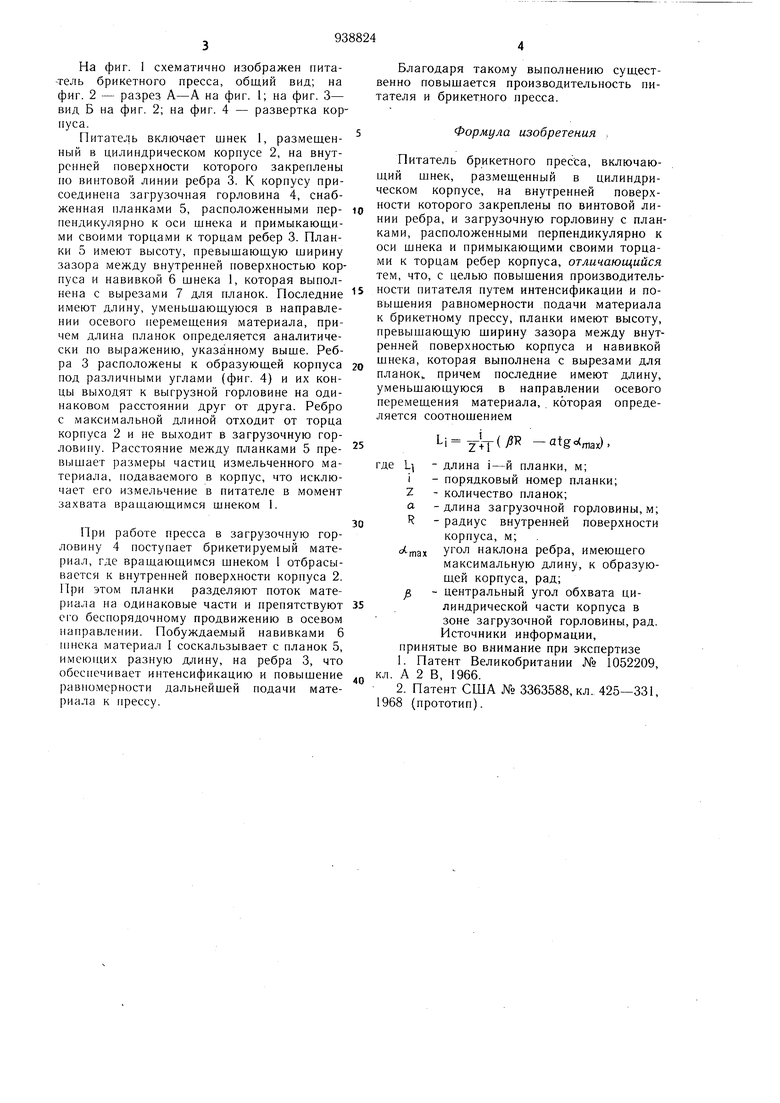

На фиг. I схематично изображен пита-тель брикетного пресса, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3- вил Б на фиг. 2; на фиг. 4 - развертка корпуса.

Питатель включает шнек 1, размещенный в цилиндрическом корпусе 2, на внутренней поверхности которого закреплены по винтовой линии ребра 3. К корпусу присоедипепа загрузочпая горловина 4, снабженная планками 5, расположенными перпендикулярно к оси щнека и примыкающими своими торцами к торцам ребер 3. Планки 5 имеют высоту, превышающую ширину зазора между внутренней поверхностью корпуса и навивкой 6 щнека 1, которая выполнена с вырезами 7 для планок. Последние имеют длину, уменьшающуюся в направлении осевого перемещения материала, причем длина планок определяется аналитически по выражению, указанному выще. Ребра 3 расположены к образующей корпуса под различными углами (фиг. 4) и их концы выходят к выгрузной горловине на одинаковом расстоянии друг от друга. Ребро с максимальной длиной отходит от торца корпуса 2 и не выходит в загрузочную горловину. Расстояние между планками 5 превышает размеры частиц измельченного материала, подаваемого в корпус, что исключает его измельчение в питателе в момент захвата вращающи.мся шнеком 1.

При работе пресса в загрузочную горловину 4 поступает брикетируемый материал, где вращающимся шнеком 1 отбрасывается к внутренней поверхности корпуса 2. При этом планки разделяют поток материала на одинаковые части и препятствуют его беспорядочному продвижению в осевом направлении. Побуждае.мый навивками 6 П1нека материал I соскальзывает с планок 5, имеющих разную длину, на ребра 3, что обеспечивает интенсификацию и повыщение равномерности дальнейшей подачи материала к прессу.

Благодаря такому выполнению существенно повышается производительность питателя и брикетного пресса.

Формула изобретения ,

Питатель брикетного пресса, включающий шнек, размещенный в цилиндрическом корпусе, на внутренней поверхности которого закреплены по винтовой линии ребра, и загрузочную горловину с планками, расположенными перпендикулярно к оси шнека и примыкающими своими торцами к торцам ребер корпуса, отличающийся тем, что, с целью повышения производительности питателя путем интенсификации и повыщения равномерности подачи материала к брикетному прессу, планки имеют высоту, превыщающую ширину зазора между внутренней поверхностью корпуса и навивкой шнека, которая выполнена с вырезами для планок,, причем последние имеют длину, уменьшающуюся в направлении осевого перемещения материала,, которая определяется соотношением

Y(ft -atg ;Tiax).

где . - длина i-и планки, м;

i - порядковый номер планки; Z - количество планок; л - длина загрузочной горловины, м; R - радиус внутренней поверхности корпуса, м;

угол наклона ребра, имеющего

-max

максимальную длину, к образующей корпуса, рад;

- центральный угол обхвата цилиндрической части корпуса в зоне загрузочной горловины, рад. Источники информации,

принятые во внимание при экспертизе

1.Патент Великобритании № 1052209, кл. А 2 В, 1966.

2.Патент США № 3363588, кл. 425-331, 1968 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Брикетный пресс | 1984 |

|

SU1197592A1 |

| Пресс кормов | 1988 |

|

SU1542478A2 |

| Пресс-экструдер | 2020 |

|

RU2734525C1 |

| Пресс-экструдер для переработки зернобобовых культур | 2020 |

|

RU2734521C1 |

| Питатель для брикетного пресса | 1979 |

|

SU837913A1 |

| ПРЕСС-ЭКСТРУДЕР | 2016 |

|

RU2622163C1 |

| Брикетный пресс | 1980 |

|

SU941197A1 |

| Пресс-экструдер с зоной активного смешивания концентрированных кормов | 2017 |

|

RU2637661C1 |

| Брикетный пресс | 1981 |

|

SU934991A1 |

| Пресс кормов | 1981 |

|

SU1061748A1 |

Фиг.1

Фи.г

Авторы

Даты

1982-06-30—Публикация

1981-01-06—Подача