(54) УСТАНОВКА ДЛЯ ЖИДКОСТНОЙ ОБРАБОТКИ

ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для жидкостной обработки изделий | 1971 |

|

SU436678A1 |

| Установка для жидкостной обработки изделий | 1983 |

|

SU1087193A1 |

| Устройство для установки крышек в изложницу центробежнолитейной машины | 1982 |

|

SU1058711A1 |

| Агрегат для очистки изделий | 1982 |

|

SU1101476A1 |

| Линия кокильного литья | 1982 |

|

SU1061922A1 |

| Установка для нанесения покрытий на крупногабаритные изделия | 1976 |

|

SU565723A1 |

| Устройство для разбрасывания сыпучих органических удобрений | 1982 |

|

SU1069661A1 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ ЛИСТОВОГО ТАБАКА В КИПЫ | 2009 |

|

RU2412621C1 |

| Установка для нанесения покрытий на крупногабаритные изделия | 1979 |

|

SU784942A1 |

| Копировально-шлифовальный станок | 1990 |

|

SU1743801A1 |

1

Изобретение относится к установкам, состоящим из камер для подготовки поверхности под окраску, окрасочных и сушильных камер, и может быть применено в машиностроении, в частности, при оборудовании цехов неметаллических зашитных покрытий.

Известна установка для жидкостной обработки изделий, содержаш.ая камеры .обработки, имеюш.ие общую стенку, транспортную карусель с механизмом поворота, консоли для навешивания обрабатываемых изделий и межкамерные заслонки с механизмом их одновременного открывания и закрывания 1.

Недостатками известной установки являются наличие сложного по кинематике и конструкции механизма одновременного открывания .и закрывания заслонок, нарушение счнхронности открывания и закрывания заслонок из-за неравномерной вытяжки цепей и наличие сложного и дорогостоящего привода механизма одновременного открывания и закрывания заслонок, выполненного в виде пневмоцилиндра с пневмоаппаратурой.

Цель изобретения - упрощение конструкции и повышение надежности работы.

Поставленная цель достигается тем, что в установке для жидкостной обработки из-, делий, содержащей камеры обработки, имеющие общую стенку, транспортную карусель с механизмом поворота, консоли для навешивания обрабатываемых изделий и межкамерные заслонки с механизмом их одновременного открывания н закрывания, механизм одновременного открывания и закрывания межкамерных заслонок выполнен в

JQ виде шарнирно закрепленных на консолях ограждающих рамок с отклоняющими рычагами, на концах которых установлены следящие ролики, опирающиеся на копир, закрепленный в камерах обработки, а заслонки выполнены из составных подпружиненных

15 элементов.

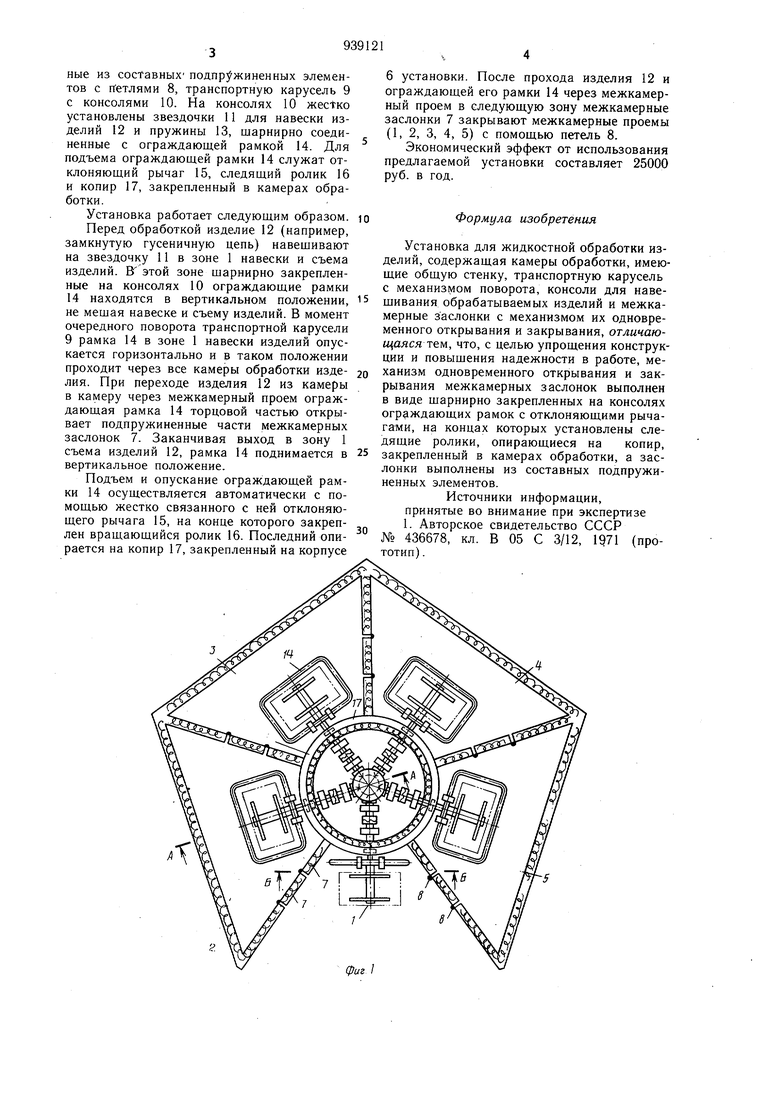

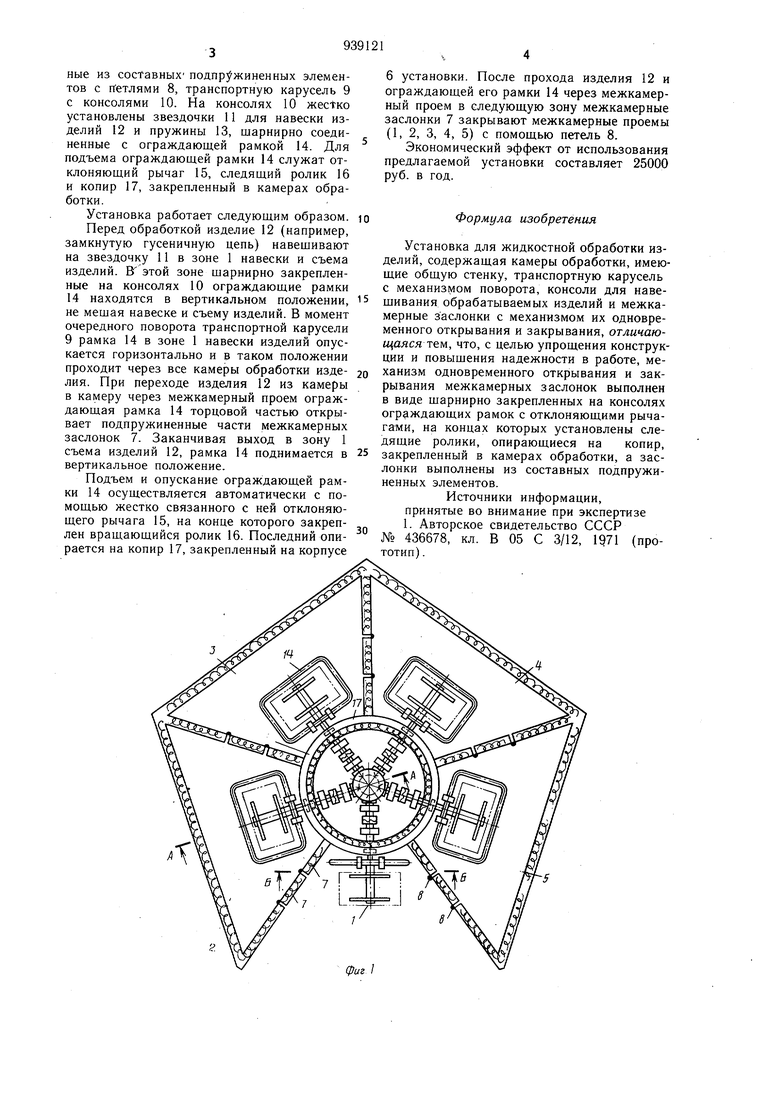

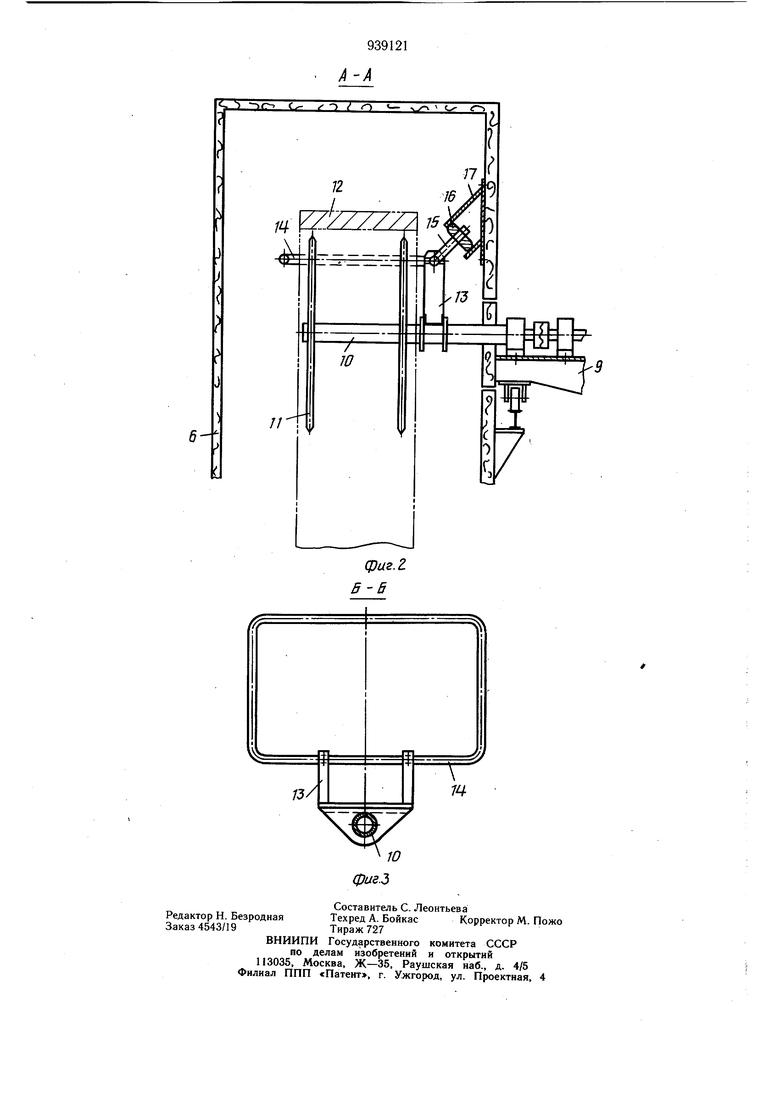

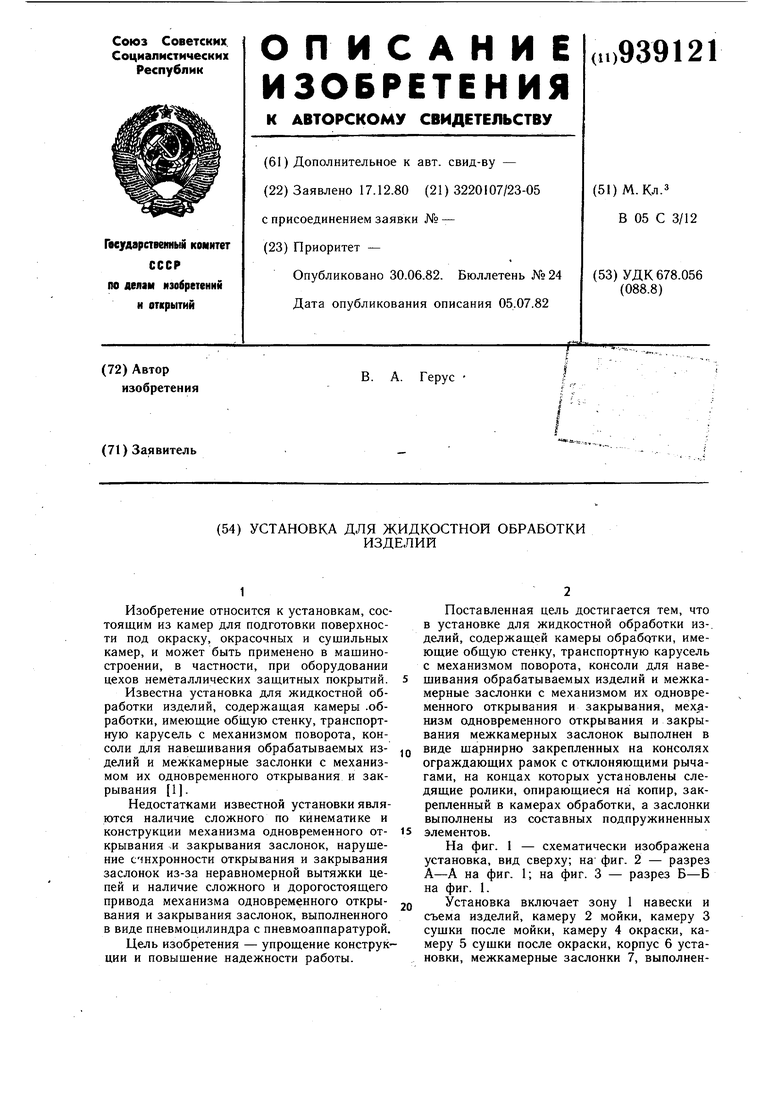

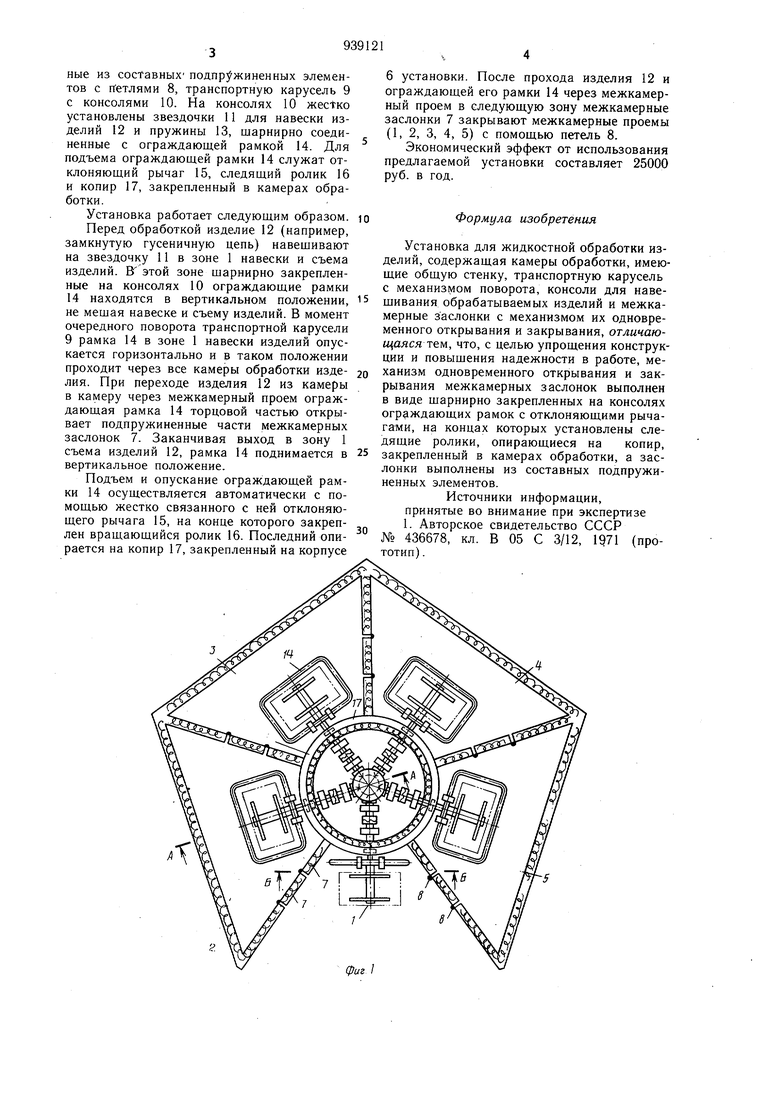

На фиг. 1 - схематически изображена установка, внд сверху; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

2Q Установка включает зону 1 навески и съема изделий, камеру 2 мойки, камеру 3 сушки после мойки, камеру 4 окраски, камеру 5 сушки после окраски, корпус 6 установки, межкамерные заслонки 7, выполненные из составных подпружиненных элементов с гГетлями 8, транспортную карусель 9 с консолями 10. На консолях 10 жестко установлены звездочки 11 для навески изделий 12 и пружины 13, шарнирно соединенные с ограждающей рамкой 14. Для подъема ограждающей рамки 14 служат отклоняющий рычаг 15, следящий ролик 16 и копир 17, закрепленный в камерах обработки. Установка работает следующим образом, Перед обработкой изделие 12 (например, замкнутую гусеничную цепь) навещивают на звездочку 11 в зоне 1 навески и съема изделий. Вэтой зоне щарнирно закрепленные на консолях 10 ограждающие рамки 14 находятся в вертикальном положении, не мещая навеске и съему изделий. В момент очередного поворота транспортной карусели 9 рамка 14 в зоне 1 навески изделий опускается горизонтально и в таком положении проходит через все камеры обработки издеЛИЯ. При переходе изделия 12 из камеры в камеру через межкамерный проем ограждающая рамка 14 торцовой частью открывает подпружиненные части межкамерных заслонок 7. Заканчивая выход в зону 1 съема изделий 12, рамка 14 поднимается в вертикальное положение. Подъем и опускание ограждающей рамки 14 осуществляется автоматически с помощью жестко связанного с ней отклоняющего рычага 15, на конце которого закреплен вращающийся ролик 16. Последний опирается на копир 17, закрепленный на корпусе 6 установки. После прохода изделия 12 и ограждающей его рамки 14 через межкамерный проем в следующую зону межкамерные заслонки 7 закрывают межкамерные проемы (1, 2, 3, 4, 5) с помощью петель 8. Экономический эффект от использования предлагаемой установки составляет 25000 руб. в год. Формула изобретения Установка для жидкостной обработки изделий, содержащая камеры обработки, имеющие общую стенку, транспортную карусель с механизмом поворота, консоли для навещивания обрабатываемых изделий и межкамерные заслонки с механизмом их одновременного открывания и закрывания, отличающаяся т&м, что, с целью упрощения конструкции и повышения надежности в работе, механизм одновременного открывания и закрывания межкамерных заслонок выполнен в виде щарнирно закрепленных на консолях ограждающих рамок с отклоняющими рычагами, на концах которых установлены следящие ролики, опирающиеся на копир, закрепленный в камерах обработки, а заслонки выполнены из составных подпружиненных элементов. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 436678, кл. В 05 С 3/12, 1971 (прототип) .

А-А

Авторы

Даты

1982-06-30—Публикация

1980-12-17—Подача