Изобретение относится к металлургическому производству, в частности к способам охлаждения горячекатаного металла и валков, а также для охлаждения любых нагретых поверхностей, и может быть использовано в металлургии.

Максимальная скорость прокатки на современных непрерывных широкополосных станах горячей прокатки ю достигает 25 м/с. Опыт эксплуатации этих станов с разгоном чистовой группы клетей показал, что постоянство температуры конца прокатки по всей длине полосы обеспечивается при ве- 15 личине ускорения 0,02-0,06 м/с. При прокатке с темпами разгона 0,,5м/с возникает обратный температурный клин от головной части полосы к хвостовой, величина которого может ° достигнуть 90°С и выше.

Для разрешения противоречия между получением стабильной температуры

металла и повышением производительности в этих случаях используется принудительное охлаждение водой . При тенденции увеличения скорости прокатки до 35 м/с применение известных способов и устройств принудительного охлаждения, использующих, как правило, в качестве охладителя воду, не может обеспечить стабилизацию температуры конца прокатки по всей длине полосы и требуемые физико-механические свойства прокатываемого металла.

Известен способ охлаждения горячекатаной полосы, заключающийся в том, что за последний чистовой клетью полосового стана горячей прокатки используют в качестве охладителя жидкий азот, при этом температуру прокатываемого металла в этой зоне резко снижают до 500-700°С. В результате устраняется участок, на котором находится полоса без принудительного охлаждения при высокой температуре 800-900 С. Для осуществления этого способа в качестве охладителя используют также воду, но оговорено что данный способ особенно эффективен при прим нении жидкого азота f2j. Известен способ охлаждения горячекатаного металла распылением водой, нагретой до температуры, близкой к температуре кипения. Распыление воды производят нагретым до 80-350°С воздухом ГЗ J. Недостатком всех указанных способов является возможность появления паровой подушки между охладителем и охлаждаемой поверхностью, что снижает интенсивность процесса охлаждения. Кроме того, охлаждение чистым жидким азотом 2 J неэкономично. Наиболее близким к предлагаемому является способ охлаждения горячека таного металла, включающий подачу на охлаждаемую поверхность мелкодисперсных кристалликов льда, образованного после смешивания водовоздушной смеси с жидким азотом. Рассматриваемый способ включает три стадии охлаждения: плавление льда, нагревание мелкодисперсных капелек воды до температуры кипения, испарение этих капелек водыГ Недостатком данного способа является неэффективное использование жидкого азота, так как. жидкий азот при смешивании с водой над охлажда мой поверхностью испаряется, не ис пользовав весь запас своей хладостойкости. Цель изобретения - повышение эффективности охлаждения и экономи охладителя. Поставленная цель достигается благодаря тому, что в способе охлаждения горячего металла, преимущественно при прокатке, включающем непрерывную подачу на поверхность металла охлаждающей воды в виде ль полученного в смеси воды с низкотемпературным или криогенным реаге том, например жидким азотом, лед подают с температурой, соответству

щей температуре к:ипения низкотемпера-55х120x30. Лед плотно прилегает к обтурного или криогенного реагента.разцу, заполняет все его неровности

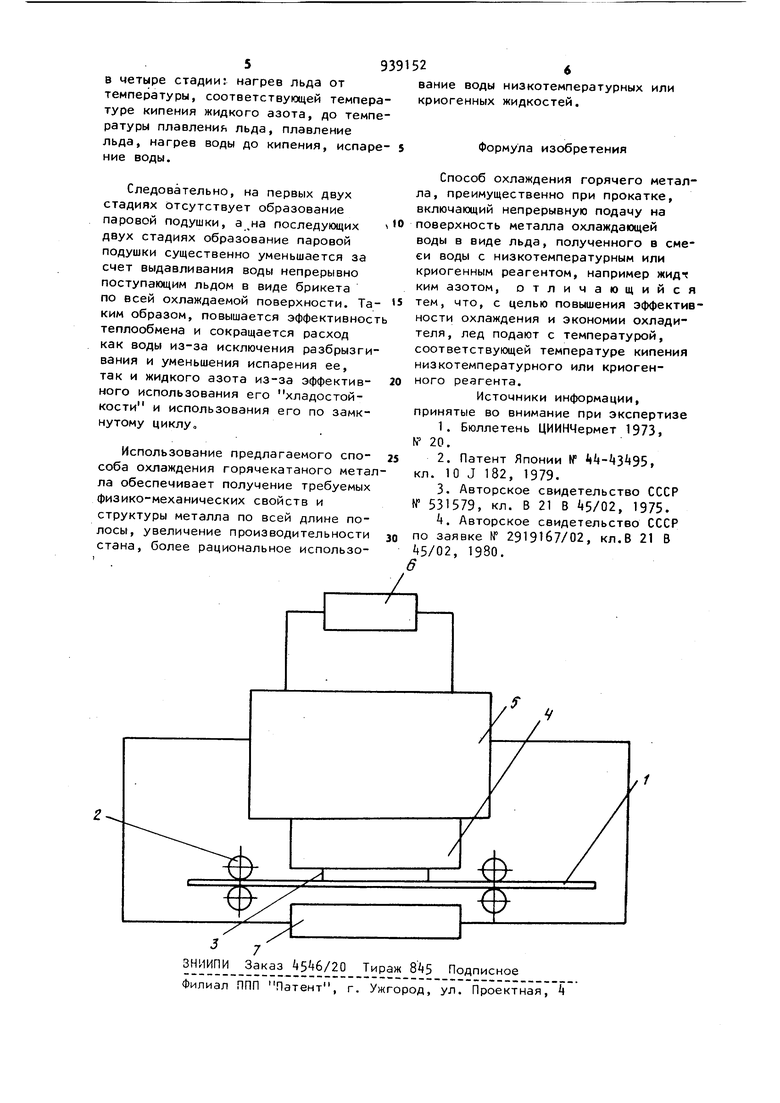

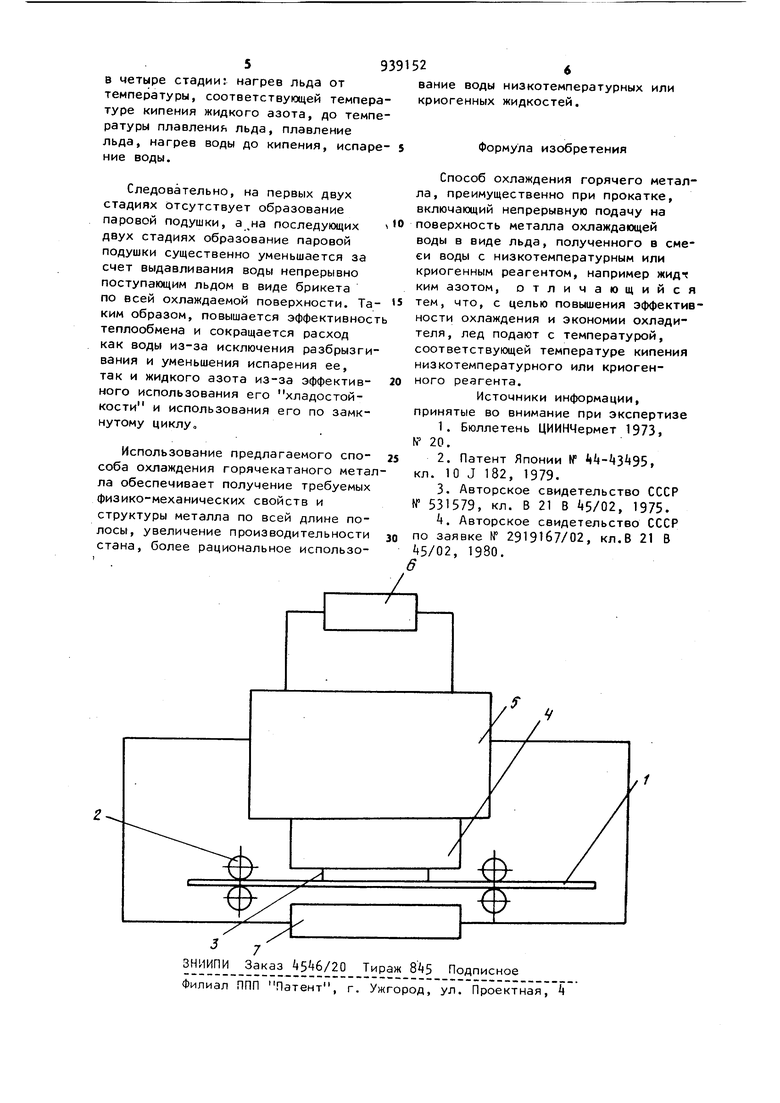

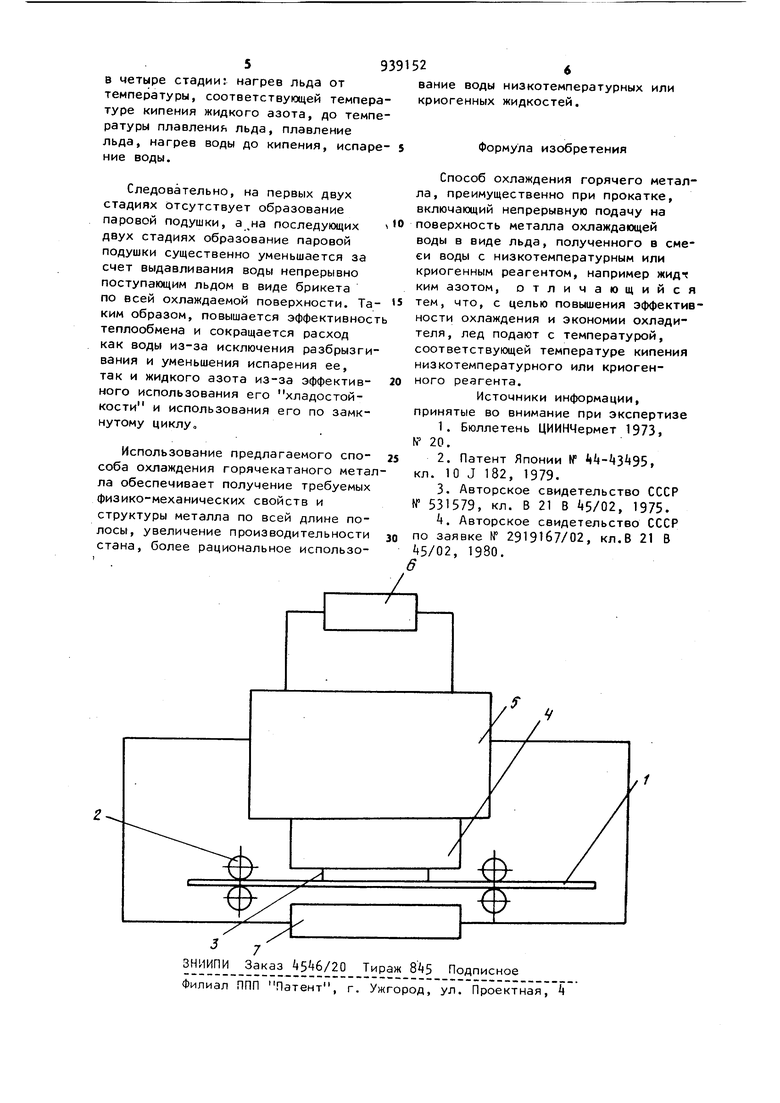

На чертеже изображена схемаи равномерно с высокой скоростью

способа.охлаждает его. Охлаждение проходит 24 На охлаждаемую полосу 1, находящуюся между валками 2, непрерывно подают лед 3 с температурой, определяемйй температурой кипения выбранного низкотемпературного или криогенного реагента. Лед формируют в корпусе путем впрыскивания воды в низкотемпературный или криогенный реагент камеры 5, например жидкий азот. Испаряемый азот перекачивают в сжижительную машину 6, где он циркулирует по замкнутому циклу, а воду после таяния льда собирают в водосборнике 7 очищают и направляют по замкнутому циклу. Таким образом, повышается скорость и эффективность теплообмена между горячим металлом и охладителем в результате введения новой четвертой стадии охлаждения (нагрева переохлажденного льда до температуры плавления. Следовательно, теперь на первых двух стадиях охлаждения отсутствует образование паровой подушки. Непрерывная подача льда по всей охлаждаемой поверхности выдавливает образовавшуюся на последующих двух стадиях охлаждения паровую подушку, что уменьшает отрицательное воздействие ее в процессе охлаждения. При прокатке листов различной толщины с разной температурой конца прокатки возникает необходимость дифференцировать диапазон охлаждения. С целью экономии и эффективного применения низкотемпературного или криогенного реагента используют низкотемпературные или криогенные реагенТЫ с различной температурой кипения. Например, азот кипит при , водород - 252,, углекислота при 78,, фреон 40 при , фреон 22 при , фреон 13 при 81,5°С, метан при 161° С. Пример. Два литра воды впрыскивают в камеру с десятью литрами жидкого азота и перемешивают до образования льда с температурой, соответствующей температуре кипения жидкого азота, равной 195,б5°С. Потом этот лед в виде брикета размером 240x120x200 мм непрерывно подают на горячий образец с среднемассовой температурой размером 250х

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ охлаждения горячекатаного металла | 1980 |

|

SU900916A1 |

| Способ охлаждения горячекатанного металла | 1980 |

|

SU910267A1 |

| Способ охлаждения горячекатаного листового проката | 1989 |

|

SU1761329A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ | 2011 |

|

RU2452776C1 |

| Способ обработки сварных соеди-НЕНий гОРячЕКАТАНыХ СТАльНыХ пОлОС | 1978 |

|

SU819198A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОЙ ЛИСТОВОЙ СТАЛИ | 2011 |

|

RU2471875C1 |

| Способ охлаждения горячекатаного листового проката | 1982 |

|

SU1123752A1 |

| Способ обработки металлов давлением | 1979 |

|

SU829226A1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКИМИ МАГНИТНЫМИ СВОЙСТВАМИ | 2009 |

|

RU2407809C1 |

| Способ охлаждения горячекатаного проката | 1981 |

|

SU997888A1 |

Авторы

Даты

1982-06-30—Публикация

1981-01-05—Подача