(54) СПОСОБ ОХЛАЖДЕНИЯ ГОРЯЧЕКАТАНОГО ПРОКАТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ охлаждения горячекатаного листового проката | 1982 |

|

SU1123752A1 |

| Способ охлаждения горячекатаного листового проката | 1989 |

|

SU1761329A1 |

| Устройство для охлаждения проката | 1981 |

|

SU1028724A1 |

| Способ ускоренного охлаждения полосового проката | 1981 |

|

SU988880A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПОЛОС | 1990 |

|

RU2024632C1 |

| Способ охлаждения горячекатаного металла | 1980 |

|

SU900916A1 |

| Устройство для регулирования охлаждения листового проката | 1990 |

|

SU1696028A1 |

| Способ охлаждения листового проката в потоке стана | 1991 |

|

SU1768342A1 |

| Способ обработки рулонной горячека-ТАНОй пОлОСы элЕКТРОТЕХНичЕСКОй СТАли | 1978 |

|

SU817080A1 |

| Способ охлаждения горячекатанного металла | 1980 |

|

SU910267A1 |

Изобретение относится к прокатному производству, совершенствует -процесс охлаждения полос во время прокатки на широкополосных станах и может быть использовано как для межклетевого охлаждения полос в чистовой группе клетей, так и для охлаждения их на отводящем рольггшге перед смоткой в рулоны.

Скорость прокатки на современных широкополосных станах достигает 3035 м/с. Поэтому должен быть -обеспечен необходимый интервал температуры конца прокатки и смотки полос.

Температура конца прокатки и смотка полрс толщиной более. 4,0 мм на действующих станах обычно выше оптиМсшьной. Добиться необходимой температуры смотки можно путем увеличения рольганга или совершенствуя принудительное охлаждение.

Известен водовоздушный .способ охлаждения, согласно которому металл охлаждают водой, раздробляемой до мелкодисперсного состояния потоками сжатого воздуха.

Однако этот способ обладает сравнительно невысокой эффективностью охлаждения, особенно при охлаждении

толстолистового металла, прокатываемого с высокими скоростями.

Наиболее близким к изобретению по технической сущности являе±ся способ охлаждения горячекатаного проката, включающий инжекцию на охлаждаемую поверхность струи жидкости в воздушной струе низкого давления.

Инжекция производится таким образом, что частицы жидкости распределяются, по всему объему газовой струи, образуя в ней туман, который выбрасывается на охлажденный металл Cll.

Недостатком этого способа является сравнительно невысокая эффективность охлаждения.

Целью изобретения является повышение эффективности охлаждения.

Указанная цель достигается тем,

20 что согласно способу охлаждения горячекатаного проката, включающему инжекцию на охлаждаемуюповерхность бтруи жидкости в воздушную струю низкого давления, дополнительно измеряют

25 скорость прокатки, а подачу воздуха осуществляют импульсами, частоту которых изменяют прямо пропорционально изменению скорости прокатки.

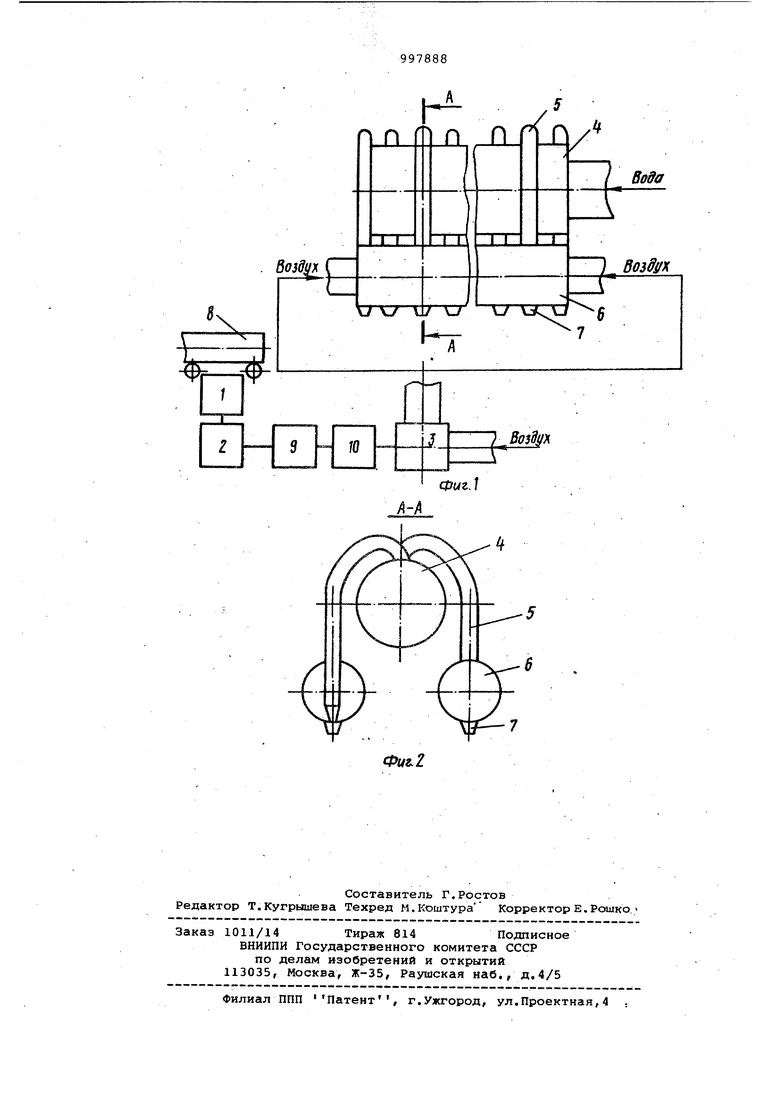

Способ осуществляется следующим образом. В процессе подачи охладительной смеси на горячую полосу образуется паровая прослойка, затрудняющая теплообмен. Подача воздуха импульсами интенсивней разрушает паровую прослойку, так как происходит удар охладителя по граничному слою пар - вода,При этом чем больший объем охлаждаемог о металла в единицу времени проходит перед устройством, реализующим способ, тем с большей интенсивностью необходима подача импульсов воздуха. . На фиг.1 показано устройство для реализации способа, общий вид; на фиг.2 - то же. Поперечный разрез. Устройство содержит измеритель 1 скорости, аналогово-частотный преобразователь 2, частотно-импульсный механизм 3, коллектор 4 для подвода воды 4, с двумя рядами Сифонных трубок 5, коллекторов 6 для подвода воз духа с сужающимися соплами 7. Устройство работает следующим образом. Измеритель 1 скорости определяет скорость прокатки полосы 8. Напряжение, полученное в аналоговом-виде на выходе измерителя 1 скорости, преобр зуется аналоговочастотным преобразователем 2 в частоту, пропорциональну скорости полосы. Назначение частотно импульсного преобразователя 9 - полу чить сигнал в импульсном виде с чис лом импульсов, пропорциональным пода ваемой на вход частоте. Таким образо на выходе преобразователя 9 имеются импульсные сигналы, частота следования которых пропорциональна скорости движения полосы 8. Сигналы, усиливае мые усилителем 10, поступают на вход исполнительного механизма 3, который осуществляет управление поступлением воздуха в коллектор 6. Воду подают в коллектор 4. После заполнения коллектора 4 происходит ее истечение из сифонных трубок 5. Струи воды, вытекающие из сифонных трубок 5, попадают под струи сжатого воздуха, подава емого импульсно. Происходит удар водовоздушной смесью по паровой прослойке, образованной в результате во дяного охлаждения. Чем больше ско-. рость прокатки, тем чаще происходят удары, тем интенсивнее увеличивается теплообмен. Пример . Температура конца . прокатки полосы 6,0x1800 из стали ВЗсп.на стане 2500 ММК при прокатке со скростью 7,5 м/с составляет 980°. Это удовлетворяет условиям обеспечения свойств И категории ГОСТ 380-71, но не удовлетворяет условиям обеспечения свойств более качественной llj категории ГОСТ 380-71. Для обеспечения высокого уровня механических свойств малоуглеродистой стали температура конца прокатки в чистовой группе должна быть 850920°С. При опробовании способа скорость прокатки полосы 6,0x1800 из стали ВЗсп изменяют от 6,0 до 8,0 м/с. При этом изменяют частоту импульсов подачи воздуха от 24 до 32 Гц. Температура конца прокатки составляет 89О-910°С. Преимущество предлагаемого способа состоит в увеличении интенсивности охлаждения полос, что позволяет повысить скорость прокатки уровня механических СВОЙСТВ проката или понизить температуру конца прокатки до уровня, обеспечивающего повышение ;физйко-механических свойств. Улучшение температурных условий прокатки полос толщиной свыше б,0мм при объеме производства такой стали на стане 2500 ММК 200000 т в год позволит получить экономический эффект в размере 200000x2,16 432000 руб. Формула изобретения Способ охлаждения горячекатаного проката, включающий инжекцию на охлаждаемую поверхность струи.жидкости в воздушную струю низкого давления, отличающийся тем, что, с целью повышения эффективности охлаждения, дополнительно измеряют скорость прокатки, а подачу воздуха осуществляют импульсами, частоту которых изменяют прямо пропорционально изменению скорости прокатки. Источники информации, принятые во внимание при экспертизе 1. Патент Франции 2444514, . кл. И 21 В 45/02, опублик. 1980.

Авторы

Даты

1983-02-23—Публикация

1981-12-21—Подача