г

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ охлаждения горячекатаного листового проката | 1989 |

|

SU1761329A1 |

| Способ охлаждения горячекатаного проката | 1981 |

|

SU997888A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ НЕПРЕРЫВНОЛИТЫХ СЛЯБОВ НА НЕПРЕРЫВНОМ ШИРОКОПОЛОСОВОМ СТАНЕ И НЕПРЕРЫВНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2386492C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОЙ ЛИСТОВОЙ СТАЛИ | 2011 |

|

RU2471875C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2004 |

|

RU2279937C1 |

| Способ струйного охлаждения листового проката | 1990 |

|

SU1723150A1 |

| СПОСОБ НАГРЕВА ОТРАЖАЮЩЕЙ ПОВЕРХНОСТИ ЭКРАНОВ ТЕПЛОСОХРАНЯЮЩЕЙ УСТАНОВКИ ИЗ ИСХОДНОГО ХОЛОДНОГО СОСТОЯНИЯ НА ШИРОКОПОЛОСОВОМ СТАНЕ ГОРЯЧЕЙ ПРОКАТКИ | 2006 |

|

RU2329106C1 |

| Способ охлаждения полос | 1988 |

|

SU1507824A1 |

| Способ охлаждения поверхности прокатного валка листового стана | 1980 |

|

SU995933A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ДВИЖУЩЕГОСЯ ГОРЯЧЕГО ПРОКАТА | 1992 |

|

RU2031143C1 |

СПОСОБ ОХЛАЖДЕНИЯ ГОРЯЧЕКАТАНОГО ЛИСТОВОГО ПРОКАТА, включающий последовательную подачу на охлаждаемую поверхность из спреерных устройств струй жидкости и воздуха, , отличающийся тем, что, с целью повышения эффективности охлаждения и уменьшения расхода охладителя , воздух подают плоскими струями в несколько зон по ширине полосы, a длину струй изменяют обратно пропорционально скорости прокатки.

1О

СО

г

ел

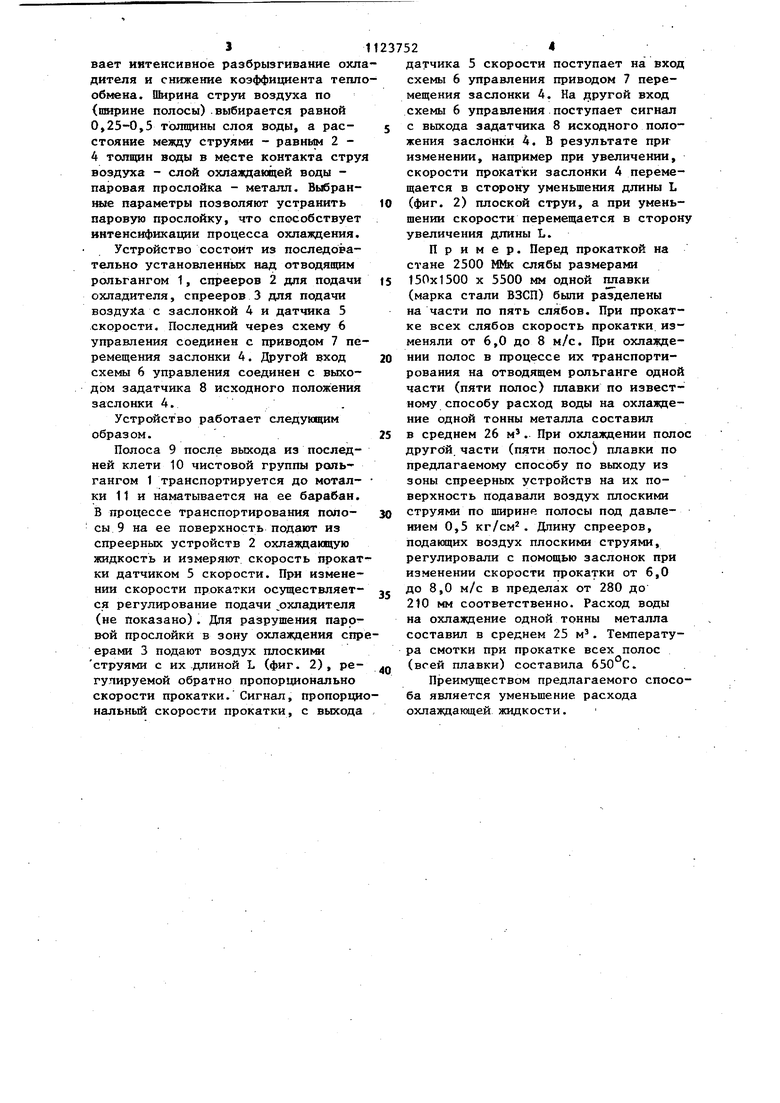

:с , Изобретение относится к прокатно му производству, совершенствует про цесс охлаявдения полос во время горя чей прокатки на широкополосовых ста нах и может быть использовано как цля межклетевого охлаждения полос в чистовой группе клетей, так и для oxJ aждeния их ка отводящем рольганг перед смоткой в рулоны. Известен способ охлаждения листо вого проката, согласно которому в процессе прокатки и в процессе транспортирования полосы на отводящем рольганге широкополосовых станов горячей прокатки на ее поверхкость подают охлажданнцую жидкость. При изменении скорости прокатки осу ществляют регулирование подачи охла дающей жидкости пропорционально изменению скорости проката 1J . Недостаток этого способа состоит в том, что в процессе подачи охлади теля на горячую полосу образуется паровая прослойка, затрудняющая теп лообмен, которая в процессе охлажде НИН не разрушается. Наиболее близким к -предлагаемому по технической сутч ности является способ охлаждения горячекатаного листового Ефоката, включающий после довательную подачу на охлаждаемую поверхность из спреерыых устройств струй жидкости и воздуха 2. Недостатком известного способа является периодическое удаление всего охладителя с охлаждаемой полосы струями воздуха, что способствует увеличению расхода охладителя. Цель изобретения - повьааение эффективности охлаждения и уменьшение расхода охладителя. Указанная цель достигается тем что согласно способу охлаждения горячекатаного листового проката, вклю чающему последовательную подачу на охлаждаемую поверхность из спреер ных устройств струй жидкости и воздуха, воздух подают плоскими струями в несколько зон по ширине полосы, а длину струи изменяют обратно пропор1щонально скорости прокатки. На фиг. t показана кинематическая схема устройства для реализации предлагаемого способа; на фиг.. 2 схема очага охлаждения. Сущность способа заключается, в следующем. 2 В процессе транспортирования полосы, например, на отводящем рольганге щирокополосовых станов горячей прокатки на ее поверхность подают из спреерных устройств охлажданмвгую жидкость и измеряют скорость прокатки. При изменении скорости прокатки осуществляют регулирование подачи охладителя на поверхность полосы в пропорциональной зависимости от изменения скорости движения проката. На этом этапе охлаждения образуется паровая прослойка., затрудняйщая теплообмен. Для разрушения паровой, прослойки в зону охлазвдения по выходу полосы из под спреермых устройств подают воздух плоскими струями по ширине полосы с их длиной L (фиг. 2), регулируемой обратно пропорционально скорости прокатки. Подача воздуха плоскими струями разрушает паровую прослойку, так как происходит удар воздуха по граничному слою вода пар. Кроме того, в результате этого удара образуются свободные пространства на поверхности полосы, через которые под давлением пар выходит. Регулирование длины (по длине полосы) плоских струй в обратно пропорциональной зависимости от скорости прокатки позволяет получить на поверхности полосы свободные пространства постоянных размеров не зависимых от скорости (фиг. 2, размер L). Давление воздуха плоских струй выбирается по величине достаточным для разрушения (рассекания) слоя воды fe месте контакта струя воздуха - слой охлаждающей яаедкоети - паровая рубашка - металл, что способствует интенсификавдЕи иро1|есса охлаждения. С другой стороны давление воздуха выбирается менее допустимого, более которого охлаждающ ия жидкость интенсивно разбрызгивается, в результате чего повышается расход охладителя и снижается эффективность процесса охлаждения. Экспериментально установлено , что при расходе воды на охлаждение в одном межклетевом промежутке 60 - 200 и толщине рассекающегося слоя воды до 40 мм минимальное давление струи воздуха, необходимое для рассекания, слоя воды и создания эффекта перемешивания, должно быть в месте контакта 0,1 0,2 кг/см. Максимальное давление должно быть не более 1 кг/см. Дальнейшее увеличение давления вызы3

вает иитенсивное разбрызгивание охладителя и снижение коэффициента теплообмена. Ширина струи воздуха по (ишрине полосы).выбирается равной 0,25-0,5 толщины слоя воды, а расстояние между струями - равньм 2 4 толщин воды в месте контакта струя воздуха - слой охлаждающей воды паровая прослойка - металл. Выбранные параметры позволяют устранить паровую прослойку, что способствует интенсификации процесса охлаждения.

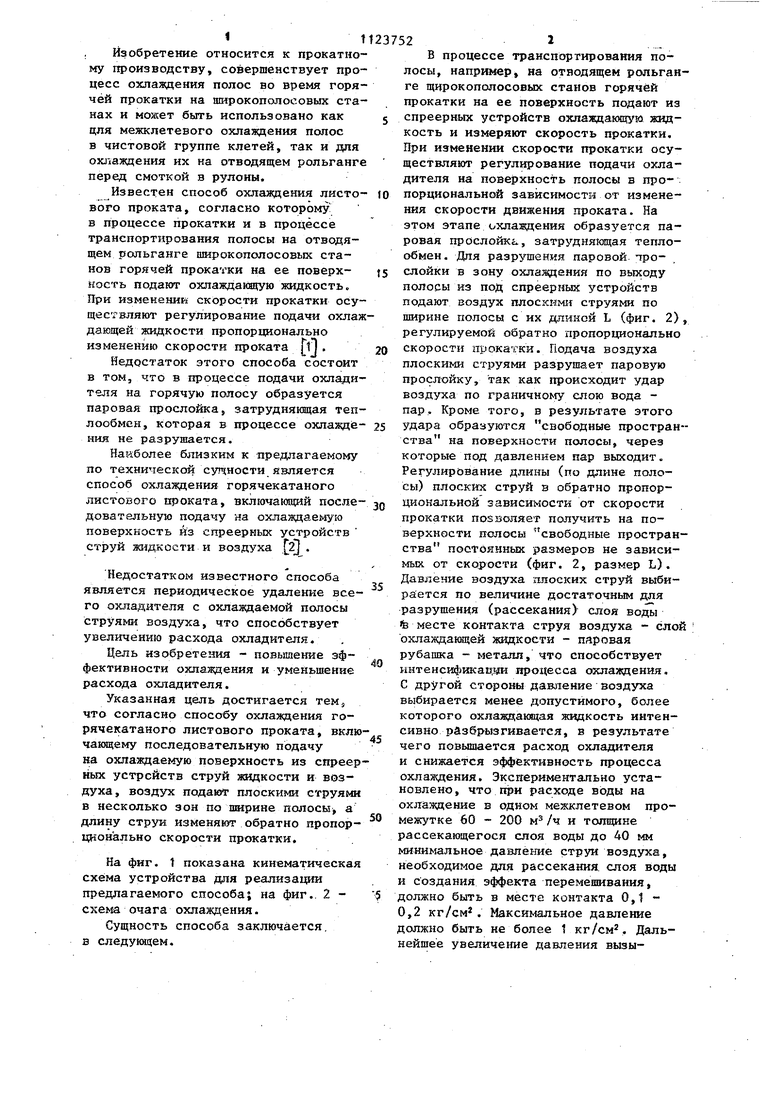

Устройство состоит из последовательно установленных над отводящим рольгангом 1, спрееров 2 для подачи охладителя, спрееров 3 для подачи воздуз{а с заслонкой 4 и датчика 5 .скорости. Последний через схему 6 управления соединен с приводом 7 перемещения заслонки 4. Другой вход схемы 6 управления соединен с выходом задатчика 8 исходного положения заслонки 4.

Устройство работает следующим образом.

Полоса 9 после выхода из последней клети 10 чистовой группы рольгангом 1 транспортируется до моталки 11 и наматывается на ее бара&ан. В процессе транспортирования пояоi сы 9 на ее поверхность подают из спреерных устройств 2 охлаждающую жидкость и измеряют скорость прокатки датчиком 5 скорости. При изменении скорости прокатки осуществляется регулирование подачи охладителя (не показано). Для разрушения паровой прослойки в зону охлаждения спр ерами 3 подают воздух плocки 0{ струями с их-ДЛИНОЙ L (фиг. 2), регулируемой обратно пропорционально скорости прокатки. Сигнал, пропорци нальный скорости прокатки, с выхода

237524

датчика 5 скорости поступает на вход схемы 6 управления приводом 7 перемещения заслонки 4. На другой вход схемы 6 управления поступает сигнал 5 с выхода задатчика 8 исходного положения заслонки 4. В результате приизменении, например при увеличении, скорости прокатки заслонки 4 перемещается в сторону уменьшения длины L

0 (фиг. 2) плоской струи, а при уменьшении скорости перемещается в сторону увеличения длины L.

П р и м е р. Перед прокаткой на стане 2500 ММк слябы размерами

15 150x1500 X 5500 мм одной плавки (марка стали ВЗСП) быпи разделены на части по пять слябов. При прокатке всех слябов скорость прокатки, изменяли от 6,0 до 8 м/с. При охлажде0 НИИ полос в процессе их транспортирования на отводящем рольганге одной части (пяти полос) плавки по известному способу расход воды на охлаждение одной тонны металла составил

5 в среднем 26 м. При охлаждении полос другйй части (пяти полос) плавки по предлагаемому способу по выходу из зоны спреерных устройств на их поверхность подавали воздух плоскими

0 струями по ширине полосы под давлением 0,5 кг/см. Длину спрееров, подакнцих воздух плоскими струями, регулировали с помощью заслонок при изменении скорости прокатки от 6,0 до 8,0 м/с в пределах от 280 до 210 мм соответственно. Расход воды на охлаждение одной тонны металла составил в среднем 25 м. Температура смотки при прокатке всех полос

Q (всей плавки) составила 650 С.

Преимуществом предлагаемого способа является уменьшение, расхода охлаждающей жидкости.

I.,,, .. Л .Т ш

till/

М

II

jI /

I iI/

Фи1,1

rf

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ охлаждения горячекатаных полос | 1976 |

|

SU598672A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ОХЛАЖДЕНИЯ ГОРЯЧЕГО ПРОКАТА | 0 |

|

SU304021A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-11-15—Публикация

1982-12-23—Подача