Изобретение относится к прокатному производству, совершенствует процесс охлаждения полос во время горячей прокатки на широкополосных стенах и может быть использовано для охлаждения металла на промежуточном рольганге, в истовой группе клетей и и на отводящем рольганге перед смоткой в рулоны.

Известны различные способы охлаждения листового проката в потоке стана, сущность которых заключается в том, что на поверхность горячего проката подается охлаждающая жидкость. Охлаждающая жидкость может пода(вать- ся непрерывным потоком (турбулентным или ламинарным) или в дисперсном состоянии.

Недостатком известных технических решений состоит в том, что в процессе подами охлаждающей жидкости на горячую полосу образуется паровая прослойка, затрудняющая теплообмен, и как следствие, затрудняющая осуществление регулирования интенсивности охлаждения как по длине, так и по ширине полосы.

Известен-способ охлаждения листового проката, согласно которому в процессе прокатки и в процессе транспортирования полосы на отводящем л рольганге широкополосных станов на ее поверхность подают охлаждающую жидкость. При изменении скорости прокатки осуществляют регулирование подачи охлаждающей жидкости в пропорциональной зависимости от изменения скорости движения проката.

Недостаток известного технического решения также состоит в том, что в процессе подачи охладителя на горячую полосу образуется паровая прослойка, затрудняющая теплосл С

х| о

,.а

ы

К)

о

10

3176Т329

обмен, которая в процессе охлаждения не разрушается.

Известен способ охлаждения горячекатаного листового проката, включающий последовательную подачу на охлаждаемую поверхность из спрейер- ных устройств струй жидкости и возуха.

Недостатком этого способа являтся периодическое удаление всего хладителя с охлаждаемой полосы труями воздуха, что способствует величению расхода охладителя.

Наиболее близким по технической ущности и достигаемому результату заявляемому является известный пособ охлаждения горячекатаного, истового проката. Известный способ ключает последовательную подачу на охлаждаемую поверхность спрей- ерных устройств, струй жидкости , воздуха, причем воздух подают плосими струями в несколько зон по шиине полосы, а длину струй изменяют братно пропорционально скорости проатки.

Недостаток известного способа остоит в том, что при равномерном хлаждении полосы температура от ее ентра к боковым кромкам понижается, результате чего получается неравомерная структура.

Экспериментально установлено,

кромок широкополосной

ц п п д у с

р р 15 д с

20

25

30

то температура стали на ниже температуры центральной части полосы. Такая разность температур в конечном итоге приводит к неоднородности механических свойств по ширине готового проката.

Целью изобретения является обеспечение стабильности температуры по ширине полосы на всей площади соприкосновения охладителя с ее поверхностью.

Поставленная цель достигается тем, что воздух подают с уменьшающимся зазором между плоскими струями и с увеличением их ширины от центра к боковым кромкам, причем отношение зазора между плоскими струями к их ширине уменьшают от центра к кромкам полосы с 15 до 3.

Предлагаемый способ, включает последовательную подачу на охлаждаемую поверхность из спрейерных устройств струй жидкости и воздуха, причем 8037 дух подают плоскими струями в нес35

45

50

SS

с

л г п с к П л п н э р о с п п ш ф ц в п д в у р р в р к з п п т р ( с

колько зон по ширине полосы, а длину струй изменяют обратно пропорционально скорости прокатки. Воздух подают с уменьшающимся зазором между плоскими струями и с увеличением их ширины от .центра полосы к боковым кромкам, причем отношение зазора между плоскими струями к их ширине уменьшают от центра к кромкам полосы с 15 до 3.

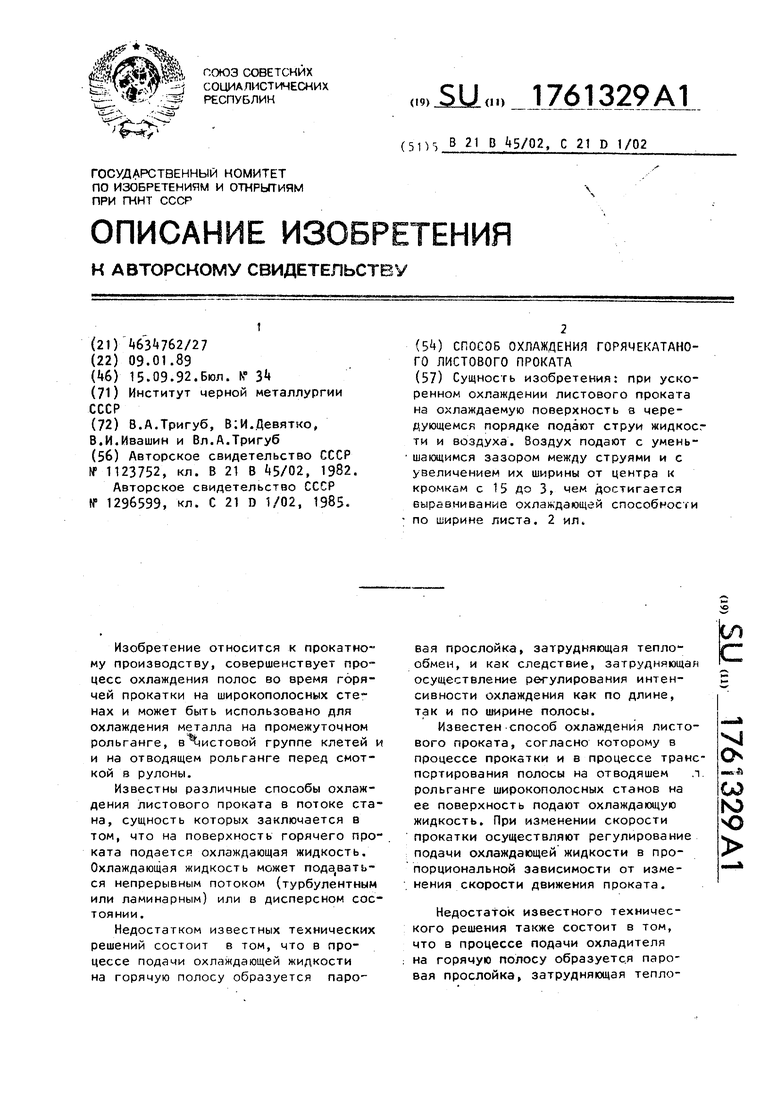

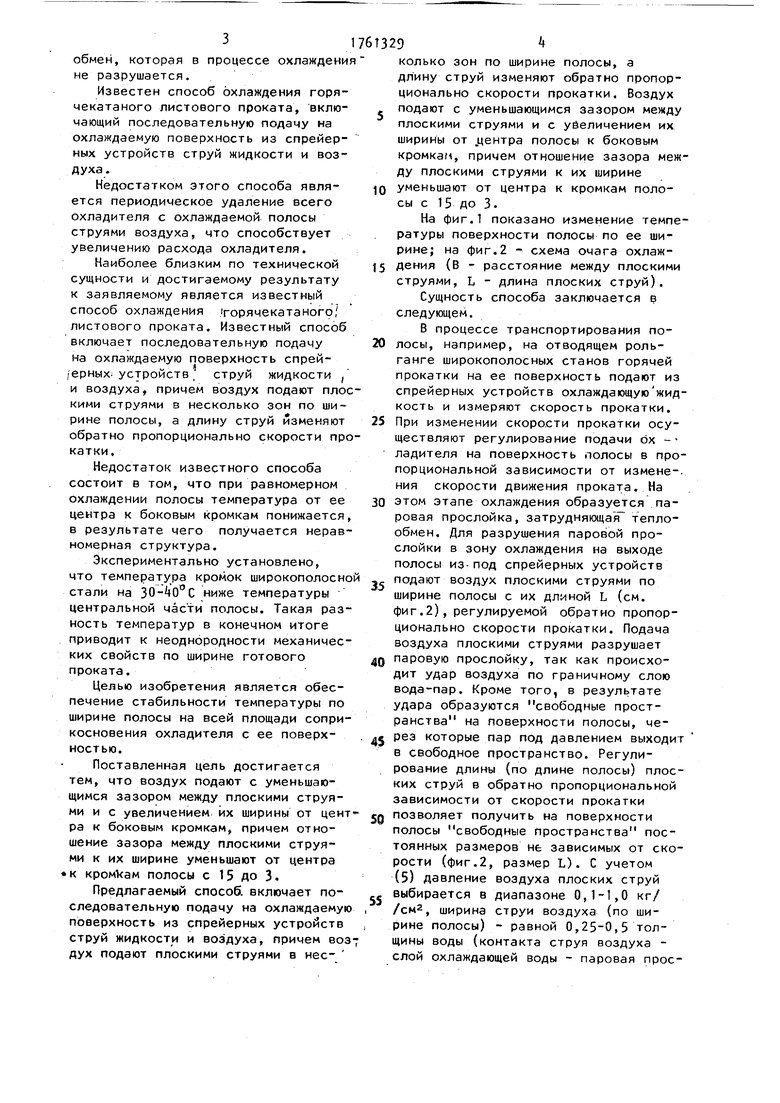

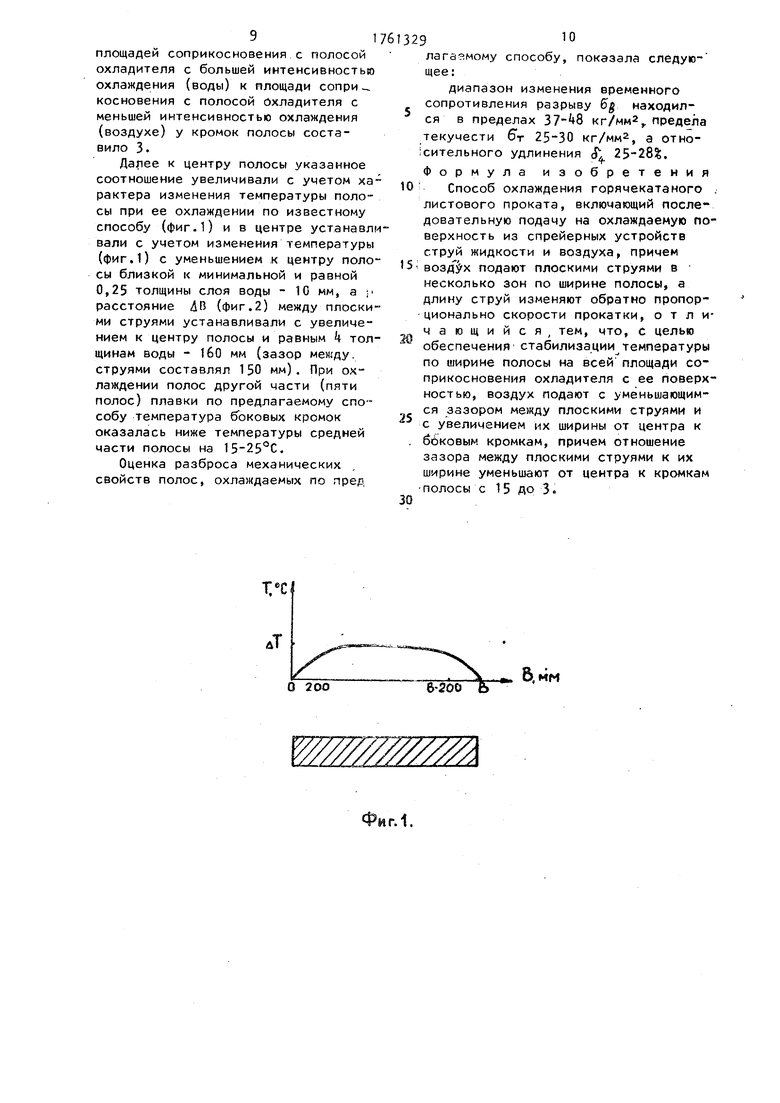

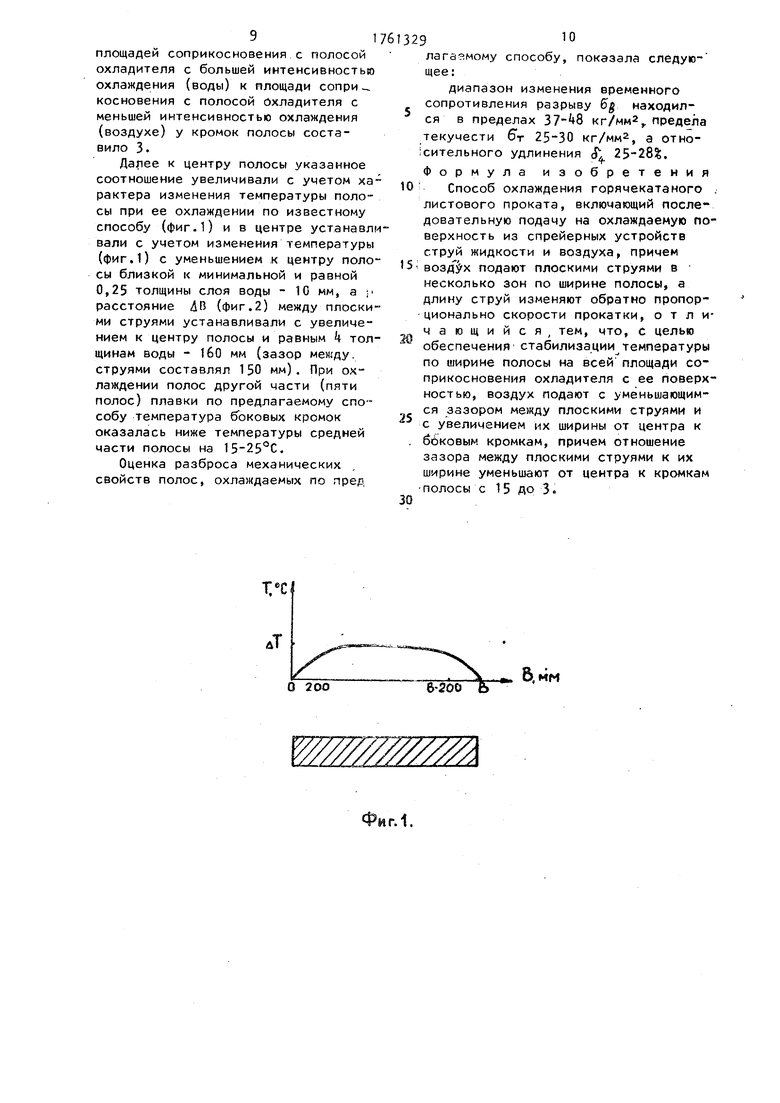

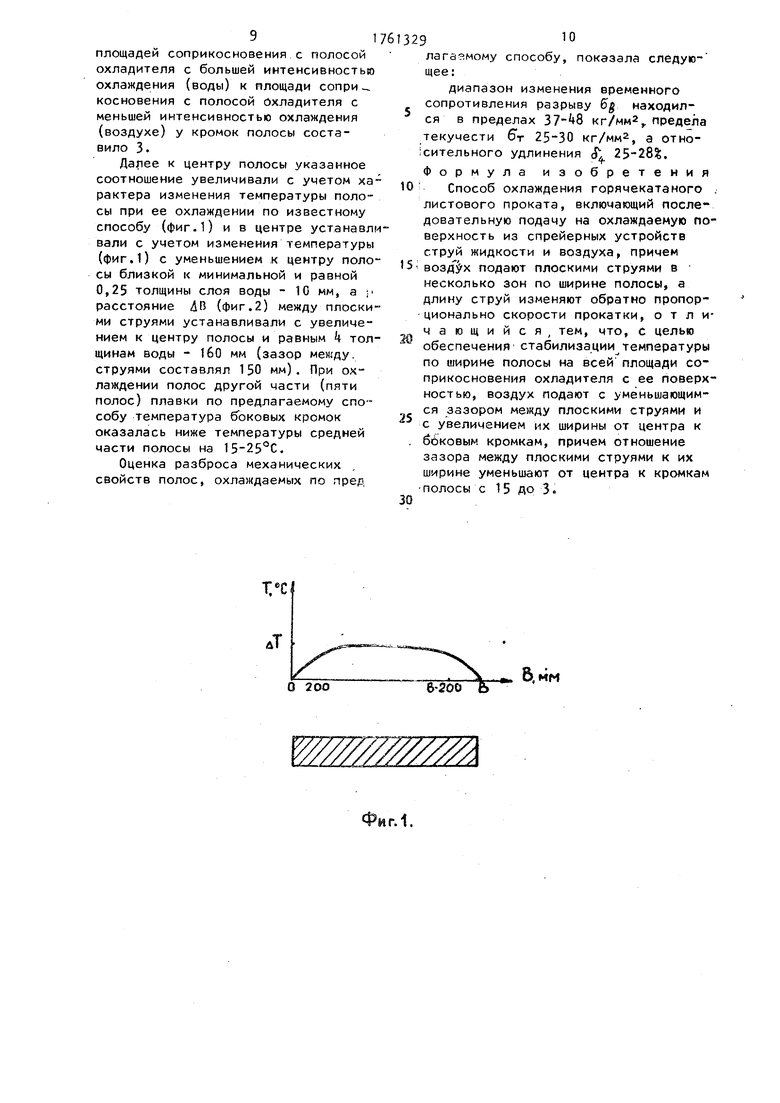

На фиг.1 показано изменение температуры поверхности полосы по ее ширине; на фиг.2 - схема очага охлаж- 5 дения (В - расстояние между плоскими струями, L - длина плоских струй).

5

0

5

5

0

S

Сущность способа заключается в следующем.

В процессе транспортирования полосы, например, на отводящем рольганге широкополосных станов горячей прокатки на ее поверхность подают из спрейерных устройств охлаждающую жидкость и измеряют скорость прокатки. При изменении скорости прокатки осуществляют регулирование подачи ох - ладителя на поверхность полосы в пропорциональной зависимости от изменения скорости движения проката. На этом этапе охлаждения образуется паровая прослойка, затрудняющая теплообмен. Для разрушения паровой прослойки в зону охлаждения на выходе полосы из под спрейерных устройств подают воздух плоскими струями по ширине полосы с их длиной L (см. фиг.2), регулируемой обратно пропорционально скорости прокатки. Подача воздуха плоскими струями разрушает паровую прослойку, так как происходит удар воздуха по граничному слою вода-пар. Кроме того, в результате удара образуются свободные пространства на поверхности полосы, через которые пар под давлением выходит в свободное пространство. Регулирование длины (по длине полосы) плоских струй в обратно пропорциональной зависимости от скорости прокатки позволяет получить на поверхности полосы свободные пространства постоянных размеров не зависимых от скорости (фиг.2, размер L). С учетом (5) давление воздуха плоских струй выбирается в диапазоне 0,1-1,0 кг/ /см2, ширина струи воздуха (по ширине полосы) - равной 0,25-0,5 толщины воды (контакта струя воздуха - слой охлаждающей воды - паровая прос

51

лойка - металл), которая в зоне контакта струя воздуха - слой охлаждающей воды может достигать 0 мм.

Выбранные параметры позволяют устранить паровую прослойку, что способствует интенсификации процесса охлаждения. Однако, следует учитывать, что при однородном охлаждени полосы температура боковых кромок на ниже температуры основной части полосы. На фиг.1 показан характер изменения температуры поверхности полосы по ее ширине. Экспериментально установлено, что мзкси- мальное уменьшение Т температуры по ширине (до 0 С) происходит на расстоянии до 200 мм от кромок полосы, а дальше температура незначительно повышается к центру полосы (см.фиг.1), что приводит к неоднород ности механических свойств по ширине полосы.

С целью обеспечения стабилизации температуры по ширине полосы на всей площали соприкосновения охладителя с ее поверхностью воздух подают с умен шающимся зазором между плоскими струями и с увеличением их ширины от центра к боковым кромкам, причем отношение зазора между плоскими струми к их ширине уменьшают от центра к кромкам полосы с 15 до 3. Например, для устранения отклонения (стабилизации) температуры согласно приведенному графику (фиг.1) минимальный зазор между плоскими струями по ширине полосы устанавливают на расстоянии 150-200 мм от кромок и за тем увеличивают с учетом изменения температуры к центру полосы. Ширину плоской струи устанавливают в обратной зависимости - у кромок полосы ширину струи устанавливают максимальную и в зависимости от изменения температуры уменьшают к центру полосы. То есть, поставленная цель достигается за счет монотонного уменьшения соотношения площадей соприкосновения с полосой (от ее центра к кромкам) охладителя с большей интенсивностью охлаждения S воды к площади соприкосновения с полосой охладителя с меньшей интенсивностью охлаждения S воздуха. Для условий заявки (фиг.2):

S воды в центре полосы

L- 150 мм,

S воды у кромок полосы L 60 мм,

S воздуха в центре полосы мм

S воздуха у кромок полосы L 20 мм.

Отношение указанных площатавит:

в центре полосы

у кромок полосы

20

. to 15

25

. to 1530

35

40

45

50

5$

и будет соответствовать отношению

зазора между плоскими струями к их

ширине,

Здесь: цифры 10 и 20 - ширина плоских

струй в центре полосы и у ее кромок

соответственно;

цифры 150 и 60 - зазор между плоскими струями в центре полосы и у ее кромок соответственно.

Зазор между струями определяется из выражения

АВ - (10-20) в (150-60),

где А В - расстояние между плоскими

струями (фиг.2). Увеличение соотношения площадей с разными интенсивностями охлаждения в центре полосы более 15 при значениях расстояния между плоскими струями более 150 и ширины плоских струй менее 10 мм приведет .к образованию паровой прослойки на участке полосы между плоскими струями, покрытой водой. Это объясняется тем, что в центре полосы максимальное превышение температуры в сравнении с температурой кромок. Поэтому выбрана максимальная площздь соприкосновения ох - ладителя с большей интенсивностью охлаждения с поверхностью полосы, в результате чего будет образовываться максимальное количество пара в процессе охлаждения этих участков.Кроме того, плоские струи шириной менее 10 мм не обеспечивают стабильные свободные пространства на поверхности полосы, через которые должен выходить

7 ., 1 пар. Ef результате не обеспечивается устранение паровой прослойки в центре полосы и, как следствие, не осуществляется максимальный теплбсъем и стабилизация температуры по ее ши- рине.

Уменьшение соотношения площадей с разными интенсивностями охлаждения у кромок полосы менее 3 при значениях расстояния между плоскими струями менее 60 мм и ширины плоских струй более 20 мм приведут к интенсивному разбрызгиванию охладителя между плоскими струями у кромок полосы. В связ с тем, что максимальное увеличение /дТ температуры по ширине (до kO С) происходит на расстоянии до 200 мм от кромок полосы, а дальше температура незначительно увеличивается к центру полосы, у кромок необходимо осуществлять минимальный теплосъем с равномерным и интенсивным его увеличением к .центру полосы на приве

денном расстоянии (до 200 мм). Однак

в случае интенсивного разбрызгивания охладителя между плоскими струями коэффициент теплообмена на расстоянии до 200 мм от кромок полосы будет нерегулируемым. В результате не будет выполняться цель предлагаемого изобретения11..., обеспечение стабилизации температуры по ширине полосы на всей площади соприкосновения охладителя с ее поверхностью что

не позволит уменьшить разброс парамеров прочностных характеристик горяче катаных полос.

Выбранные закономерность и диапазон (с 15 до 3) изменения соотношения площадей соприкосновения с поло сой от ее центра к боковым кромкам охладителя с большей интенсивностью охлаждения (воды) к площади соприкос

9

комплектов.

8

процессе их транспортирования на отводящем рольганге одной части (пяти полос) плавки по известному способу на выходе из зоны спрейерных устройств на их поверхность подавали воздух плоскими струями по ширине полосы под давлением 0,5 кг/см2. Длину спрейеров, подающих воздух плоскими струями, регулировали с помощью заслонок при изменении скорости прокатки от 6,0 до 8,0 м/с в пределах от 280 до 210 мм соответственно. Температуру поверхности полосы по ширине измеряли на выходе очага охлаждения оптическим пирометром АПИРС с пределом измерения температуры 600-1300°С в комплекте с регистрирующим осциллографом Н-113. В процессе проведения эксперимента температуру по ширине полосы измеряли в трех точках (непосредственно у кромок полосы и в средней ее части) с использованием указанных измерительных

комплектов.

Характер изменения температуры полосы показан на фиг.1. Температура боковых кромок оказалась ниже температуры средней части полосы на

. Оценка разброса механических свойств показала следующие: диапазон изменения временного сопротивления разрыву &g находился в пределах 35-53 кг/мм2, предела текучести Qr 24-32 кг/мм2 и относительного удлинения 23-28%.

При охлаждении полос другой части (пяти полос) плавки по предлагаемому способу на выходе из зоны спрейерных устройств на их поверхность подавали воздух плоскими струями по ширине полосы под давлением 0,5 кг/ /см2. Длину спрейеров, подающих воздух плоскими струями, регулировали с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ охлаждения горячекатаного листового проката | 1982 |

|

SU1123752A1 |

| Способ образования мотка | 1986 |

|

SU1391758A1 |

| Устройство для регулирования охлаждения листового проката | 1986 |

|

SU1340853A1 |

| Способ охлаждения горячекатаного проката | 1981 |

|

SU997888A1 |

| СПОСОБ УДАЛЕНИЯ ОКАЛИНЫ С ГОРЯЧЕКАТАНОЙ ПОЛОСЫ | 2001 |

|

RU2197350C1 |

| Способ охлаждения листового проката и устройство для его осуществления | 1986 |

|

SU1764729A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОСОВОЙ СТАЛИ | 1999 |

|

RU2165320C2 |

| Способ ускоренного охлаждения полосового проката | 1981 |

|

SU988880A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 1993 |

|

RU2067901C1 |

| Способ регулирования температуры полосы в очаге деформации | 1982 |

|

SU1026351A1 |

Сущность изобретения: при ускоренном охлаждении листового проката на охлаждаемую поверхность а чередующемся порядке подают струи жидкое,- ти и воздуха. Воздух подают с уменьшающимся зазором между струями и с увеличением их ширины от центра к кромкам с 15 до 3, чем достигается выравнивание охлаждающей способности по ширине листа. 2 ил.

новения с полосой охладителя с мень-; д§ помощью заслонок при изменении скошей интенсивностью охлаждения (воздуха) позволяют не только устранить паровую прослойку, но и обеспечивают равномерное распределение (стабилизацию) температуры по ширине полосы что позволяет повысить равномерность структуры готового проката.

Пример, Перед прокаткой на стане 2500 ММК слябы размерами 150 х х 1500 х 5500 мм одной плавки (марка стали ВЗСП) были разделены на части по пять слябов. При прокатке всех, слябов скорость прокатки изменяли ол 6 до 8,0 м/с. При охлаждении полос в

рости прокатки от 6,0 до 8,0 м/с в пределах от 280 до 210 мм соответственно. Ширину плоских струй на расстоянии до 200 мм от кромок поло

50 сы устанавливали (с использованием решетки специальной конструкции) в ранее (5) установленном диапазоне и равной 0,5 толщины рассекаемого слоя воды (40 мм) - 20 мм, а расстояние

, между плоскими струями (фиг.2, JB) устанавливали минимальным и равным 2 толщинам - 80 мм, зазор между стру ми также составлял минимальное значение - 60 мм. Т.е., соотношение

помощью заслонок при изменении скорости прокатки от 6,0 до 8,0 м/с в пределах от 280 до 210 мм соответственно. Ширину плоских струй на расстоянии до 200 мм от кромок полосы устанавливали (с использованием решетки специальной конструкции) в ранее (5) установленном диапазоне и равной 0,5 толщины рассекаемого слоя воды (40 мм) - 20 мм, а расстояние

между плоскими струями (фиг.2, JB) устанавливали минимальным и равным 2 толщинам - 80 мм, зазор между струями также составлял минимальное значение - 60 мм. Т.е., соотношение

площадей соприкосновения с полосой охладителя с большей интенсивностью охлаждения (воды) к площади сопри-, косновения с полосой Охладителя с меньшей интенсивностью охлаждения (воздухе) у кромок полосы составило 3.

Далее к центру полосы указанное соотношение увеличивали с учетом характера изменения температуры полосы при ее охлаждении по известному способу (фиг.1) и в центре устанавливали с учетом изменения температуры (фиг.1) с уменьшением к центру полосы близкой к минимальной и равной 0,25 толщины слоя воды - 10 мм, а ; расстояние ДВ (фиг.2) между плоскими струями устанавливали с увеличением к центру полосы и равным k толщинам воды - 160 мм (зазор между. струями составлял 150 мм). При охлаждении полос другой части (пяти полос) плавки по предлагаемому способу температура боковых кромок оказалась ниже температуры средней части полосы на .

Оценка разброса механических свойств полос, охлаждаемых по пред

Ат

О 200

0

5

5

0

лагазмому способу, показала следую- щее:

диапазон изменения временного сопротивления разрыву б# находился в пределах к г/мм21 предела текучести 6т 25-30 кг/мм2, а относительного удлинения Ј 25-28%. Формула изобретения

Способ охлаждения горячекатаного листового проката, включающий последовательную подачу на охлаждаемую поверхность из спрейерных устройств струй жидкости и воздуха, причем возд ух подают плоскими струями в несколько зон по ширине полосы, а длину струй изменяют обратно пропорционально скорости прокатки, отличающийся, тем, что, с целью обеспечения стабилизации температуры по ширине полосы на всей площади соприкосновения охладителя с ее поверхностью, воздух подают с уменьшающимся зазором между плоскими струями и с увеличением их ширины от центра к боковым кромкам, причем отношение зазора между плоскими струями к их ширине уменьшают от центра к кромкам полосы с 15 до 3.

6-200

. б, мм

ФйГ.1.

Фиг.2.

| Способ охлаждения горячекатаного листового проката | 1982 |

|

SU1123752A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для охлаждения проката | 1985 |

|

SU1296599A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-09-15—Публикация

1989-01-09—Подача