(5) ГАЗОКИСЛОРОДНАЯ ФУРМА

| название | год | авторы | номер документа |

|---|---|---|---|

| Фурма | 1981 |

|

SU1177356A1 |

| Топливокислородная фурма | 1986 |

|

SU1404529A1 |

| Газокислородная фурма для нагрева лома и продувки металла в конвертере | 1982 |

|

SU1167209A1 |

| Кислородная фурма для продувки металла | 1986 |

|

SU1404528A1 |

| Кислородная фурма | 1989 |

|

SU1837077A1 |

| Фурма для продувки металла в конвертере | 1990 |

|

SU1768648A1 |

| Фурма для нагрева шихты и продувки металла | 1983 |

|

SU1127908A1 |

| ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2006 |

|

RU2371484C2 |

| Газо-кислородная фурма для продувки расплавов | 1980 |

|

SU899661A1 |

| Фурма для продувки металла | 1989 |

|

SU1650714A1 |

Изобретение относится к металлургии, конкретнее к сталеплавильному производству и может быть использовано для подогрева лома и продувки металла в конвертерах.

Известны газокислородные фурмы для нагрева лома и продувки металла 1.

Наиболее близкой по технической сущности и достигаемому результату к предлагаемому изобретению является газокислородная фурма для нагрева лома и продувки металла в конвертере, содержащая концентрично расположенные трубы, образующие тракты подвода газа, окислителя подвода и отвода охладителя, внутренняя из которых имеет металлошланговый рукав и головку с тангенциально расположенными соплами.

Известная фурма работаетследующим образом. После завалки скрапа и заливки жидкого чугуна и конвертер для сокращения продолжительности

прогрева и расплавления твердой шихты продувку осуществляют топливо-кислородным факелом. Жидкое топливо подается в необходимом количестве по центральному тракту, а затем равномерно через топливоподающие трубки в полость сопел;, где оно распыляется потоком кислорода, подаваемым по кольцевому тракту. Охлаждающая вода подается по кольцевому тракту в межtoсопловую полость и далее отводится на слив. Фурма обеспечивает получение , короткого хорошо рассредоточенного факела с высокой тепловой интенсивностью 2.

15

Недостаток известной фурмы - повышенная взрывоопасность и сложность конструкции.

Цель изобретения - упрощение сборки и замены головки.

20

Поставленная цель достигается тем, что газокислородная фурма для нагрева лома и продувки металла в конвертере, содержащая концентрично

расположенные трубы, образующие тракты подвода газа, окислителя, подвода

и отвода охладителя, внутренняя из которых имеет металлошланговый рукав при этом направляющий патрубок снаб:жен кольцевой втулкой с заостренным торцом, контактирующим со свинцовой прокладкой, размещенной в кольцевом пазу головки.

Направляющий патрубок выполнен с внутренним диаметром равным 1,01-1,0 наружного диаметра металлошлангового рукава,

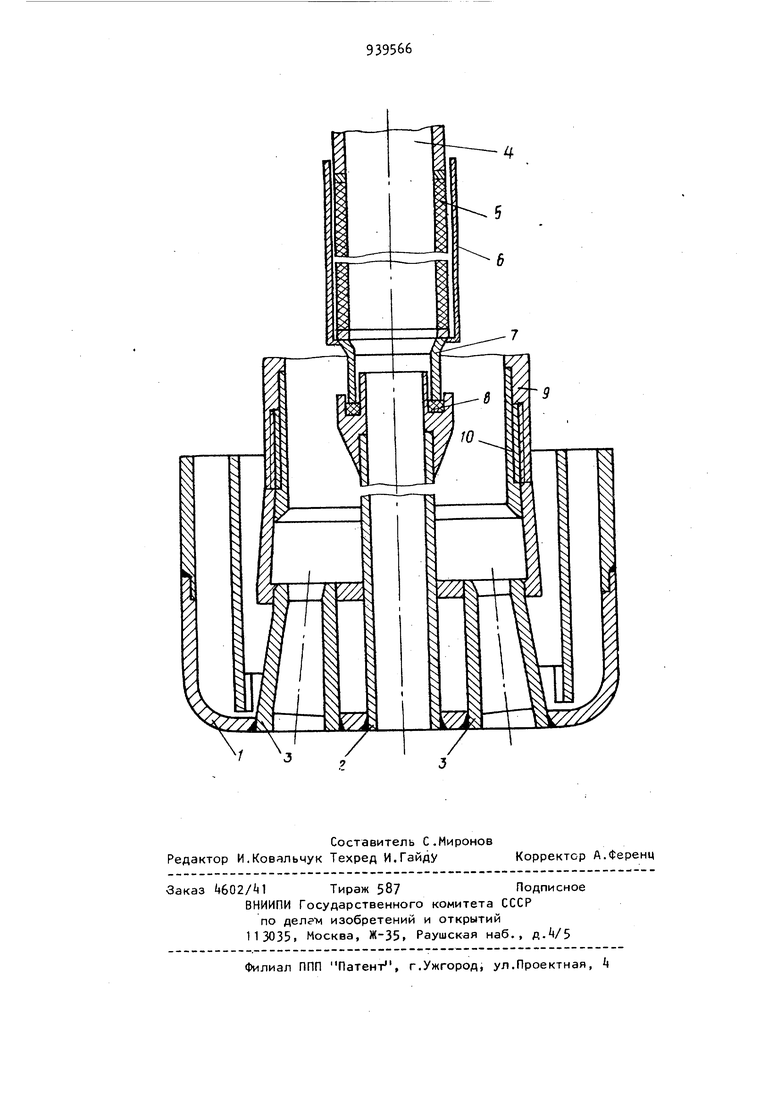

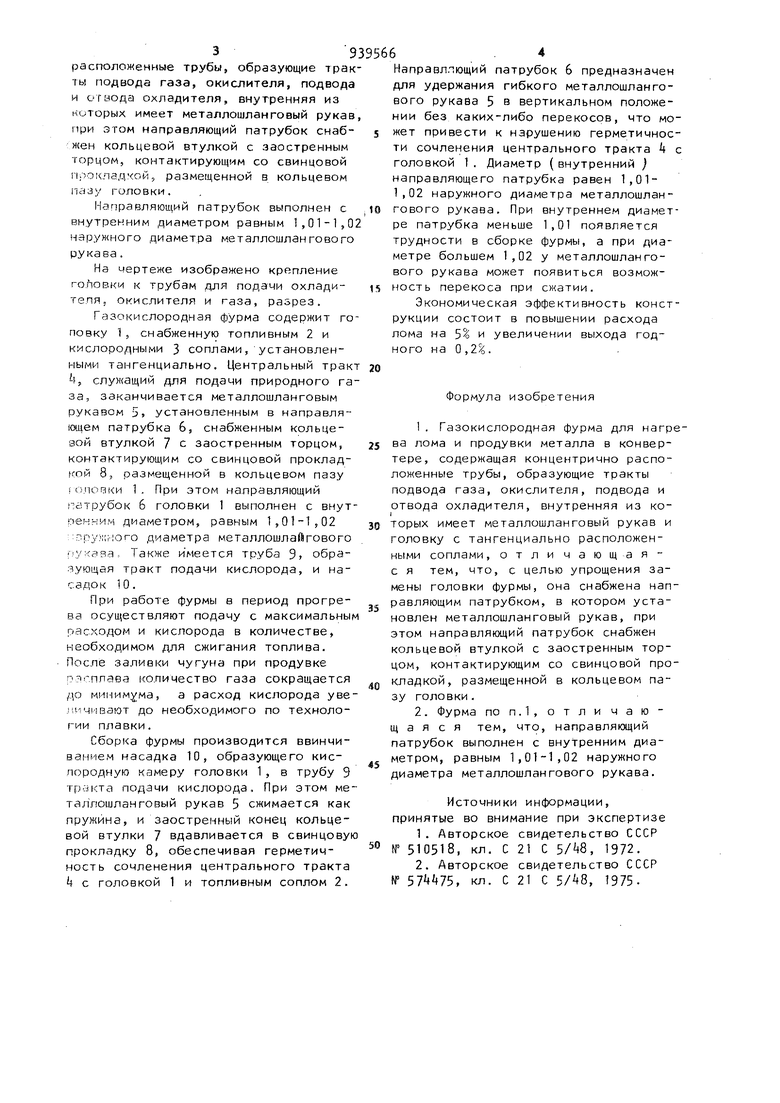

На чертеже изображено крепление ro.hoBKM к трубам для подачи охладителя, окислителя и газа, разрез.

Газокислородная фурма содержит гоповку 15 снабженную топливным 2 и кислородными 3 соплами, установленными тангенциально. Центральный тракт if, служащий для подачи природного газа, заканчивается металлошланговым рукавом 5 установленным в направля1шем патрубка 6, снабженным кольцеаой втулкой 7 с заостренным торцом, контактирующим со свинцовой прокладкой 8, размещенной в кольцевом пазу iJjiOBKM 1 . При этом налравляющий патрубок 6 головки 1 выполнен с внутпенним диаметром, равным 1,01-1,02 :-г:ру;;;мого диаметра металлошлаЙгового гуказа, Также имеется труба 9 образующая тракт подачи кислорода, и насадок 10.

При работе фурмы а период прогрева осуществляют подачу с максимальным расходом и кислорода в количестве, необходимом для сжигания топлива. После заливки чугуна при продувке .пава количество газа сокращается до миним; ма, а расход кислорода уве. до необходимого по технологии плавки.

Сборка фурмы производится ввинчиванием насадка 10, образующего кислородную камеру головки 1, в трубу 9 тракта подачи кислорода. При этом металлошланговый рукав 5 сжимается как пружина, и заостренный конец кольцевой втулки 7 вдавливается в свинцовую прокладку 8, обеспечивая герметичность сочленения центрального тракта 4 с головкой 1 и топливным соплом 2.

Направляющий патрубок 6 предназначен для удержания гибкого металлошлангового рукава 5 в вертикальном положении без каких-либо перекосов, что может привести к нарушению герметичности сочленения центрального тракта k с головкой 1. Диаметр (внутренний ) направляющего патрубка равен 1,011,02 наружного диаметра металлошлангового рукава. При внутреннем диаметре патрубка меньше 1,01 появляется трудности в сборке фурмы, а при диаметре большем 1,02 у металлошлангового рукава может появиться возможность перекоса при сжатии.

Экономическая эффективность конструкции состоит в повышении расхода лома на 5 и увеличении выхода годного на 0,2%.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-06-30—Публикация

1980-08-18—Подача