Изобретение относится к способам дуговой сварки неплавящимся электродом в среде защитных газов кольцевых стыков изделий, иреимущественно тонкостенных (0,1-0,5 1мм), диаметром более 100 мм и может быть использовано в химической, энергетической, судостроительной, авиа- и ракетостроении, приборостроении и других отраслях народного хозяйства, где используются сильфонные элементы из тонкостенных металлов, соединяемых в виде стыков и сварива-емых дугой по кромкам с отбортовкой. К сварному щву предъявляются очень высокие требования: не допускаются неировары, прожоги, поры, а геометрия соединения не допускает резкие переходы щва к основному металлу, смещения кромои и т. д.

Известен способ дуговой сварки листовых изделий малых толщин а отбортовкой кромок, при котором перед сваркой производят выравнивание кромок двойным перегибом, затем фиксируют путем оплавления верхние части кромок, после чего производят сварку 1.

Этот способ трудно осуществить при сварке тонкостенных элементов, так как фиксация кромок путем оплавления верхней их части требует строгой стабилизации параметров режима - тока и скорости сварки, что практически очень сложно выполнить.

Известен способ дуговой сварки с уменьщением коробления тонколистовых конструкций путем зажатия свариваемых листов с двух сторон прижим;ами, причем листы зажимают после довательио в зоне нагрева в момент нгачала охлаж1дения этой зоны 2.

10 Недостатками указанного способа являются: во-первых, с ложная конструкция зажимного устройства, особенно кольцевых изделий; во-вторых, сложно синхронизировать момент начала зажима сВ(ари15вае.мого листа и охлаждения зоны нагрева. Известен способ дуговой сварки стыков труб, при котором перед сваркой предварительно выполняют четыре npitхватки, распол.агаемые симметрично по ок20 ружности трубы 3.

При сварке указанным спосО;бом из-за накапливающихся в процессе сварки термопластических деформаций на конечном

25 участке кольцевого соединения возникают значительные усилия, которые при сварке тонкостенных (0,1-0,5 мм) изделий диаметром более 100 мм неизбежно вызовут перемещения кромок относительно

30 друга, что приводит к прожогу при сварке.

Целью изобретения является повышение производительности процесса сварки.

Поставленная цель достигается тем,что в способе дуговой саарки неплавящимся электродам кольцевых стыков изделий, при котором перед сваркой осуществляют прихватку по всему периметру состыкованных изделий, на участке от начала сварки до я -ь 3/2я выполняют прихватки о равномерным шагом, а на остальном учлстке шаг между последующей и предыдущей прихватками ооследовательно уменьшают на 8-20%. При этом при сварке соединений с одинаковой жесткостью Щ|аг между последующей и предыдущей прихватками уменьшают на 8-10%, а соединений с различной жесткостью - на .

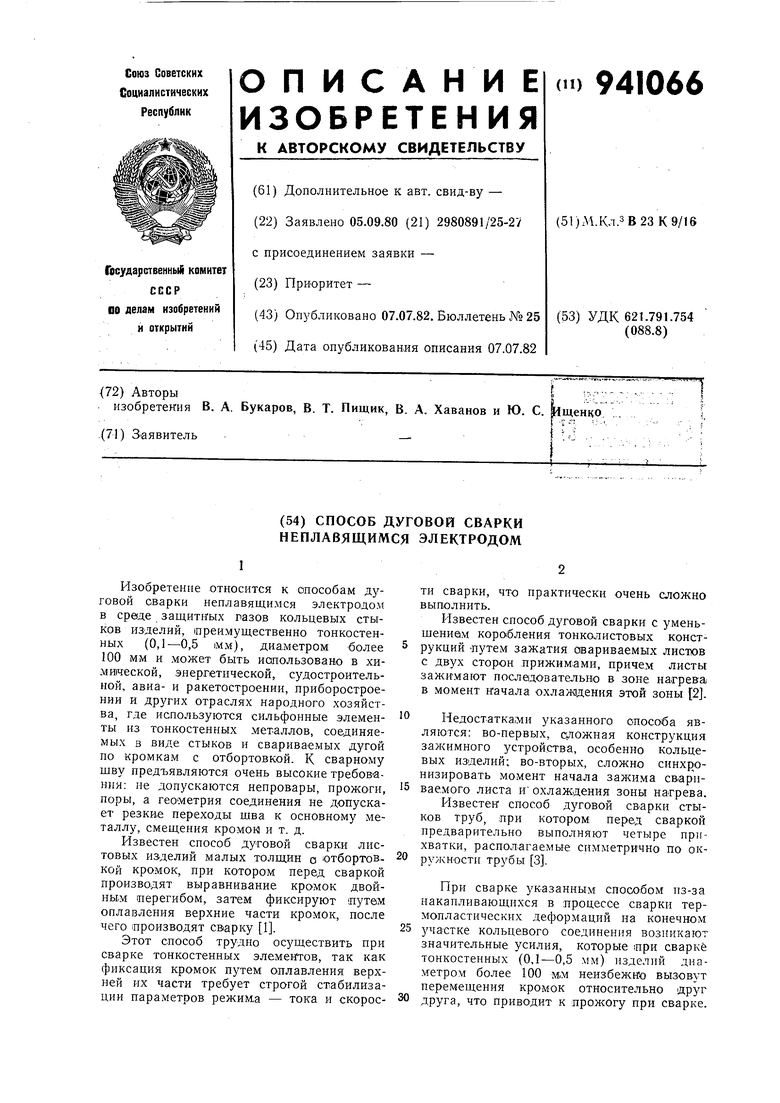

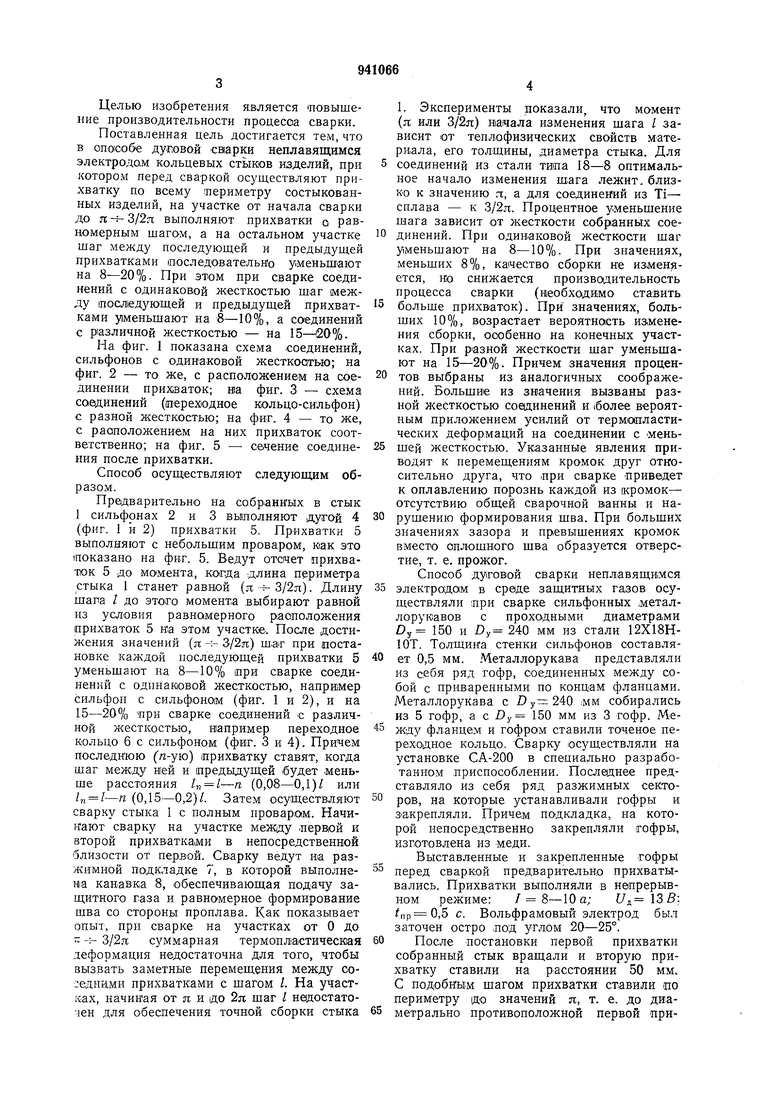

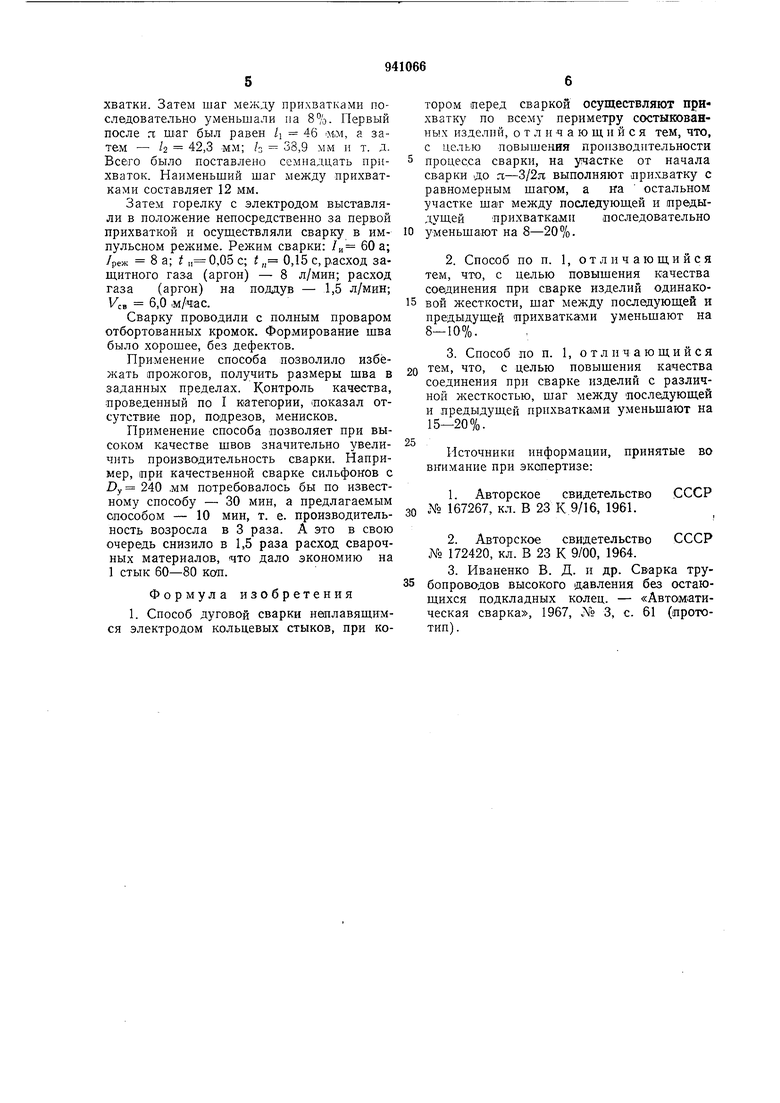

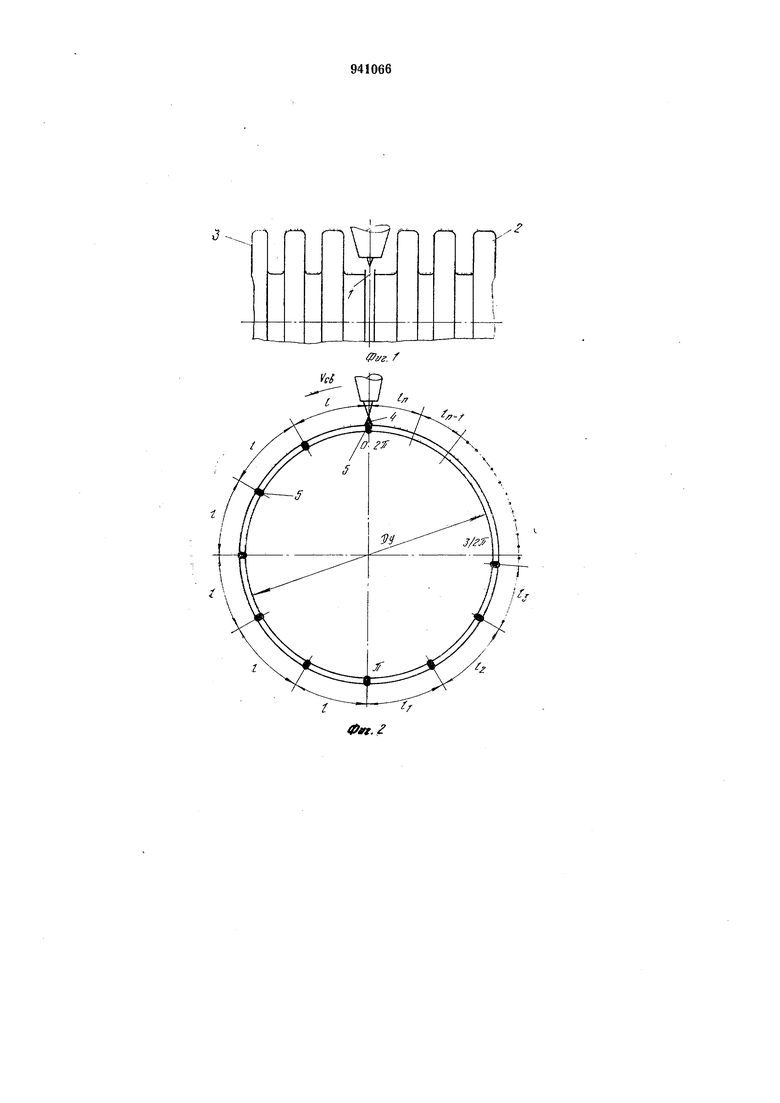

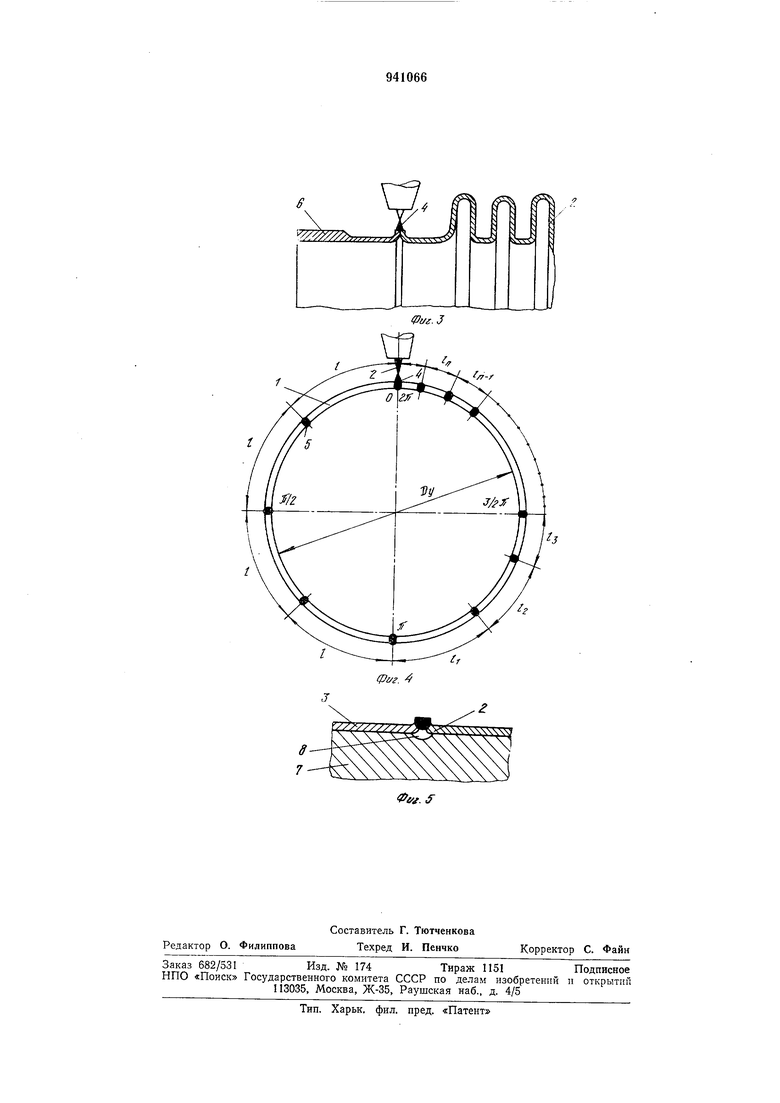

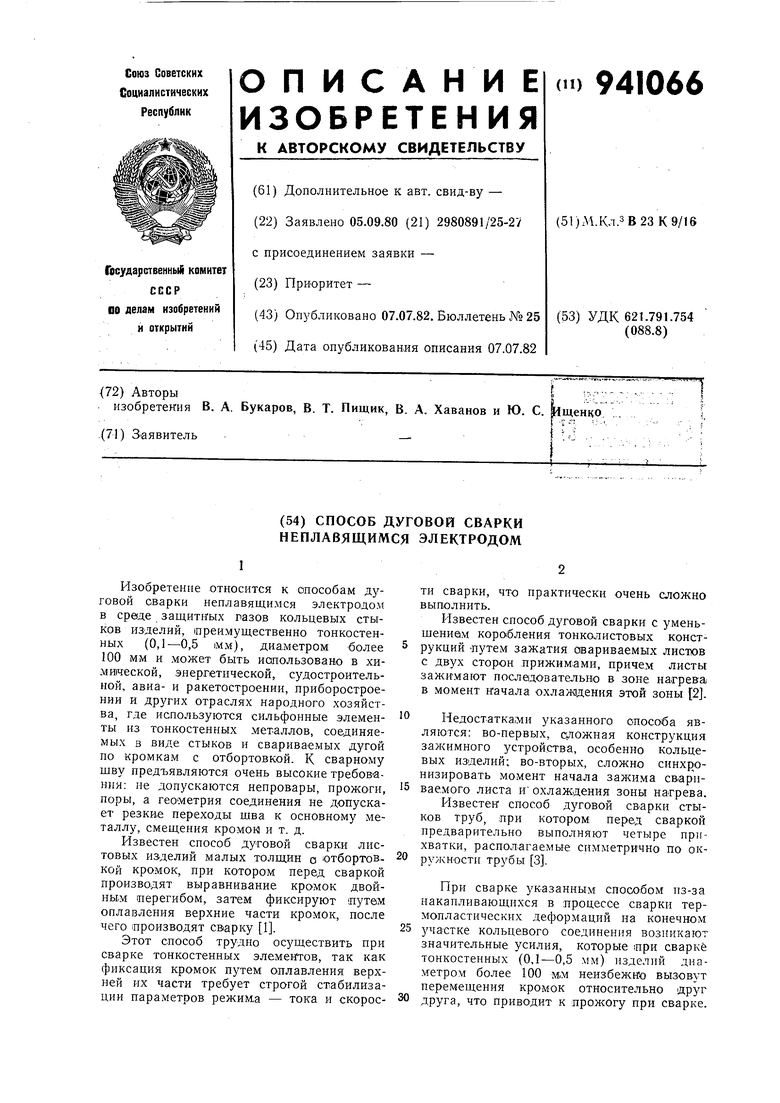

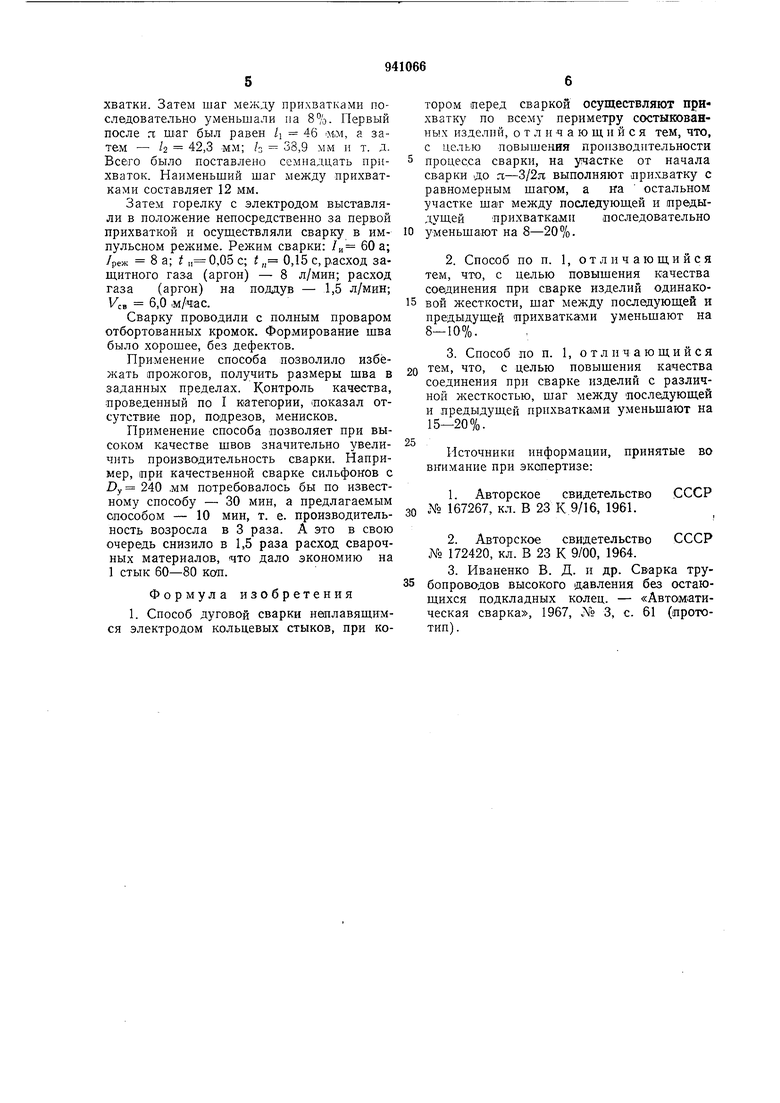

На фиг. 1 показана схема соединений, сильфонов с одинаковой жесткостью; на фиг. 2 - то же, с расположением на соединении прих;ваток; Hia фиг. 3 - схема соединений (переходное кольцо-сияьфон) с разной жесткостью; на фиг. 4 - то же, с расположением на них прихваток соответственно; на фиг. 5 - сечение соединения после прихватки.

Способ осуществляют следующим образом.

Предварительно на собранных в стык 1 сильфрнах 2 и 3 вьшолняют дугой 4 (фиг. 1 и 2) прихватки 5. Прихватки 5 выполняют с небольшим проваром, как это 1показано на фвг. 5. Ведут отсчет прихваток 5 до момента, когда длина периметра стыка 1 станет равной (я-ь-3/2л). Длину шала I до этого момента выбирают равной из условия равномерного расположения прихваток 5 яа этом участков-. После достижения значений (л 3/2я) шаг при постановке каждой последующей прихватки 5 уменьшают на 8-10% ири сварке соединений с одинаковой жесткостью, например сильфон с сильфоном (фиг. 1 и 2), и на 15-20% При сварке соединений с различной жесткостью, например переходное кольцо 6 с сильфоном (фиг. 3 и 4). Причем последнюю (п-ук) прихватку ставят, когда шаг мелсду аей и 1предыдуш.ей будет меньше расстояния 1п 1-п (0,08-0,1)/ или /„ /-л (0,15-0,2)/. Затем осуществляют сварку стыка 1 с полным проваром. Начинают сварку на участке между первой к второй прихватками в непосредственной близости от первой. Сварку ведут на разжимной подкладке 7, в которой выполнена канавка 8, обеспечивающая подачу защитного газа и равномерное формирование шва со стороны проплава. Как показывает опыт, при сварке на участках от О до --3/2л суммарная термопластическая деформация недостаточна для того, чтоб.ы вызвать заметные перемещения между со:едиЕми прихватками с шагом /. На участках, начиная от я и до 2л шаг / недостаточен для обеспечения точной сборки стыка

1. Эксперименты показали, что момент (я или 3/2я) начала изменения щага / зависит от теплофизических свойств материала, его толщины, диаметра стыка. Для соединений из стали типа 18-8 оптимальное начало изменения щага лежит, близко к значению я, а для соединений из Ti- сплава - к 3/2я. Процентное уменьщение щага зависит от жесткости собранных соединений. При одинаковой жесткости щаг уменьшают на 8-10%. При значениях, меньших 8%, качество сборки не изменяется, но снижается производительность процесса сварки (веобходи мо ставить

больше прихв1аток). При значениях, больших 10%, возрастает вероятность иаменения сборки, особенно на конечных участках. При разной жесткости щаг уменьщают на 15-20%. Причем значения процентов выбраны из аналогичных соображений. Больщие из зн1ачения вызваны разной жесткостью соединений и (более вероятным приложением усилий от (пластических деформаций на соединении с меньщей жесткостью. Указанные явления приводят к перемещениям кромок друг относительно друга, что при сварке приведет к оплавлению порознь каждой из кромок- отсутствию общей сварочной ванны и нарущению формирования шва. При больших значениях зазора и превышениях кромок вместо оплошного щва образуется отверстие, т. е. прожог.

Способ дуговой сварки неплавящимся

электродом в среде защитных газов осуществляли при сварке сильфонных металлорукавов с проходными диаметрами Dy 150 и Dy 240 мм из стали 12Х18Н10Т. Толщина стенки сильфонов составляет 0,5 мм. Металлорукава представляли из себя ряд гофр, соединенных между собой с приваренными по концам фланцами. Металлорукава с мм С0;бирались из 5 гофр, а с Z)y 150 мм из 3 гофр. Между фланцем и гофром ставили точеное переходное кольцо. Сварку осуществляли на установке СА-200 в специально разработанном приспособлении. Последнее представляло из себя ряд разжимных секторов, на которые устанавливали гофры и закрепляли. Причем подкладка, на которой непосредственно закрепляли гофры, изготовлена из меди.

Выставленные и закрепленные гофры

перед сваркой предварительно прихватывались. Прихватки выполняли в непрерывном режиме: / 8-10 а; ,5 с. Вольфрамовый электрод был заточен остро под углом 20-25°.

После постановки первой прихватки собранный стык вращали и вторую прихватку ставили на расстоянии 50 мм. С подобным шагом прихватки ставили по периметру до значений я, т. е. до диаметрально противоположной первой прихватки. Затем шаг между прихватками последовательно уменьшали па 8%. Первый после л был равен /i 46 МгМ, а затем - /2 42,3 мм; /3 38,9 мм и т. д. Всего было поставлено семнадцать прихваток. Наименьший шаг между прихватками составляет 12 мм.

Затем горелку с электродом выставляли в положение непосредственно за первой прихваткой и осуществляли сварку в импульсном режиме. Режим сварки: /„ 60 а; /реж 8 а; t „ 0,05 с; t, 0,15 с,расход защитного rasa (аргон) - 8 л/мин; расход газа (аргон) на поддув - 1,5 л/мин; 1/св 6,0 м/час.

Сварку проводили с полным проваром отбортованных кромок. Формирование шва было хорошее, без дефектов.

Применение способа позволило избежать прожогов, получить размеры шва в заданных пределах. Контроль качества, проведенный по I категории, показал отсутстви1е пор, подрезов, менисков.

Применение способа позволяет при высоком качестве швов значительно увеличить производительность св.арки. Например, при качественной сварке сильфонов с Dy 240 .мм потребовалось бы по известному способу - 30 мин, а предлагаемым способом - 10 мин, т. е. производительность возросла в 3 раза. А это в свою очередь снизило в 1,5 раза расход сварочных материалов, что дало экономию на 1 стык 60-80 ксга.

Формула изобретения

1. Способ дуговой сварки неплавящимся электродом кольцевых стыков, при котором перед сваркой осуществляют прихватку по всему периметру состыкованных изделий, о т л и ч а ю щ и и с я тем, что, с целью повышения производительности процесса сварки, на участке от начала сварки до я-3/2п выполняют прихватку с равномерным шагом, а на остальном участке шаг между последующей и предыдущей прихватками последовательно уменьщают на 8-20%.

2.Способ по п. 1, отличающийся тем, что, с целью повышения качества соединения при сварке изделий одинаковой жесткости, щаг между последующей и предыдущей прихватками уменьшают на 8-10%.

3.Способ по п. 1, о тлн чающийся тем, что, с целью повышения качества

соединения при сварке изделий с различной жесткостью, шаг между последующей и предыдущей прихватками уменьшают на 15-20%.

Источники информации, принятые во

внимание при экспертизе:

1.Авторское свидетельство СССР Л 167267, кл. В 23 К 9/16, 1961.

2.Авторское свидетельство СССР AIO 172420, кл. В 23 К 9/00, 1964.

3.Иваненко В. Д. и др. трубопроводов высокого давления без остающихся подкладных колец. - «Автоматическая сварка, 1967, № 3, с. 61 (прототип).

-2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОЙ И ПОЛУАВТОМАТИЧЕСКОЙ СВАРКИ | 2004 |

|

RU2275999C2 |

| Способ импульсной дуговой сварки неплавящимся электродом | 1982 |

|

SU1097463A1 |

| Способ регулирования процесса дуговой сварки (его варианты) | 1983 |

|

SU1116615A1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ СТЫКОВ, РАСПОЛОЖЕННЫХ В ГОРИЗОНТАЛЬНОЙ ПЛОСКОСТИ | 2012 |

|

RU2555313C2 |

| СПОСОБ СВАРКИ ДЕТАЛЕЙ РАЗЛИЧНОГО ДИАМЕТРА И РАЗНОЙ ТОЛЩИНЫ | 2014 |

|

RU2572435C2 |

| Способ импульсной дуговой сварки неплавящимся электродом | 1981 |

|

SU965661A1 |

| Способ односторонней сварки трубопроводов Ду 800 контура многократной принудительной циркуляции энергоблоков с реакторной установкой РБМК-1000 | 2021 |

|

RU2759272C1 |

| Способ импульсно-дуговой сварки неплавящимся электродом с шаговым перемещением | 1980 |

|

SU889334A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОГО ИЗДЕЛИЯ | 2011 |

|

RU2492977C2 |

V

Авторы

Даты

1982-07-07—Публикация

1980-09-05—Подача