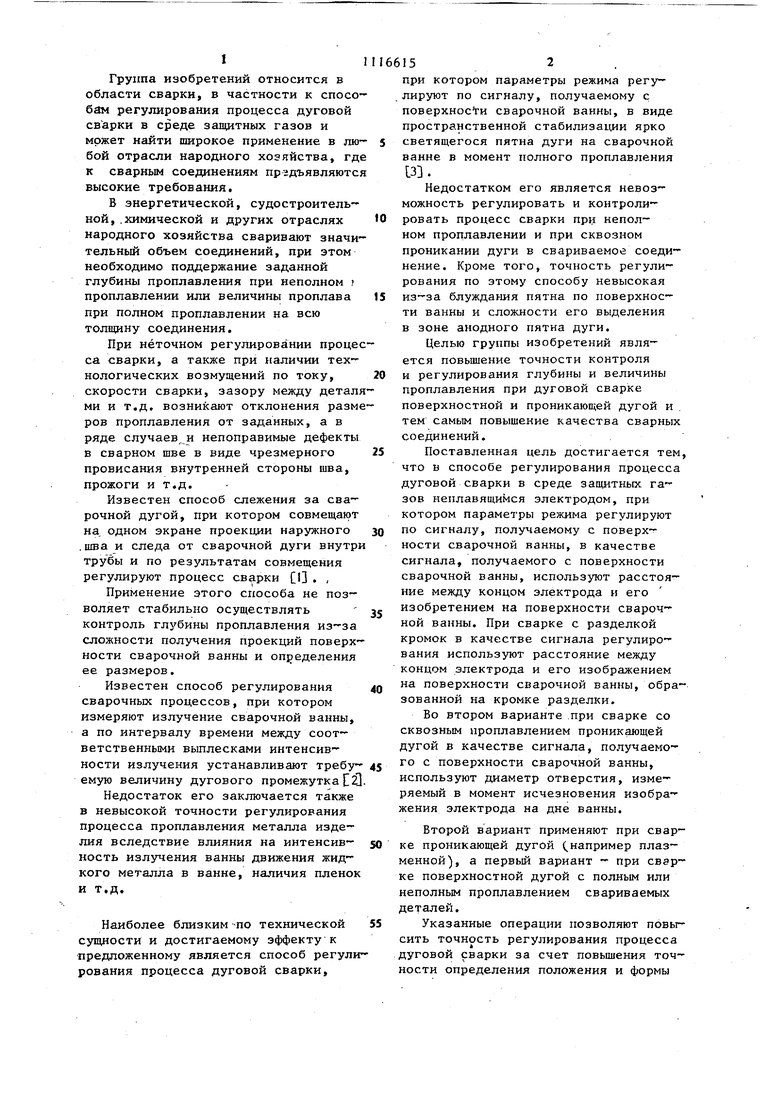

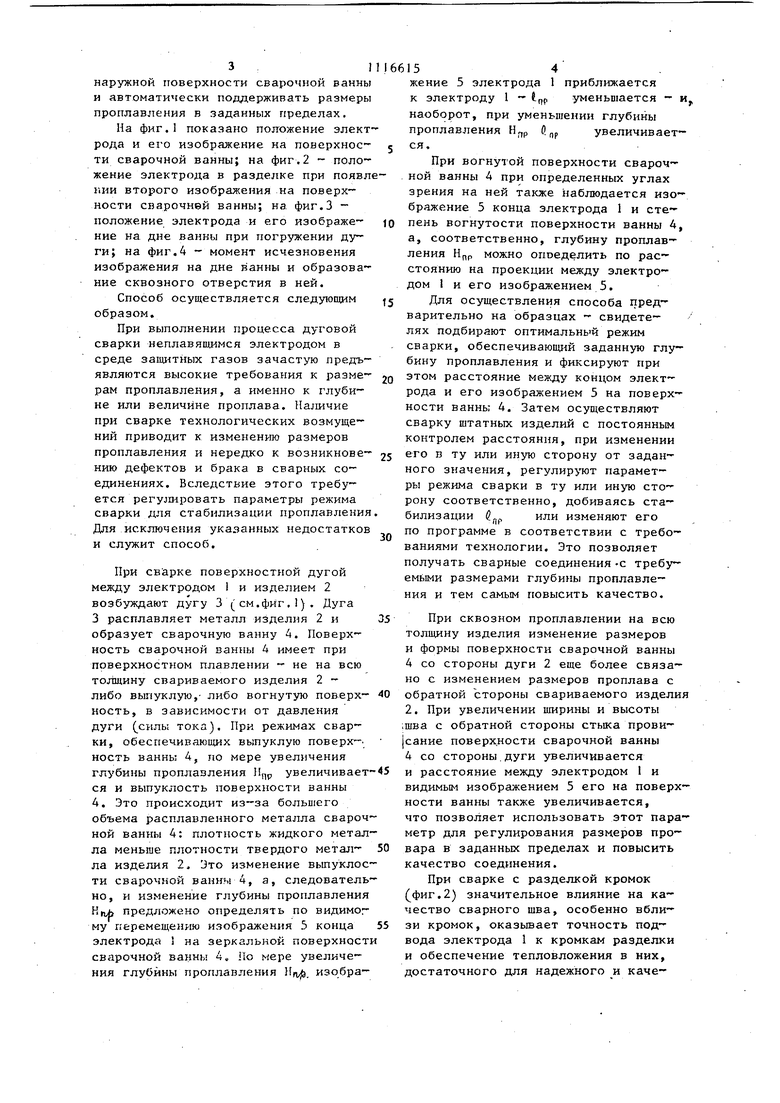

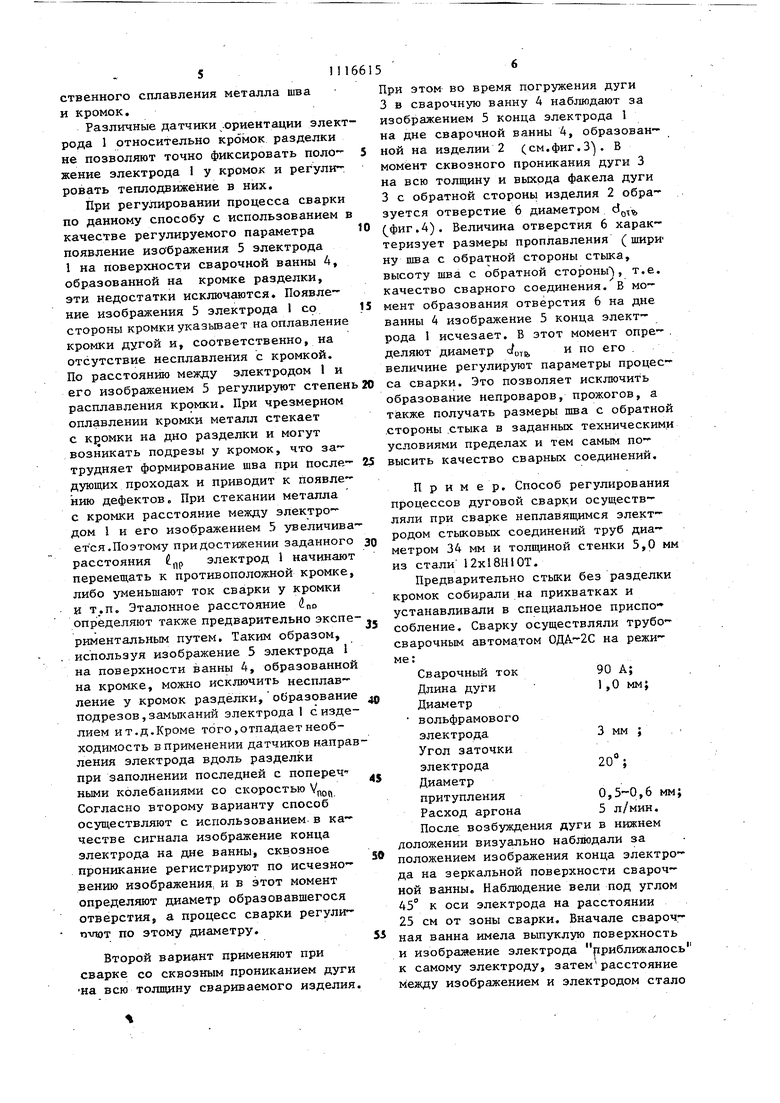

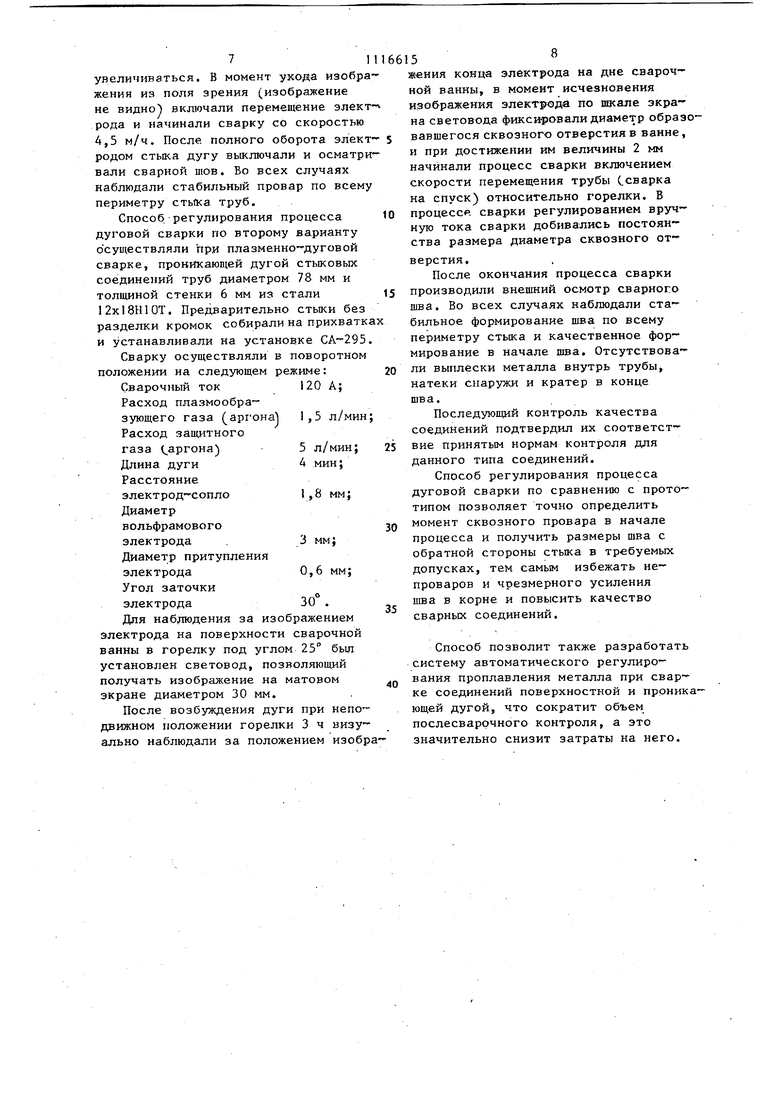

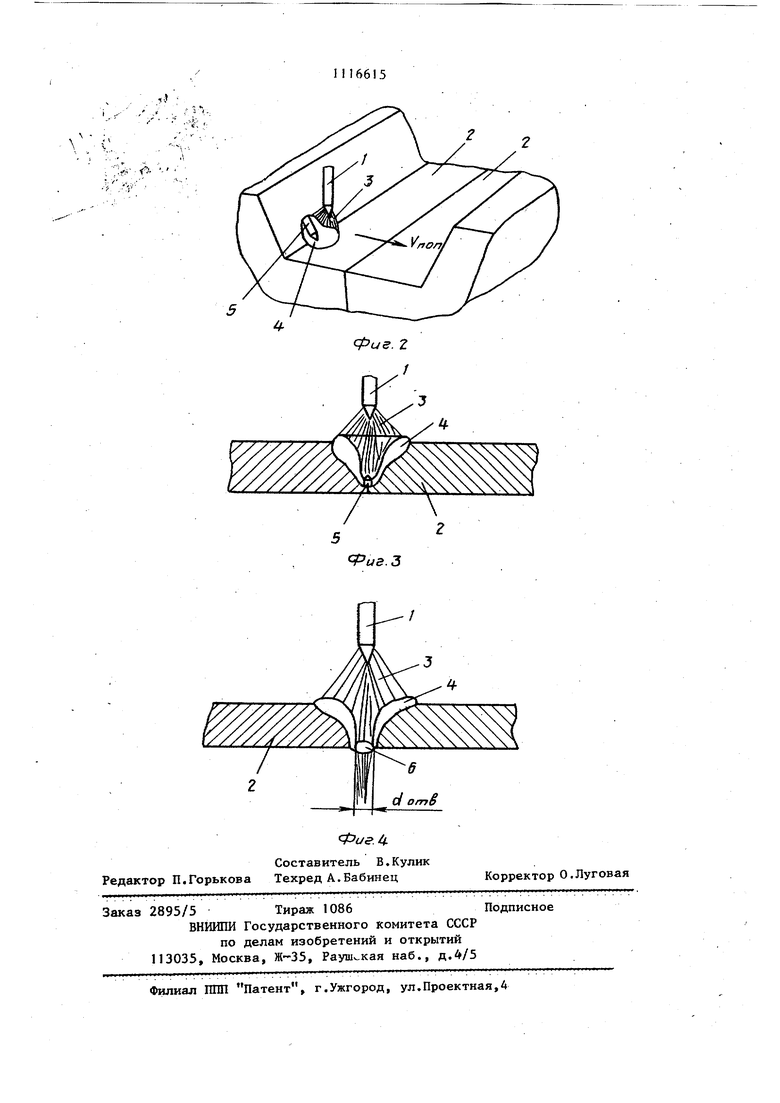

Группа изобретений относится в области сварки, в частности к спосо бам регулирования процесса дуговой сварки в среде защитных газов и может найти широкое применение в лю бой отрасли народного хозяйства, гд к сварным соединениям предъявляютс высокие требования. В энергетической, судостроительной, .химической и других отраслях народного хозяйства сваривают значи тельный объем соединений, при этом необходимо поддержание заданной глубины проплавления при неполном проплавлении или величины проплава при полном проплавлении на всю толщину соединения. При неточном регулировании проце са сварки, а также при наличии технологических возмущений по току, скорости сварки, зазору между детал ми и т.д. возникают отклонения разм ров проплавления от заданных, а в ряде случаев и непоправимые дефекты в сварном шве в виде чрезмерного провисания внутренней стороны шва, прожоги и т.д. Известен способ слежения за сварочной дугой, при котором совмещают на. одном экране проекции наружного .шва и следа от сварочной дуги внутр трубы и по результатам совмещения регулируют процесс сварки СО. / Применение этого способа не позволяет стабильно осуществлять контроль глубины проплавления из-за сложности получения проекций поверх ности сварочной ванны и определения ее размеров. Известен способ регулирования сварочных процессов, при котором измеряют излучение сварочной ванны, а по интервалу времени между соответственными выплесками интенсивности излучения устанавливают требу- емую величину дугового промежутка П 2 Недостаток его заключается также в невысокой точности регулирования процесса проплавления металла изделия вследствие влияния на интенсив- кость излучения ванны движения жидкого металла в ванне, наличия пленок и т.д. Наиболее близким по технической сущности и достигаемому эффекту к предложенному является способ регули рования процесса дуговой сварки. 152 . при котором параметры режима регулируют по сигналу, получаемому с поверхности сварочной ванны, в виде пространственной стабилизации ярко светящегося пятна дуги на сварочной ванне в момент полного проплавления 3. Недостатком его является невозможность регулировать и контролировать процесс сварки при неполном проплавлении и при сквозном проникании дуги в свариваемое соединение. Кроме того, точность регулирования по этому способу невысокая из-за блуждания пятна по поверхности ванны и сложности его выделения в зоне анодного пятна дуги. Целью группы изобретений является повышение точности контроля и регулирования глубины и величины проплавления при дуговой сварке поверхностной и проникающей дугой и тем самым повышение качества сварных соединений. Поставленная цель достигается тем, что в способе регулирования процесса дуговой сварки в среде защитных газов неплавящимся электродом, при котором параметры режима регулируют по сигналу, получаемому с поверхности сварочной ванны, в качестве сигнала, получаемого с поверхности сварочной ванны, используют расстояние между концом электрода и его изобретением на поверхности сварочной ванны. При сварке с разделкой кромок в качестве сигнала регулирования используют расстояние между концом электрода и его изображением на поверхности сварочной ванны, образованной на кромке разделки. Во втором варианте при сварке со сквозным проплавлением проникающей дугой в качестве сигнала, получаемого с поверхности сварочной ванны, используют диаметр отверстия, измеряемый в момент исчезновения изображения электрода на дне ванны. Второй вариант применяют при сварке проникающей дугой (например плазменной), а первый вариант - при сварке поверхностной дугой с полным или неполным проплавлением свариваемых деталей. Указанные операции позволяют повысить точность регулирования процесса дуговой сварки за счет повьш1ения точности определения положения и формы 3 : наружной поверхности сварочной ванны и автоматически поддерживать размеры проплавления в заданных пределах. На фиг.1 показано положение элек рода и его изображение на поверхности сварочной ванны; на фиг.2 поло жение электрода в разделке при появл нии второго изображения на поверхности сварочней ванны; на фиг.З положение электрода и его изображе ние на дне ванны при погружении дуги; на фиг.4 - момент исчезновения изображения на дне ванны и образова ние сквозного отверстия в ней. Способ осуществляется следующим образом. При выполнении процесса дуговой сварки неплавящимся электродом в среде защитных газов зачастую предъ являются высокие требования к разме рам проплавления, а именно к глубине или величине проплава. Hajm4He при сварке технологических возмущений приводит к изменению размеров проплавления и нередко к возникнове нию дефектов и брака в сварных соединениях. Вследствие этого требуется регулшровать параметры режима сварки для стабилизации проплавлени Ддя исключения указанных недостатко и служит способ. При сварке поверхностной дугой между электродом 1 и изделием 2 возбуждают дугу 3 (см.фиг,). Дуга 3 расплавляет металл изделия 2 и образует сварочную ванну 4. Поверхность сварочной ванны 4 имеет при поверхностном плавлении - не на всю толщину свариваемого изделия 2 - либо выпуклую,- либо вогнутую поверхиость, в зависимости от давления дуги (силы тока). При режимах сварки, обеспечивающих выпуклую поверх- ность ванны 4, по мере увеличения глубины проплазления увеличивает ся и выпуклость поверхности ванны 4. Это происходит из-за большего объема расплавленного металла свароч ной ванны 4: плотность жидкого метал ла меньше плотности твердого металла изделия 2. Это изменение вьтуклос ти сварочной ванны 4, а, следовател но, и изменение глубины проплавления Hfvfc предложено определять по видимог му перемещению изображения 5 конца электрода S на зеркальной поверхност сварочной ваннь 4, По мере увеличения глубины проплавления Hfi, изобра154жение 5 электрода 1 приближается к электроду 1 - 1рр уменьшается - и наоборот, при уменьшении глубины проплавления Н,,р ()„р увеличивается. При вогнутой поверхности сварочной ванны 4 при определенных углах зрения на ней также наблюдается изображение 5 конца электрода 1 и степень вогнутости поверхности ванны 4, а, соответственно, глубину проплав- ления НПР можно опоеделить по расстоянию на проекции между электродом 1 и его изображением 5. Для осуществления способа предварительно на образцах - свидетелях подбирают оптимальный режим сварки, обеспечивающий заданную глубину проплавления и фиксируют при этом расстояние между концом электрода и его изображением 5 на поверхности ванны 4. Затем осуществляют сварку штатных изделий с постоянным контролем расстояния, при изменении его в ту или иную сторону от заданного значения, регулируют параметры режима сварки в ту или иную сторону соответственно, добиваясь ста- билизации б или изменяют его по программе в соответствии с требованиями технологии. Это позволяет получать сварные соединения -с требуемыми размерами глубины проплавле- ния и тем самым повысить качество. При сквозном проплавлении на всю толщину изделия изменение размеров и формы поверхности сварочной ванны 4 со стороны дуги 2 еще более связано с изменением размеров проплава с обратной стороны свариваемого изделия 2. При увеличении ширины и высоты ;щва с обратной стороны стыка прови- |сание поверхности сварочной ванны 4 со стороны.дуги увеличивается и расстояние между электродом 1 и видимым изображением 5 его на поверхности ванны также увеличивается, что позволяет использовать этот параметр для регулирования размеров провара в заданных пределах и повысить качество соединения. При сварке с разделкой кромок (фиг.2) значительное влияние на качество сварного шва, особенно вблизи кромок, оказывает точность подвода электрода 1 к кромкам разделки и обеспечение тепловложения в них, достаточного для надежного и качественного сплавления металла шва и кромок. Различные датчики .ориентации элек рода 1 относительно кромок разделки не позволяют точно фиксировать поло женив электрода 1 у кромок и регули ровать теплодвижение в них. При регулировании процесса сварки по данному способу с использованием качестве регулируемого параметра появление изображения 5 электрода 1 на поверхности сварочной ванны 4, образованной на кромке разделки, эти недостатки исключаются. Появле ние изображения 5 электрода 1 со стороны кромки указьшает на оплавлени кромки дугой и, соответственно, на отсутствие несплавления с кромкой. По расстоянию между электродом 1 и его изображением 5 регулируют степен расплавления кромки. При чрезмерном оплавлении кромки металл стекает с кромки на дно разделки и могут возникать подрезы у кромок, что за трудняет формирование шва при Последующих проходах и приводит к появле кию дефектов, При стекании металла с кромки расстояние между злектродом 1 и его изображением 5 увеличив ется.Поэтому при Достижении заданного расстояния ,р электрод 1 начинаю перемещать к противоположной кромке либо уменьшают ток сварки у кромки и т.п. Эталонное расстояние „о определяют также предварительно экспе риментальным путем. Таким образом, используя изображение 5 электрода 1 на поверхности ванны 4, образованной на кромке, можно исключить несплав ление у кромок разделки, образовани подрезов,замыканий электрода 1 с изде лием и т.д.Кроме того,отпадает необходимость в применении датчиков напра ления электрода вдоль разделки при заполнении последней с попереч ными колебаниями со скоростью Согласно второму варианту способ осуществляют с использованием, в качестве сигнала изображение конца электрода на дне ванны, сквозное проникание регистрируют по исчезновению изображения, и в этот момент определяют диаметр образовавшегося отверстия, а процесс сварки регулиnvioT по этому диаметру. Второй вариант применяют при сварке со сквозным прониканием дуги на всю толщину свариваемого изделия. При этом во время погружения дуги 3 в сварочную ванну 4 наблюдают за изображением 5 конца электрода 1 на дне сварочной ванны 4, образованной на изделии 2 (см.фиг.З. В момент сквозного проникания дуги 3 на всю толщину и выхода факела дуги 3 с обратной стороны изделия 2 образуется отверстие 6 диаметром d, (фиг.4). Величина отверстия 6 характеризует размеры проплавления ( ширИ ну шва с обратной стороны стыка, высоту шва с обратной стороны, т.е. качество сварного соединения.В момент образования отверстия 6 на дне ванны 4 изображение 5 конца электрода 1 исчезает. В этот момент опре- . деляют диаметр ° величине регулируют параметры процесса сварки. Это позволяет исключить образование непроваров, прожогов, а также получать размеры шва с обратной .стороны .стыка в заданных техническими условиями пределах и тем самым повысить качество сварных соединений. Пример. Способ регулирования процессов дуговой сварки осуществляли при сварке неплавящимся электродом стыковых соединений труб диаметром 34 мм и толщиной стенки 5,0 мм из стали 12х18Н10Т. Предварительно стыки без разделки кромок собирали на прихватках и устанавливали в специальное приспо собление. Сварку осуществляли трубосварочным автоматом ОДА-2С на режиме:90 А; Сварочный ток 1,0 мм; Длина дуги Диаметр вольфрамового электрода Угол заточки электрода Диаметр 0,5-0,6 мм; притупления 5 л/мин. Расход аргона После возбуждения дуги в нижнем доложении визуально наблюдали за положением изображения конца электрода на зеркальной поверхности сварочной ванны. Наблюдение вели под углом 45° к оси электрода на расстоянии 25 см от зоны сварки. Вначале сварочная ванна имела вьшуклую поверхность и изображение электрода приближалось к самому электроду, затемрасстояние между изображением и электродом стало увеличиваться. В момент yxoisa изобр жения из поля зрения (изображение не видно включали перемещение элек рода и начинали сварку со скоростью 4,5 м/ч. После полного оборота элек родом стька дугу выключали и осматр вали сварной шов. Во всех случаях наблюдали стабильный провар по всем периметру стыка труб. Способ, регулирования процесса дуговой сварки по второму варианту осуществляли при плазменно-дуговой сварке, проникающей дугой стыковых соединений труб диаметром 78 мм и толщиной стенки 6 мм из стали 12х18Н10Т. Предварительно стыки без разделки кромок собирали на прихватк и устанавливали на установке СА-295 Сварку осуществляли в поворотном положении на следующем режиме: Сварочный ток Расход плазмообраI ,5 л/мин зующего газа (аргона Расход защитного 5 л/мин; газа (аргона) 4 мин; Длина дуги Расстояние 1,8 мм; электрод-сопло Диаметр вольфрамового электрода Диаметр притупления 0,6 мм; электрода Угол заточки 30 электрода Для наблюдения за изображением электрода на поверхности сварочной ванны в горелку под углом 25° был установлен световод, позволяющий получать изображение на матовом экране диаметром 30 мм. После возбуждения дуги при неподвижном положении горелки 3 ч визуально наблюдали за положением изобр Жвния конца электрода на дне сварочной ванны, в момент исчезновения изображения электрода по шкале экрана световода фикси-ровали диаметр обраэовавщегося сквозного отверстия в ванне, и при достижении им величины 2 мм начинали процесс сварки включением скорости перемещения трубы (.сварка на спуск) относительно горелки. В процессе сварки регулированием вручную тока сварки добивались постоянства размера диаметра сквозного отверстия. После окончания процесса сварки производили внешний осмотр сварного шва. Во всех случаях наблюдали стабильное формирование шва по всему периметру стька и качественное формирование в начале шва. Отсутствовали выплески металла внутрь трубы, натеки снаружи и кратер в конце шва. Последующий контроль качества соединений подтвердил их соответствие принятым нормам контроля для данного типа соединений. Способ регулирования процесса дуговой сварки по сравнению с прототипом позволяет точно определить момент сквозного провара в начале процесса и получить размеры шва с обратной стороны стыка в требуемых допусках, тем самым избежать не- проваров и чрезмерного усиления шва в корне и повысить качество сварных соединений. Способ позволит также разработать систему автоматического регулирования проплавления металла при сварке соединений поверхностной и проникающей дугой, что сократит объем послесварочного контроля, а это значительно снизит затраты на него.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ импульсной дуговой сварки неплавящимся электродом | 1982 |

|

SU1097463A1 |

| Способ дуговой сварки неповоротных стыков труб | 1980 |

|

SU1006137A1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| Способ дуговой сварки | 1984 |

|

SU1165540A1 |

| Способ лазерно-дуговой сварки стыка заготовок из углеродистой стали с толщиной стенок 10-45 мм | 2017 |

|

RU2660791C1 |

| Способ регулирования процессадугОВОй СВАРКи | 1978 |

|

SU793731A1 |

| СПОСОБ СВАРКИ ЭЛЕМЕНТОВ С БОЛЬШОЙ РАЗНИЦЕЙ ТОЛЩИН | 2011 |

|

RU2469828C1 |

| Способ сварки трехфазной дугой | 1990 |

|

SU1712093A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 2013 |

|

RU2530104C1 |

| Способ электрошлаковой сварки ленточным электродом | 1991 |

|

SU1776520A1 |

1. Способ регулирования процесса дуговой сварки в среде защитных га ЗОВ неплавящимся электродом, при котором параметры режима регулируют по сигналу, получаемому с поверхности сварочной ванны, отличающийся тем, что, с целью повышения точности регулирования при сварке, в качестве сигнала, получа- емого с поверхности сварочной ванны, используют расстояние между концом электрода и его изображением на поверхности сварочн ой ванны. 2.Способ по п. 1,отлича ю щи и с я тем, что при сварке с разделкой кромок в качестве сигнала регулирования используют расстояние между концом электрода и его изображением на поверхности сварочной ванны, образованной на кромке разделки. 3.Способ регулирования процесса дуговой сварки в среде защитных газов неплавящимся электродом, при котором параметры режима регулируют по сигналу, получаемому с поверхности сварочной ванны, о т л и ч а ю щ и.й(Л с я тем, что, с целью повьпиения точности регулирования при сварке со сквозным проплавлением проникающей дугой, в качестве сигнала, получаемого с поверхности сварочной ванны используют диаметр отверстия, измеряемый в момент исчезновения изображения . электрода на дне ванны.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № | |||

| ФОТОЭЛЕКТРИЧЕСКИЙ СПОСОБ СЛЕЖЕНИЯ ЗА СВАРОЧНОЙДУГОЙ | 0 |

|

SU221876A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1985-05-23—Публикация

1983-08-26—Подача