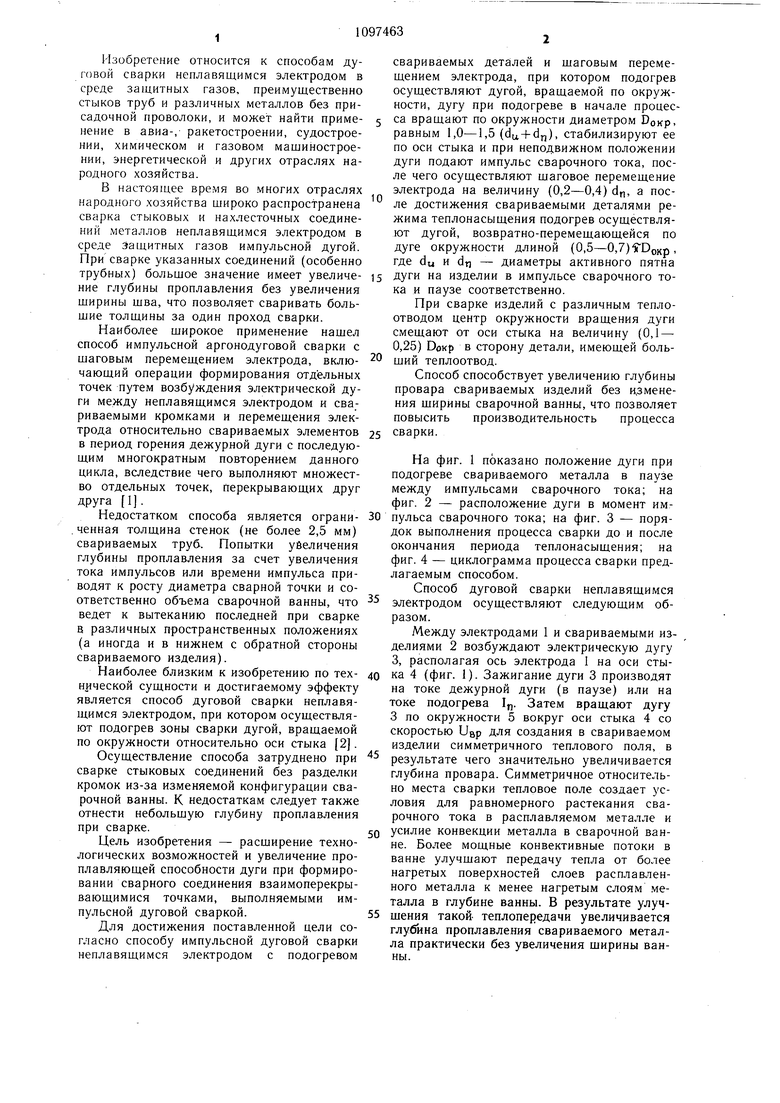

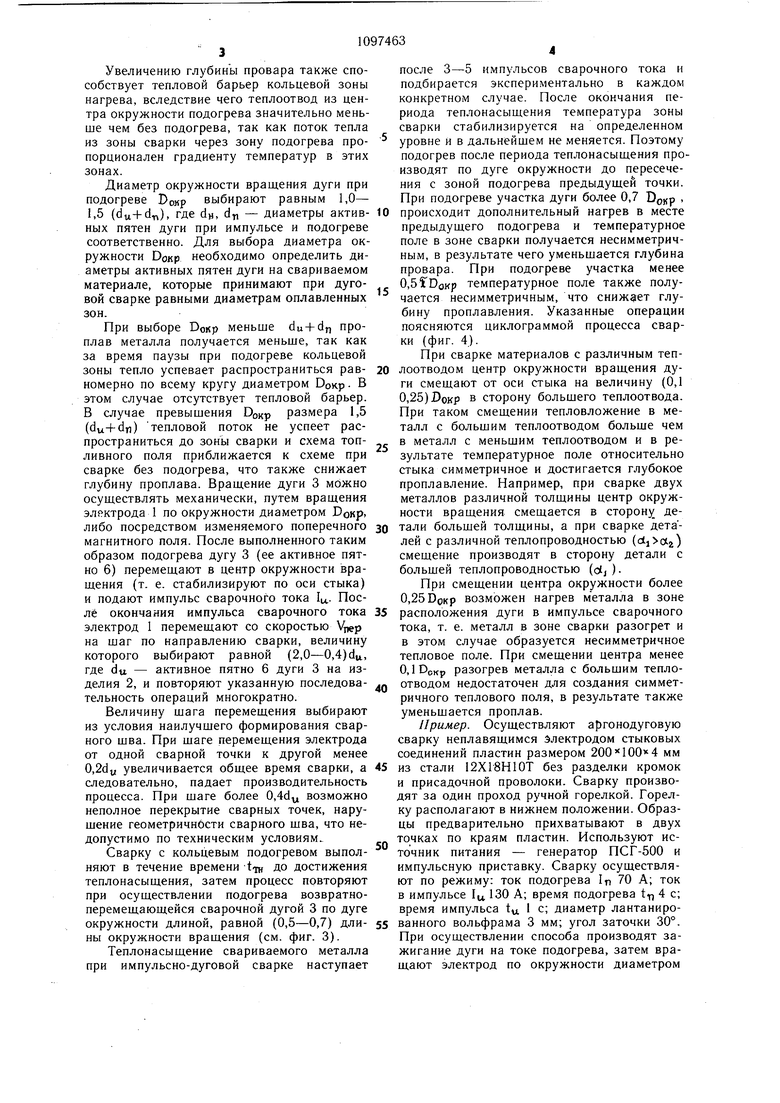

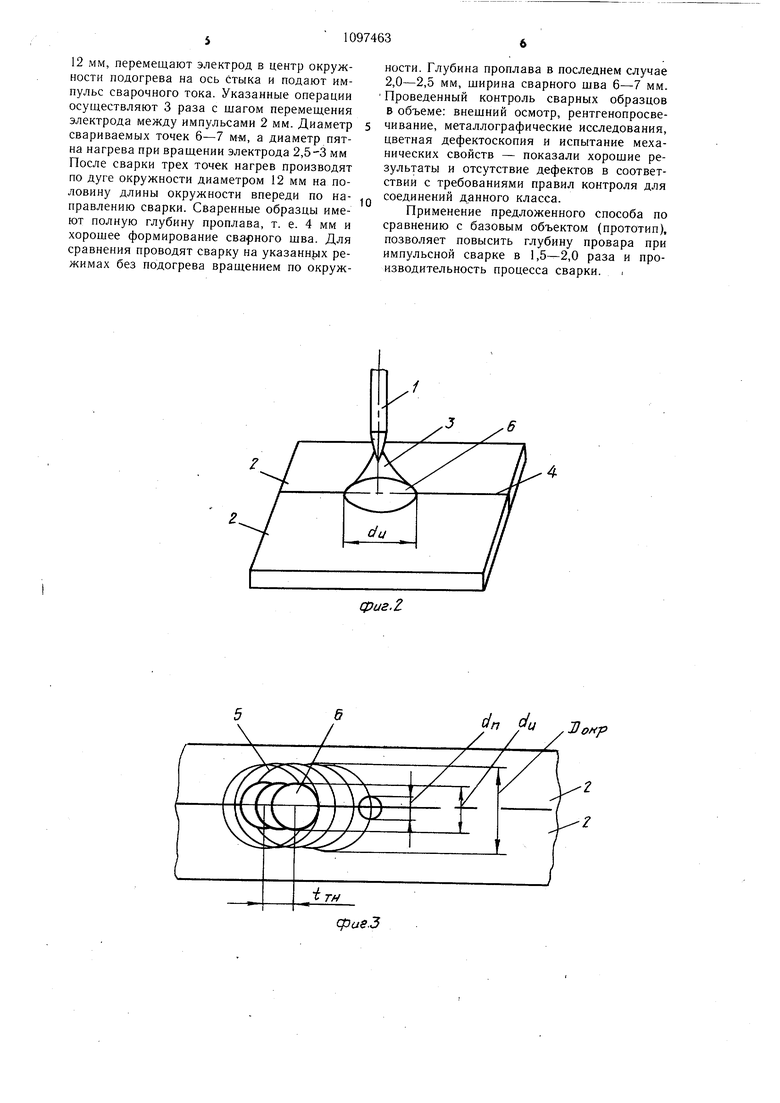

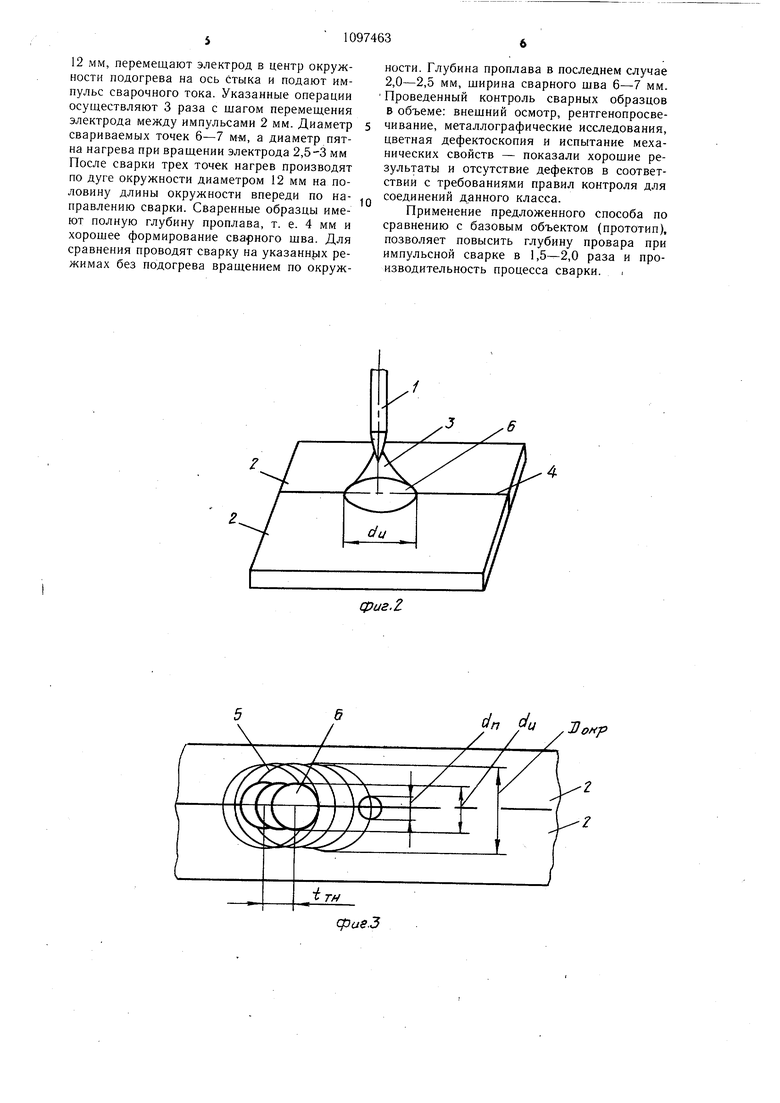

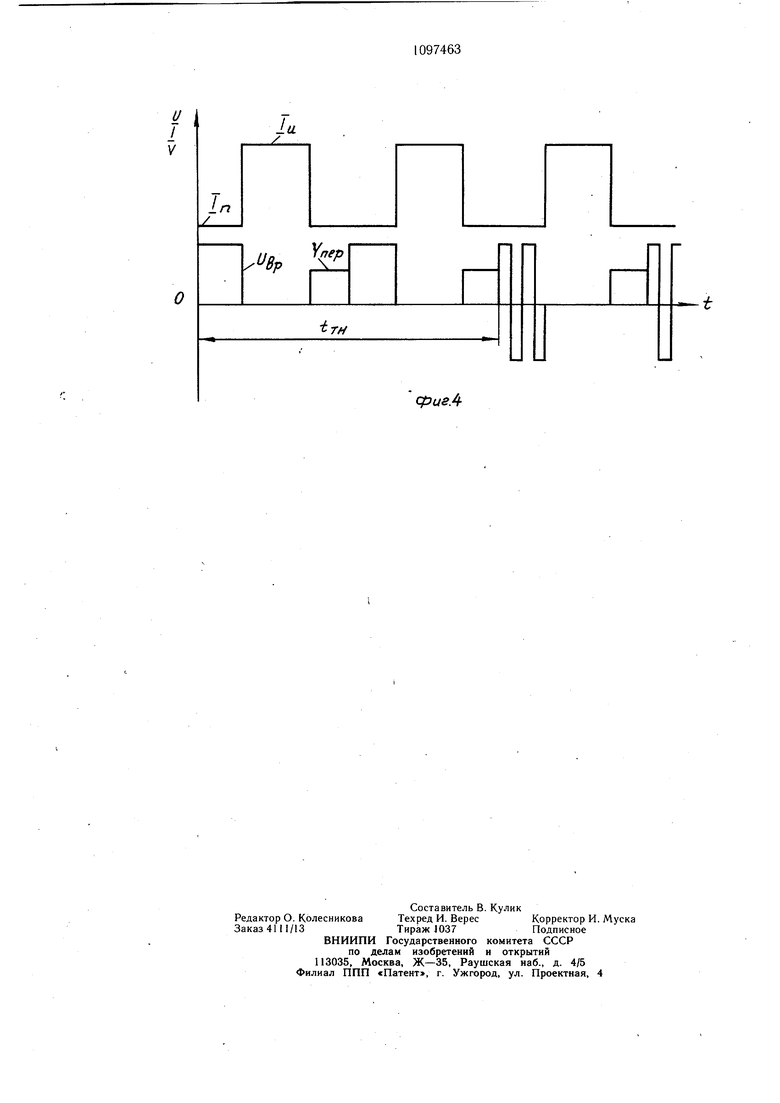

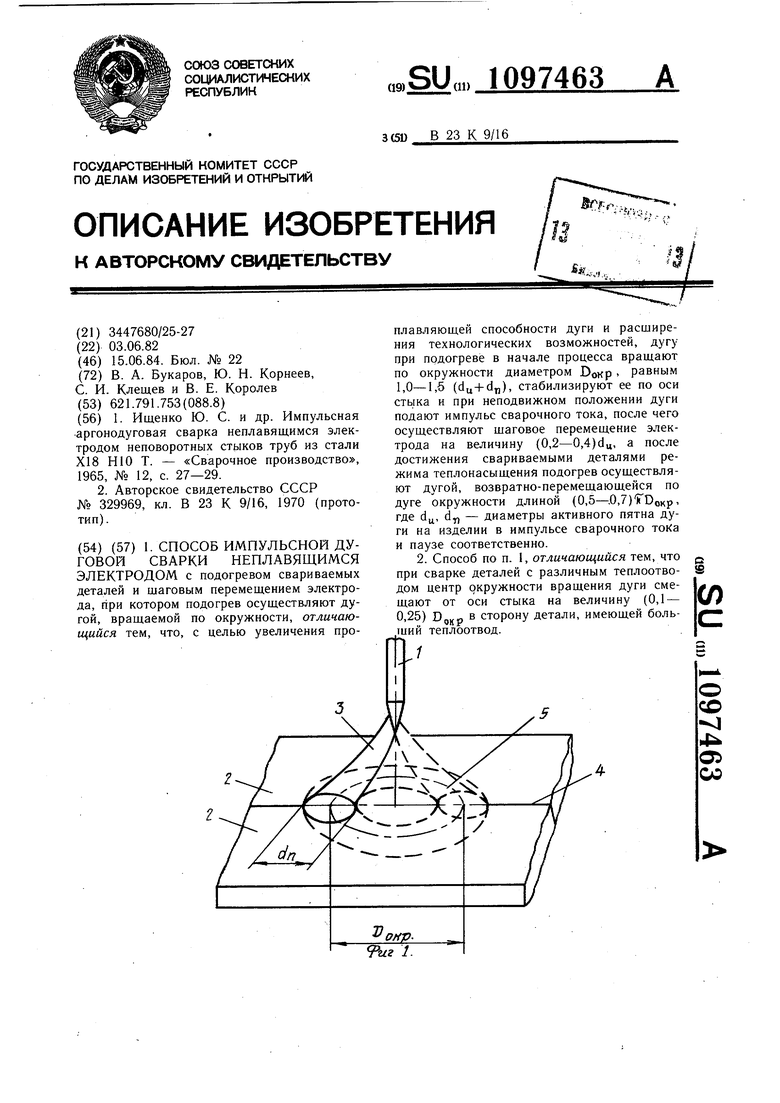

Изобретение относится к способам дуговой сварки неплавящимся электродом в среде защитных газов, преимущественно стыков труб и различных металлов без присадочной проволоки, и может найти применение в авиа-, ракетостроении, судостроении, химическом и газовом мащиностроении, энергетической и других отраслях народного хозяйства. В настоящее время во многих отраслях народного хозяйства широко распространена сварка стыковых и нахлесточных соединений металлов неплавящимся электродом в среде защитных газов импульсной дугой. При сварке указанных соединений (особенно трубных) больщое значение имеет увеличение глубины проплавления без увеличения щирины щва, что позволяет сваривать больщие толщины за один проход сварки. Наиболее щирокое применение нащел способ импульсной аргонодугоБой сварки с шаговым перемещением электрода, включающий операции формирования отдельных точек путем возбуждения электрической дуги между неплавящимся электродом и свариваемыми кромками и перемещения электрода относительно свариваемых элементов в период горения дежурной дуги с последующим многократным повторением данного цикла, вследствие чего выполняют множество отдельных точек, перекрывающих друг друга 1. Недостатком способа является ограни. ченная толщина стенок (не более 2,5 мм) свариваемых труб. Попытки увеличения глубины проплавления за счет увеличения тока импульсов или времени импульса приводят к росту диаметра сварной точки и соответственно объема сварочной ванны, что ведет к вытеканию последней при сварке в различных пространственных положениях (а иногда и в нижнем с обратной стороны свариваемого изделия). Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ дуговой сварки неплавящимся электродом, при котором осуществляют подогрев зоны сварки дугой, вращаемой по окружности относительно оси стыка 2. Осуществление способа затруднено при сварке стыковых соединений без разделки кромок из-за изменяемой конфигурации сварочной ванны. К недостаткам следует также отнести небольшую глубину проплавления при сварке. Цель изобретения - расщирение технологических возможностей и увеличение проплавляющей способности дуги при формировании сварного соединения взаимоперекрывающимися точками, выполняемыми импульсной дуговой сваркой. Для достижения поставленной цели согласно способу импульсной дуговой сварки неплавящимся электродом с подогревом свариваемых деталей и щаговым перемещением электрода, при котором подогрев осуществляют дугой, вращаемой по окружности, дугу при подогреве в начале процесса вращают по окружности диаметром DoKp, равным 1,0-1,5 (du + dfj), стабилизируют ее по оси стыка и при неподвижном положении дуги подают импульс сварочного тока, после чего осуществляют шаговое перемещение электрода на величину (0,2-0,4) df,, а после достижения свариваемыми деталями режима теплонасыщения подогрев осуществляют дугой, возвратно-перемещающейся по дуге окружности длиной (0,5-0,7)1ГОокр. где du и dt - диаметры активного пятна дуги на изделии в импульсе сварочного тока и паузе соответственно. При сварке изделий с различным теплоотводом центр окружности вращения дуги смещают от оси стыка на величину (0,1 - 0,25) DoKp в сторону детали, имеющей больщий теплоотвод. Способ способствует увеличению глубины провара свариваемых изделий без и,зменения щирины сварочной ванны, что позволяет повысить производительность процесса сварки. На фиг. 1 показано положение дуги при подогреве свариваемого металла в паузе между импульсами сварочного тока; на фиг. 2 - расположение дуги в момент импульса сварочного тока; на фиг. 3 - порядок выполнения процесса сварки до и после окончания периода теплонасыщения; на фиг. 4 - циклограмма процесса сварки предлагаемым способом. Способ дуговой сварки неплавящимся электродом осуществляют следующим образом. Между электродами 1 и свариваемыми изделиями 2 возбуждают электрическую дугу 3, располагая ось электрода 1 на оси стыка 4 (фиг. 1). Зажигание дуги 3 производят на токе дежурной дуги (в паузе) или на токе подогрева 1. Затем вращают дугу 3 по окружности 5 вокруг оси стыка 4 со скоростью UBP для создания в свариваемом изделии симметричного теплового поля, в результате чего значительно увеличивается глубина провара. Симметричное относительно места сварки тепловое поле создает условия для равномерного растекания сварочного тока в расплавляемом металле и усилие конвекции металла в сварочной ванне. Более мощные конвективные потоки в ванне улучшают передачу тепла от более нагретых поверхностей слоев расплавленного металла к менее нагретым слоям .металла в глубине ванны. В результате улучщения такой- теплопередачи увеличивается глубина проплавления свариваемого металла практически без увеличения щирины ванны. Увеличению глубины провара также способствует тепловой барьер кольцевой зоны нагрева, вследствие чего теплоотвод из центра окружности подогрева значительно меньше чем без подогрева, так как поток тепла из зоны сварки через зону подогрева пропорционален градиенту температур в этих зонах. Диаметр окружности вращения дуги при подогреве Do«p выбирают равным 1,0- 1,5 (du-f ), где dH, d - диаметры активных пятен дуги при импульсе и подогреве соответственно. Для выбора диаметра окружности DOKP необходимо определить диаметры активных пятен дуги на свариваемом материале, которые принимают при дуговой сварке равными диаметрам оплавленных зон. При выборе Doisp меньше du-bd проплав металла получается меньше, так как за время паузы при подогреве кольцевой зоны тепло успевает распространиться равномерно по всему кругу диаметром Оокр- В этом случае отсутствует тепловой барьер. В случае превышения Оокр размера 1,5 (du+dfl) тепловой поток не успеет распространиться до зоны сварки и схема топливного поля приближается к схеме при сварке без подогрева, что также снижает глубину проплава. Вращение дуги 3 можно осуществлять механически, путем вращения электрода 1 по окружности диаметром Рокр. либо посредством изменяемого поперечного магнитного поля. После выполненного таким образом подогрева дугу 3 (ее активное пятно 6) перемещают в центр окружности вращения (т. е. стабилизируют по оси стыка) и подают импульс сварочного тока lu.. После окончания импульса сварочного тока электрод 1 перемещают со скоростью на шаг по направлению сварки, величину которого выбирают равной (2,0-0,4) du, где du - активное пятно 6 дуги 3 на изделия 2, и повторяют указанную последовательность операций многократно. Величину шага перемещения выбирают из условия наилучшего формирования сварного шва. При шаге перемещения электрода от одной сварной точки к другой менее 0,2du увеличивается общее время сварки, а следовательно, падает производительность процесса. При щаге более 0,4d возможно неполное перекрытие сварных точек, нарущение геометричнбсти сварного щва, что недопустимо по техническим условиям. Сварку с кольцевым подогревом выполняют в течение времени до достижения теплонасыщения, затем процесс повторяют при осуществлении подогрева возвратноперемещающейся сварочной дугой 3 по дуге окружности длиной, равной (0,5-0,7) длины окружности вращения (см. фиг. 3). Теплонасыщение свариваемого металла при импульсно-дуговой сварке наступает после 3-5 импульсов сварочного тока и подбирается экспериментально в каждом конкретном случае. После окончания периода теплонасыщения температура зоны сварки стабилизируется на определенном уровне и в дальнейшем не меняется. Поэтому подогрев после периода теплонасыщения производят по дуге окружности до пересечения с зоной подогрева предыдущей точки. При подогреве участка дуги более 0,7 Вдкр , происходит дополнительный нагрев в месте предыдущего подогрева и температурное поле в зоне сварки получается несимметричным, в результате чего уменьшается глубина провара. При подогреве участка менее 0,5iDoKp температурное поле также получается несимметричным, что снижает глубину проплавления. Указанные операции поясняются циклограммой процесса сварки (фиг. 4). При сварке материалов с различным теплоотводом центр окружности вращения дуги смещают от оси стыка на величину (0,1 0,25) DOKP в сторону большего теплоотвода. При таком смещении тепловложение в металл с большим теплоотводом больше чем в металл с меньшим теплоотводом и в результате температурное поле относительно стыка симметричное и достигается глубокое проплавление. Папример, при сварке двух металлов различной толшины центр окружности вращения смещается в сторону детали большей толщины, а при сварке деталей с различной теплопроводностью () смещение производят в сторону детали с больщей теплопроводностью (oij ). При смещении центра окружности более 0,25 DOKP возможен нагрев металла в зоне расположения дуги в импульсе сварочного тока, т. е. металл в зоне сварки разогрет и в этом случае образуется несимметричное тепловое поле. При смещении центра менее О, IDcKp разогрев металла с большим теплоотводом недостаточен для создания симметричного теплового поля, в результате также уменьшается проплав. Пример. Осуществляют аргонодуговую сварку неплавящимся электродом стыковых соединений пластин размером 200 100 4 мм из стали 12Х18Н10Т без разделки кромок и присадочной проволоки. Сварку произвоят за один проход ручной горелкой. Горелку располагают в нижнем положении. Образцы предварительно прихватывают в двух очках по краям пластин. Используют исочник питания - генератор ПСГ-500 и мпульсную приставку. Сварку осуществлят по режиму: ток подогрева In 70 А; ток в импульсе ly, 130 А; время подогрева i- 4 с; время импульса t. 1 с; диаметр лантанироанного вольфрама 3 мм; угол заточки 30°. При осуществлении способа производят зажигание дуги на токе подогрева, затем враают электрод по окружности диаметром

12 мм, перемещают электрод в центр окружности подогрева на ось стыка и подают импульс сварочного тока. Указанные операции осуществляют 3 раза с шагом перемещения электрода между импульсами 2 мм. Диаметр свариваемых точек 6-7 м-м, а диаметр пятна нагрева при вращении электрода 2,5-3 мм После сварки трех точек нагрев производят по дуге окружности диаметром 12 мм на половину длины окружности впереди по направлению сварки. Сваренные образцы имеют полную глубину проплава, т. е. 4 мм и хорошее формирование сварного шва. Для сравнения проводят сварку на указанн|51Х режимах без подогрева вращением по окружности. Глубина проплава в последнем случае 2,0-2,5 мм, ширина сварного шва 6-7 мм. Проведенный контроль сварных образцов в объеме: внешний осмотр, рентгенопросвечивание, металлографические исследования, цветная дефектоскопия и испытание механических свойств - показали хорошие результаты и отсутствие дефектов в соответствии с требованиями правил контроля для соединений данного класса.

Применение предложенного способа по сравнению с базовым объектом (прототип), позволяет повысить глубину провара при импульсной сварке в 1,,0 раза и производительность процесса сварки. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования процесса дуговой сварки (его варианты) | 1983 |

|

SU1116615A1 |

| Способ регулирования процессадугОВОй СВАРКи | 1978 |

|

SU793731A1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| Способ автоматической сварки стыковых соединений неплавящимся электродом | 1976 |

|

SU603524A1 |

| Способ дуговой точечной сварки | 1990 |

|

SU1729712A1 |

| Способ регулирования процесса электродуговой сварки | 1978 |

|

SU791478A1 |

| Способ регулирования сварочного процесса | 1979 |

|

SU872095A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 2013 |

|

RU2530104C1 |

| Способ сварки плавлением стыковых соединений | 1980 |

|

SU899296A1 |

| Способ дуговой сварки и устройство для его осуществления | 1988 |

|

SU1574391A1 |

1. СПОСОБ ИМПУЛЬСНОЙ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩЙМСЯ ЭЛЕКТРОДОМ с подогревом свариваемых деталей и шаговым перемещением электрода, при котором подогрев осуществляют дугой, вращаемой по окружности, отличающийся тем, что, с целью увеличения проплавляющей способности дуги и расширения технологических возможностей, дугу при подогреве в начале процесса вращают по окружности диаметром Вокр - равным 1,0-1,5 (dy+d), стабилизируют ее по оси стыка и при неподвижном положении дуги подают импульс сварочного тока, после чего осуществляют шаговое перемещение электрода на величину

0/7 du

CpaS.3

и

la

I

V

in

/

j

cpus4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ищенко Ю | |||

| С | |||

| и др | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| - «Сварочное производство, 1965, № 12, с | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОЛ1 | 0 |

|

SU329969A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-06-15—Публикация

1982-06-03—Подача