4

00 00со

Изобретение относится к химической техноло ни твердого топлива и может быть использовано в коксохимическом производстве при составлении угольных шихт для коксования.

Известен способ составления угольных шихт для коксования, заключающийся .в..том, что определяют толщину пластического слоя (у) и выход летучих веществ (v) для компоненто шихты и берут такое соотношение компонентов, что бы толщина пластического слоя шихты находилась в пределах (у 1б-22 мм) и выход летучих веществ {V 28-32%) fl.

Однако по известному способу изза недостаточной чувствительносзти методов пластометрни и определения выхода летучих веществ при разграничении слабостекающих углей, особенно углей разных бассейнов, в шихте могут оказаться угли с пониженно спекаемостью, что приведет к получению кокса с ухудшенными показателями качества (дробимости, истираемости и др.).

Наиболее близким по технической сущности к изобретению является способ определения оптимального состава угольных шихт для коксования, включающий приготовление навесок шихтС различным содержанием спексшзщихся и отощающих компонентов, коксование навесок, определение выхода кокса и испытание кокса на механическую прочность СЗ.

Составление угольных шихт для коксования осуществляется по максимальному значению механической, прочности кокса, определяемой путем его испытания в большом колосниковом или малом барабанах. При опытном коксовании угольная шихта загружается в несколько камер (не менее 1020) для получения Предварительной пробы. Данный способ сложен, трудоемок, определение одной точки с целью построения кривой для определения оптимального состава шихты по данным ящичных коксований с последующШЛ испытанием кокса требует порядка 20 ч.

Окончательное суждение о качестве кокса, т.е. о точности определения оптимального состава шихты, может быть получено только после промышленного коксования шихты и испытании промышленного кокса.

Целью изобретения является сокращение времени определения и упрощение способа.

Поставленная цель дос,тигается тем, что согласно лабораторному способу определения оптимального состава угольных шихт для коксования, включающему приготовление навесок шихт с различным содержанием из спекающихся и отощающих компонентов,

коксование, определяют выход кокса из навесок, определяют оптимальные составы шихты по максимальному значению показателя приращения выхода кокса 4K|,jp вычисляемому по формуле

,OlClOO (m K 4-mpKg)J/ , (1)

где ijKyj - приращение выхода кокса

из шихты, %;

0 К(у,К ,Кд- выходы кокса соответствен-но из шихты спекающихся и отощающих компонентов,%; содержание спекающихся и

отощающих компонентов в 5 шихте, %„

П р и м е р. Проводят определение оптимального состава угольной шихты Череповецкого металлургического завода ,

0 Спекающимися компонентами шихты являются угли марок Ж19, Ж10 и К14; имеющие показатели спекаемостк (у) соответственно равным 18,14 и 17мм. , Уголь марки ОС является компонен5 том, отощающим шихту (у - порядка 4 мм) ,

В предварительно прокаленные и взвешенные фарфоровые тигли берут навески из спекающихся и отощающих

0 (Компонентов шихт, составленных из спекающихся и отощающих компонентов в соотношении 95:5, 85:15,- 70:30, 5:95.

5 Точность взвешивания 0-0002 г,, Тигли с навесками закрывают фарфоровыми крышками и помещают в под,ставке в зону устойчивой температуры в муфельную печь, предварительно

0 нагретую до 400с, далее печь подогревают со скоростью подъема гекпературы 5°/мин до 850°С, при этой темперачруре тигли выдерживают в течение 5 мин. Далее тиглк вынимают

с из муфеля, охлаждают на воздухе

в течение 5 мин, затем в эксикаторе над хлористым кальцием до комнатной температуры и снова взвешивают.

Выход кокса вычисляют с точностью 0,01% по формуле

К -100,

о

где К - выход кокса, %;

ЙС - разница Б весе тигля с кок5 сом и пустого, г;

G - навеска угля, г. Далее по найдеиньлу выходам кокса вычисляют показатель приращения выхода кокса для каждой шихты по фор0 муле (1),

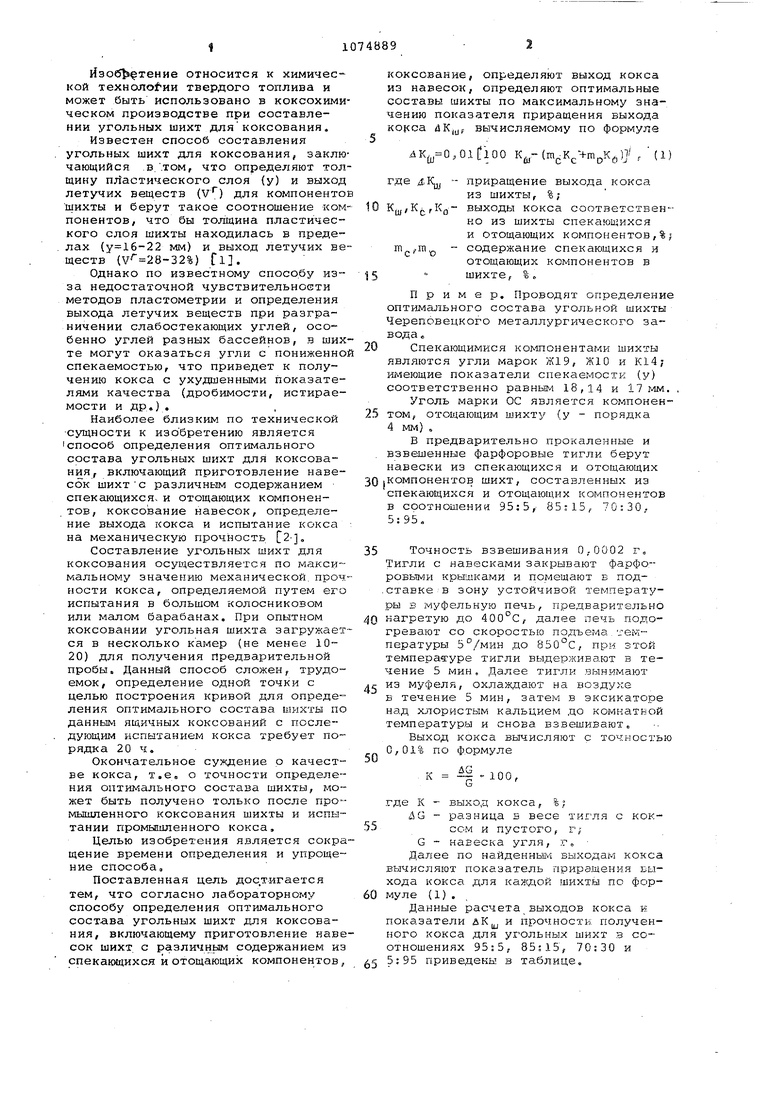

Данные расчета выходов кокса и показатели ДК и прочности полученного кокса для угольных шихт з соотношениях 95:5, 85;15, 70:30 и 5 5:95 приве.дены в таблице.

О

00

5

95

15

85

30

70

95

5

100

О

О

00

5 15 30 95

95

85

70

5 100

О

О

00

5

95

15

85

30

70

95

5

100

О

О

00 95 85 40 55 О

5

15 30

15

95 100 Из данных таблицы следует, что из шихты, содержащей 85% спекающихся и 15% отощакяцих компонентов и имеющей максимальное значение АК, получаю кокс с наибольшей прочностью, т.е. прочность кокса находит ся в прямой зависимости от йК.

Определение одной точки с /целью построения кривой для определения оптимального составов шихты по пока52

62

2,30

72 3,85

57 2,10

40 0,58 Спекшийся

55

60

1,45

70 3,02

58 0,86 .47 0,4

38

47

52

1,03

62 1,93

53 0,53

47 0,03

43

44

50

0,62

55 1,02

52 0,30

45 0,11

42

эателю ДК требует 2ч, а по данным ящичных коксований (с испытанием кокса) - порядка 20 ч. Стоимость вцичного коксования и испытания с

юмощью барабанов на 30-40% дороже, leM одного лабораторного определения показателя - &К

Использование способа позволит рогнозировать оптимальный состав

угольных шихт по лабораторным данным,

51074889

не дожидаясь результатов опытныхоткрывать некоторые дополнительные

полуэаводских или промышленных кок-возможности расшир ения сырьевой басований, получать кокс с наибольшейэы коксования при стабилизации

прочностью и наибольшим выходом исвойств кокса на имеющемся уровне

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО СОСТАВА УГОЛЬНОЙ ШИХТЫ ДЛЯ КОКСОВАНИЯ | 1992 |

|

RU2088634C1 |

| Способ определения оптимальной степени уплотнения угольной шихты для коксования | 1981 |

|

SU1075157A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО СОСТАВА УГОЛЬНОЙ ШИХТЫ ДЛЯ КОКСОВАНИЯ | 2007 |

|

RU2355730C1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНЫХ СМЕСЕЙ ДЛЯ ПРОИЗВОДСТВА ШИХТЫ ДЛЯ КОКСОВАНИЯ И КОМПОЗИЦИИ ТАКИХ СМЕСЕЙ (ВАРИАНТЫ) | 2008 |

|

RU2352605C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО СОСТАВА УГОЛЬНОЙ ШИХТЫ ДЛЯ КОКСОВАНИЯ | 2006 |

|

RU2307862C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО МЕТАЛЛУРГИЧЕСКОГО КОКСА ДЛЯ ВЫСОКОИНТЕНСИВНОЙ ВЫПЛАВКИ ВАНАДИЕВОГО ЧУГУНА | 2014 |

|

RU2592598C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2022 |

|

RU2831644C2 |

| Способ определения соотношения спекающихся и отощающих компонентов в угольной шихте для коксования | 1980 |

|

SU941394A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСА ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА | 2020 |

|

RU2745787C1 |

| СПОСОБ ФОРМИРОВАНИЯ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2011 |

|

RU2461602C1 |

ЛАБОРАТОРНЫЙ СПОСОБ ОПРЕДЕ-ЛЕНИЯ ОПТИМАЛЬНОГО СОСТАВА УГОЛЬНЫХ ШИХТ ДЛЯ КОКСОВАНИЯ, включающий приготовление навесок шихт с различным содержанием спекающихся и отощающих компонентов, коксование навесок и определение выхода кокса, отличающийся тем, что, с целью сокращения времени определения и упрощения способа, готовят к .веси КЗ спекающихся и отощающих компонентов, определяют выход кокса для навесок и определяют оптимальный состав шихты по максимальному значению показателя приращения выхода кокса ( (.вычисляемому по формуле AK(((, где iuKj - приращение выхода кокса из шихты, %; Кщ, Кд- выходы кокса соответственно из шихты спекающихся и отощающих кс 1понентов, %;. 0 содержание спекающихся и (Л отощающих компонентов в шихте, %.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Мирошниченко A.M | |||

| Составление угольных шихт для коксования | |||

| Киев, 1965, с | |||

| Ветряный много клапанный двигатель | 1921 |

|

SU220A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Агроскин А.А | |||

| Химия и технология угля | |||

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| Шкив для канатной передачи | 1920 |

|

SU109A1 |

Авторы

Даты

1984-02-23—Публикация

1981-09-23—Подача