(54) ПЛАНЕТАРНО-РОТОРНАЯ ГИДРОМАШИНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Планетарно-роторная гидромашина | 1977 |

|

SU857549A1 |

| РОТОРНАЯ МАШИНА С ВНУТРЕННИМ ЗАЦЕПЛЕНИЕМ | 2005 |

|

RU2294436C1 |

| ДВУХРОТОРНЫЙ МНОГОКАМЕРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2001 |

|

RU2206759C2 |

| Планетарно-роторный гидромотор | 1990 |

|

SU1788326A1 |

| ПЛАНЕТАРНО-РОТОРНЫЙ ГИДРОМОТОР | 1996 |

|

RU2100618C1 |

| РОТОРНАЯ ГИДРОМАШИНА С РОЛИКОВЫМИ УПЛОТНЕНИЯМИ | 1995 |

|

RU2108487C1 |

| РОТОРНАЯ ГИДРО-ПНЕВМОМАШИНА | 2015 |

|

RU2627753C2 |

| ПЛАНЕТАРНАЯ ДВУХСЕКЦИОННАЯ ГИДРОМАШИНА | 1995 |

|

RU2118710C1 |

| ПЛАНЕТАРНЫЙ ТРУБКОЛОПАСТНОЙ НАСОС | 1995 |

|

RU2115828C1 |

| РОТОРНО-ПЛАСТИНЧАТАЯ МАШИНА С ОБЪЕМНЫМ РЕГУЛИРОВАНИЕМ (варианты) | 2017 |

|

RU2643886C1 |

1

Изобретение относится к насосостроению, в частности к планетарно-роторным гидромашинам.

Известна планетарно-роторная гидромашина, содержаш,ая корпус с установленными в нем кольцевым ротором, рабочие зу- 5 бья которого имеют сквозные аксиальные каналы, и уплотнительным диском, образующим с внутренней поверхностью корпуса центральную компенсационную камеру 1.

Недостатком известной гидромашины Q является то, что при изменении частоты враш.ения приводного вала в сторону уменьшения или увеличения относительно номинальной величины нарушается равномерность прилегания уплотнительного диска к ротору. Это отрицательно сказывается на 15 стабильности рабочих характеристик гидромашины.

Целью изобретения является стабилизация рабочих характеристик гидромашины, а также сокращение времени реверса.jo

Указанная цель достигается тем, что в уплотнительном диске выполнены отверстия для сообщения центральной компенсационной камеры с аксиальными каналами зубьев ротора, кроме того, зубья кольцевого ротора установлены с торцевым зазором, причем суммарная величина торцевого зазора для каждого зуба составляет О ,0005- 0,0025 аксиального размера последнего.

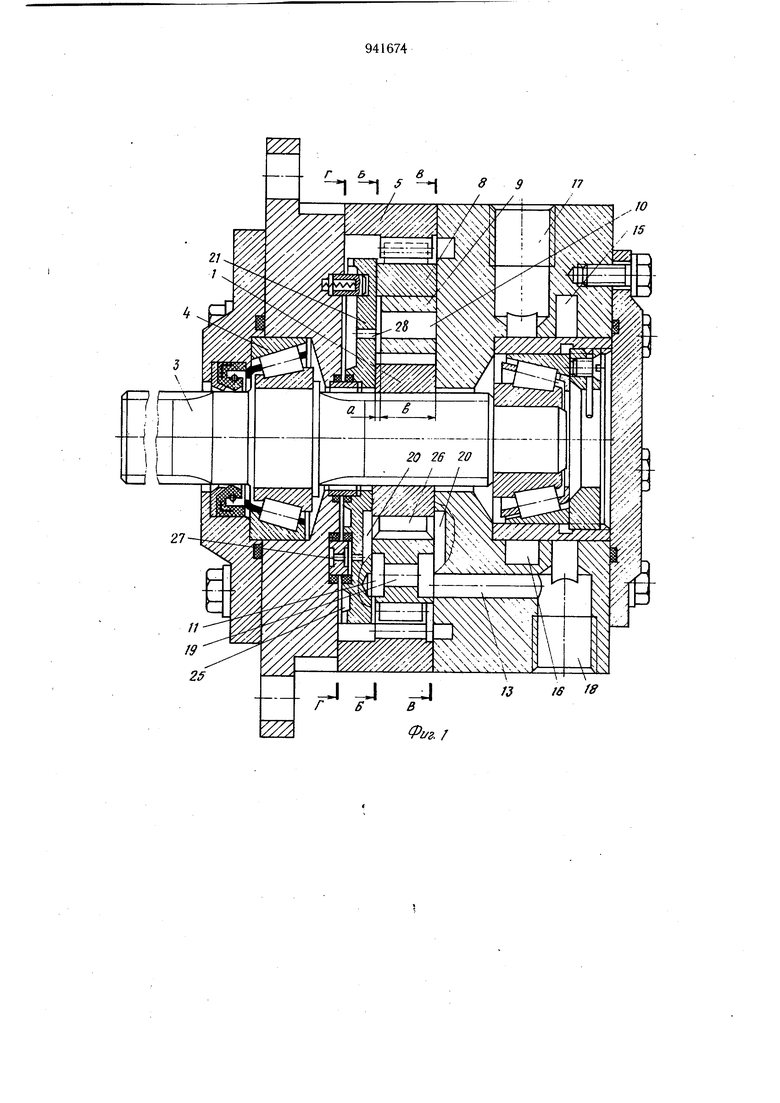

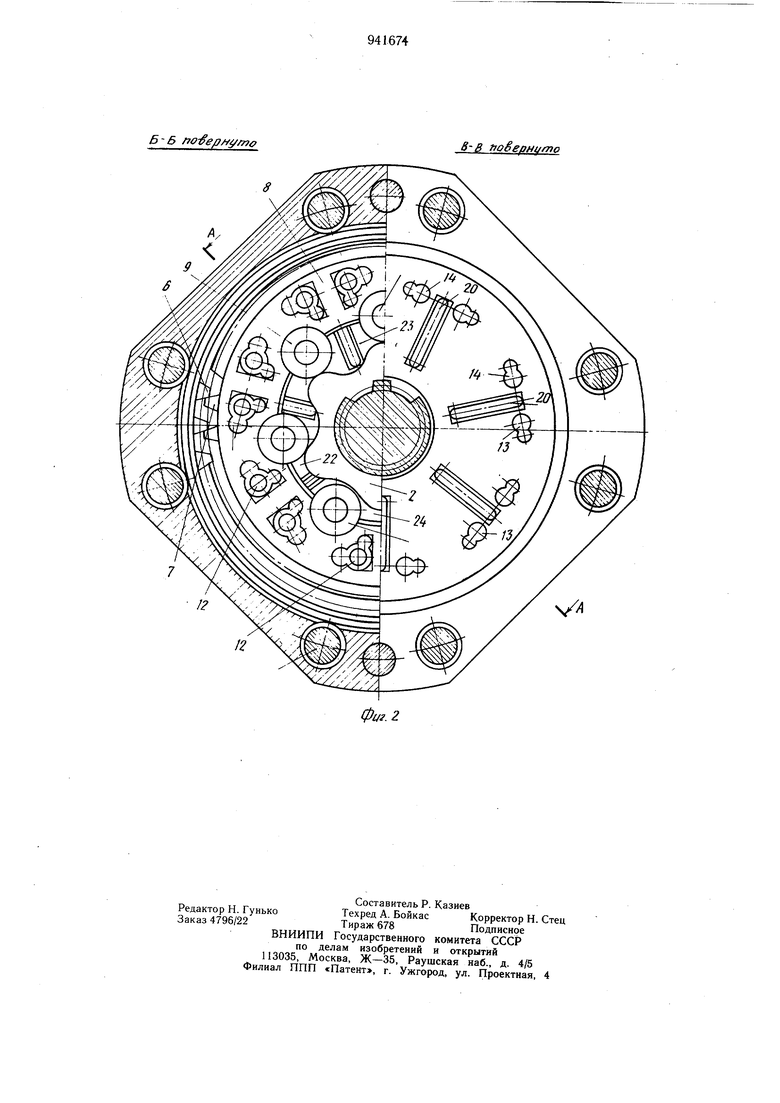

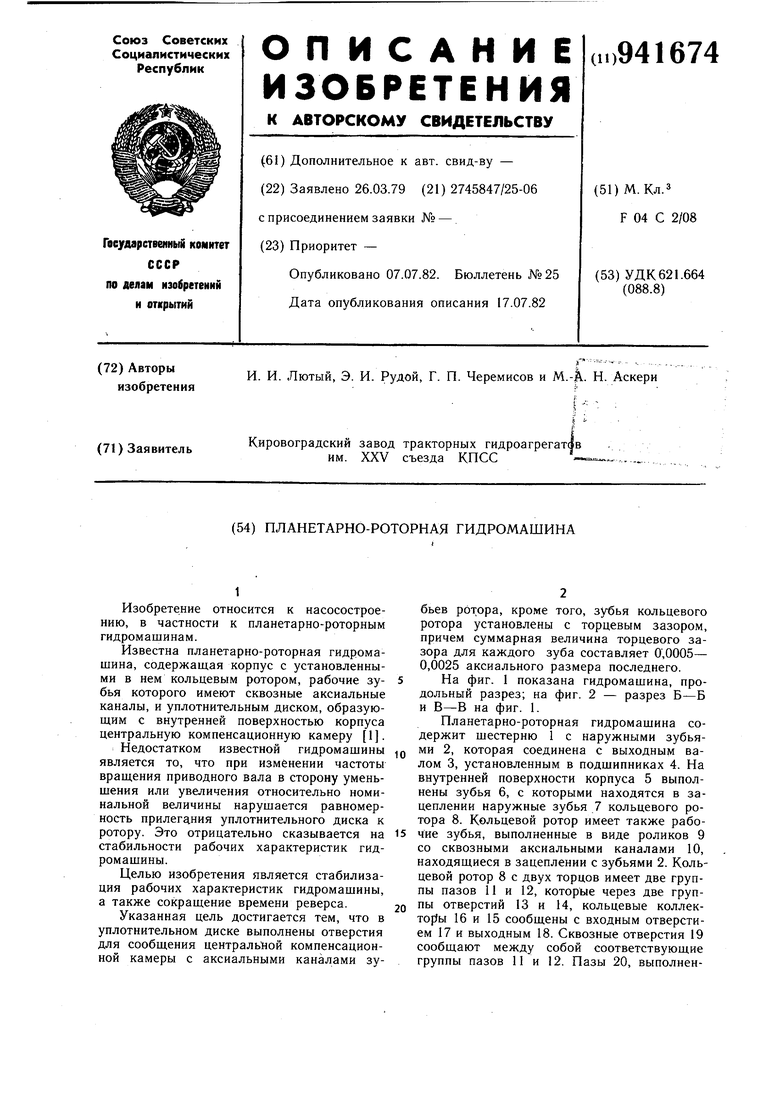

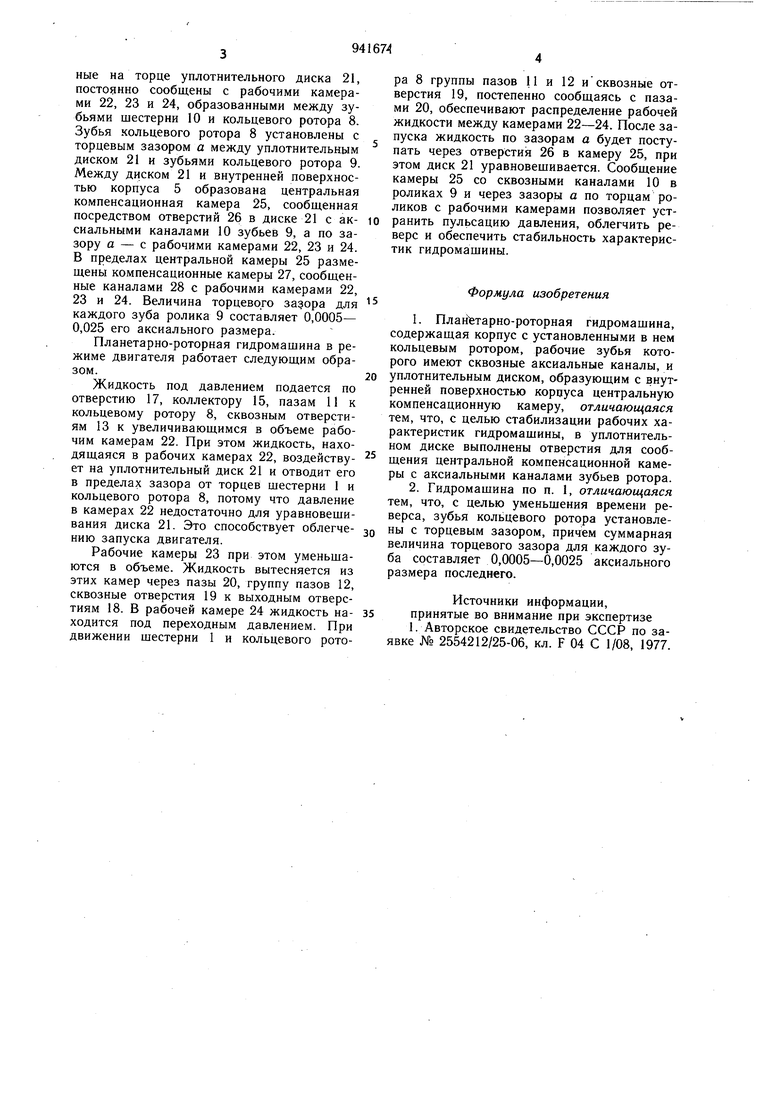

На фиг. 1 показана гидромашина, продольный разрез; на фиг. 2 - разрез Б-Б и В-В на фиг. 1.

Планетарно-роторная гидромашина содержит шестерню 1 с наружными зубьями 2, которая соединена с выходным валом 3, установленным в подшипниках 4. На внутренней поверхности корпуса 5 выполнены зубья 6, с которыми находятся в зацеплении наружные зубья 7 кольцевого ротора 8. Кольцевой ротор имеет также рабочие зубья, выполненные в виде роликов 9 со сквозными аксиальными каналами 10, находящиеся в зацеплении с зубьями 2. Кольцевой ротор 8 с двух торцов имеет две группы пазов 11 и 12, которые через две группы отверстий 13 и 14, кольцевые коллекTOffbi 16 и 15 сообщены с входным отверстием 17 и выходным 18. Сквозные отверстия 19 сообщают между собой соответствующие группы пазов 11 и 12. Пазы 20, выполненные на торце уплотнительного диска 21, постоянно сообщены с рабочими камерами 22, 23 и 24, образованными между зубьями шестерни 10 и кольцевого ротора 8. Зубья кольцевого ротора 8 установлены с торцевым зазором а между уплотнительным диском 21 и зубьями кольцевого ротора 9. Между диском 21 и внутренней цоверхностью корпуса 5 образована центральная компенсационная камера 25, сообщенная посредством отверстий 26 в диске 21 с аксиальными каналами 10 зубьев 9, а по зазору а - с рабочими камерами 22, 23 и 24. В пределах центральной камеры 25 размещены компенсационные камеры 27, сообщенные каналами 28 с рабочими камерами 22, 23 и 24. Величина торцевого задора для каждого зуба ролика 9 составляет 0,0005- 0,025 его аксиального размера.

Планетарно-роторная гидромащина в режиме двигателя работает следующим образом.

Жидкость под давлением подается по отверстию 17, коллектору 15, пазам 11 к кольцевому ротору 8, сквозным отверстиям 13 к увеличивающимся в объеме рабочим камерам 22. При этом жидкость, находящаяся в рабочих камерах 22, воздействует на уплотнительный диск 21 и отводит его в пределах зазора от торцев щестерни 1 и кольцевого ротора 8, потому что давление в камерах 22 недостаточно для уравновещивания диска 21. Это способствует облегчению запуска двигателя.

Рабочие камеры 23 при этом уменьщаются в объеме. Жидкость вытесняется из этих камер через пазы 20, группу пазов 12, сквозные отверстия 19 к выходным отверстиям 18. В рабочей камере 24 жидкость находится под переходным давлением. При движении щестерни 1 и кольцевого ротора 8 группы пазов 11 и 12 исквозные отверстия 19, постепенно сообщаясь с пазами 20, обеспечивают распределение рабочей жидкости между камерами 22-24. После запуска жидкость по зазорам о будет поступать через отверстия 26 в камеру 25, при этом диск 21 уравновещивается. Сообщение камеры 25 со сквозными каналами 10 в роликах 9 и через зазоры а по торцам роликов с рабочими камерами позволяет устранить пульсацию давления, облегчить реверс и обеспечить стабильность характеристик гидромащины.

Формула изобретения

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2554212/25-06, кл. F 04 С 1/08, 1977.

./ 6по€еп у/п

Б8-В tioeepHufno

Авторы

Даты

1982-07-07—Публикация

1979-03-26—Подача