(54) ТУРБОЦИКЛОН

| название | год | авторы | номер документа |

|---|---|---|---|

| Турбоциклон | 1980 |

|

SU1012992A2 |

| Устройство для обезвоживания материалов | 1985 |

|

SU1308228A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕКАЧКИ НАВОЗА | 1992 |

|

RU2048755C1 |

| Турбоциклон | 1980 |

|

SU944671A1 |

| Турбоциклон | 1973 |

|

SU535109A1 |

| Турбоциклон-сгуститель | 1979 |

|

SU929232A1 |

| Турбоциклон | 1983 |

|

SU1171096A1 |

| Турбоциклон | 1982 |

|

SU1002033A1 |

| Устройство для обезвоживания материалов | 1988 |

|

SU1667671A2 |

| Гидроциклон-классификатор | 1981 |

|

SU952350A1 |

1

Изобретение относится к механизации животноводческих ферм и может быть использовано в поточных технологических линиях пневматического удаления навоза при одновременном его разделении на жидкую и твердую фракции.

Известен турбоциклон, в котором для уменьшения, влажности выгружаемого твердого осадка установлен затвор, например пробковый кран, выполненный с каналами, сечение которых соответствует сечениям каналов патрубка-выпрямителя и отводной трубы, установленной между пусковым насадком и накопительной герметичной камерой 1.

Недостатком известного турбоциклона является то, то происходит забивание выпускного затвора твердой фракцией так как навоз крупного рогатого скота, даже при бесподстилочном содержании, включает в себя до 30% длинноволокнистых включений, а также нет полного отделения легких фракций, т.е. фракций с малой влажностью.

Известен также центробежный разделитель, содержащий цилиндроконический корпус с тангенциальным входным, сливным и Песковым патрубками, фильтр, установленный на сливном патрубке, разгрузочный клапан, расположенный в песковом патрубке, и нож для удаления осадка с фильтра 2. Недостатком известного устройства является низкая эффективность разделения

5 суспензий, содержащи.х длинноволокнистые включения.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является турбоциклон, содержащий

,Q конический корпус с размещенным внутри него перфорированным конусом, входным и выходными патрубками, напорную камеру с вмонтированной в нее турбинкой, размещенной над верхним основанием конического корпуса и жестко связанной с перфорированным конусом, U- образный патрубок, посредством которого напорная камера соединена с коническим корпусом 3.

Недостатками известного турбоциклона являются наматывание длинно-волокнистой массы на лопасти турбинки и остановка ее, а также забивание длинноволокнистой массой выходного отверстия конического корпуса твердой фракции, что снижает надежность работы.

Цель изобретения - повышение эффективности разделения навоза .за счет устранения заклинивания турбинки и обеспечения измельчения длинноволокнистой массы.

Поставленная цель достигается тем, что турбоциклон, содержащий конический корпус с размещенным внутри него перфорированным конусом, входным и выходным патрубками, напорную камеру с вмонтированной в нее турбинкой, размещенной над верхним основанием конического корпуса и жестко связанной с перфорированным конусом, U-образный патрубок, посредством которого напорная камера соединена с коническим корпусом, снабжен ножами и противорежущей пластиной, а напорная камера выполнена с приливом, при этом ножи установлены на лопастях турбинки, а противорежущая пластина размещена в приливе напорной камеры.

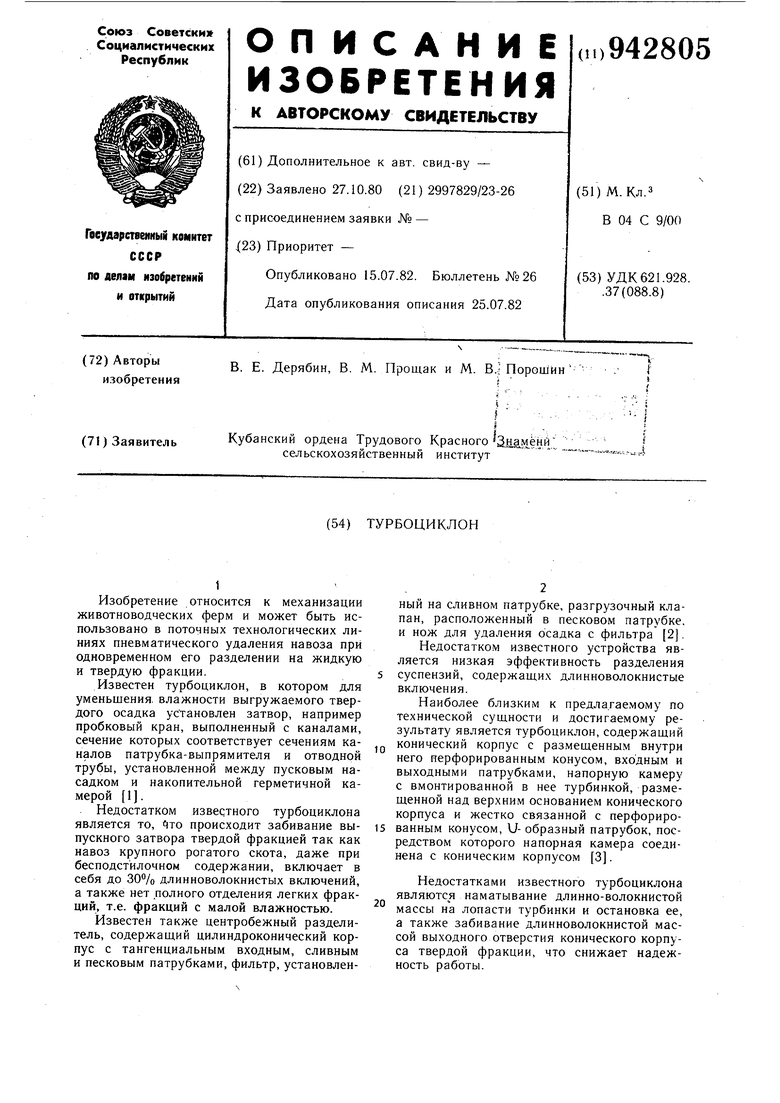

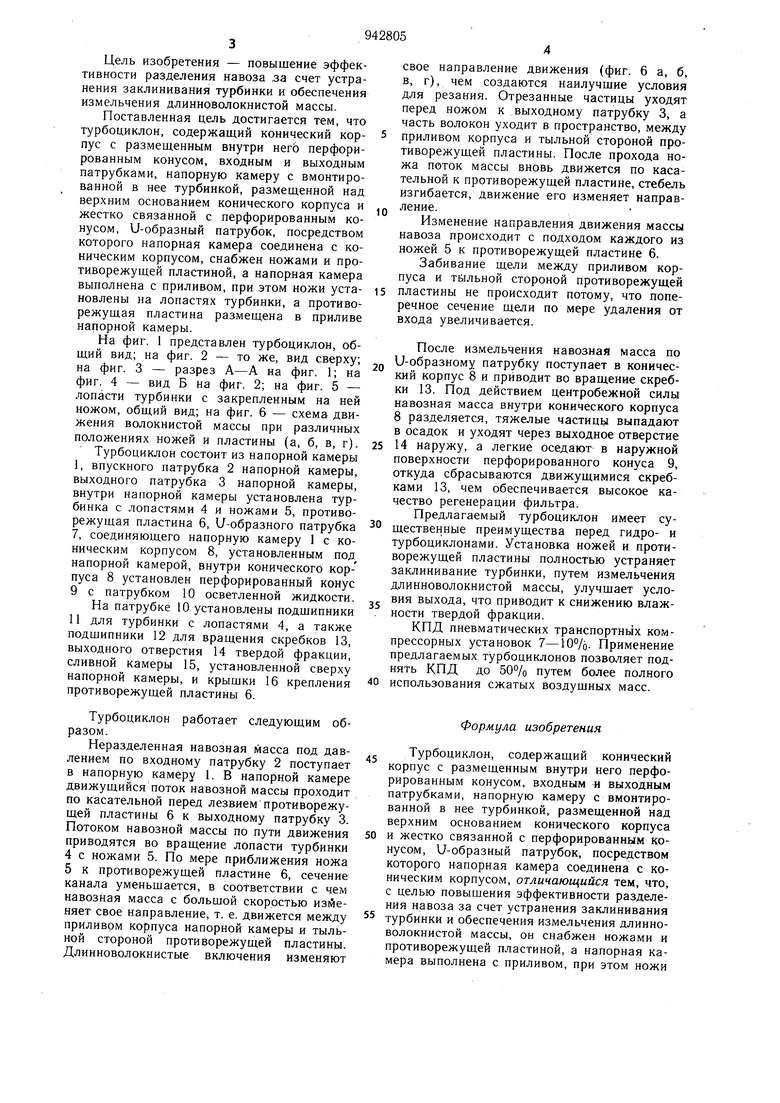

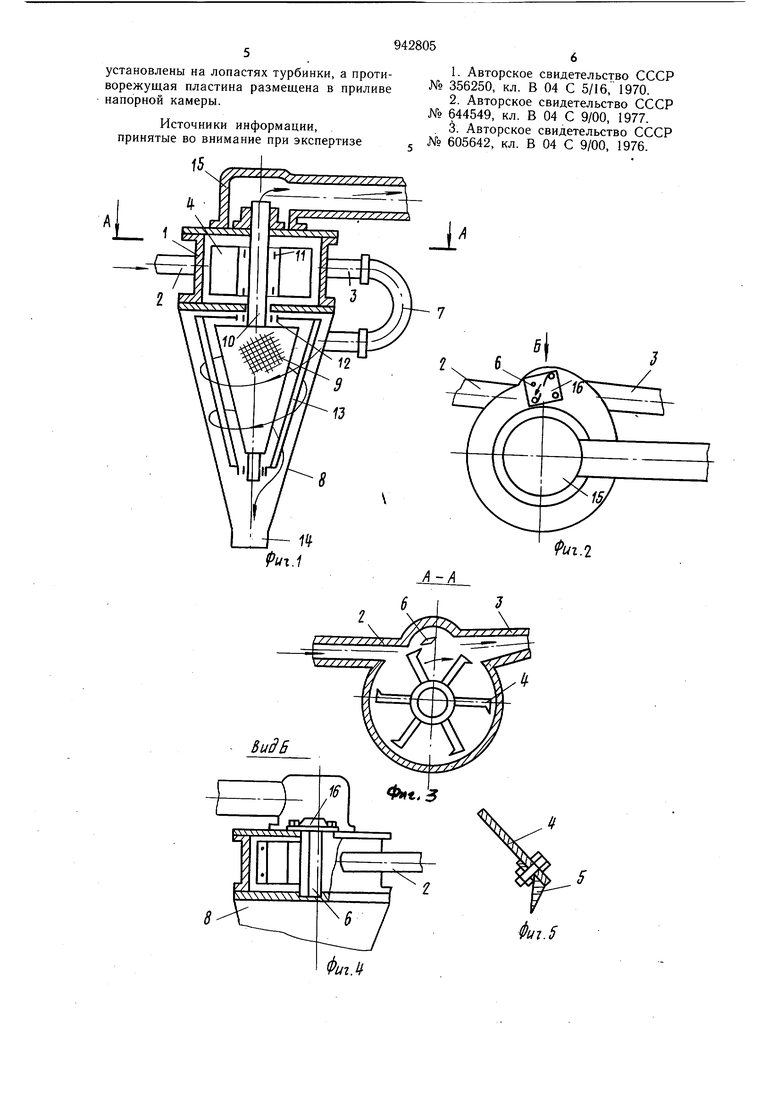

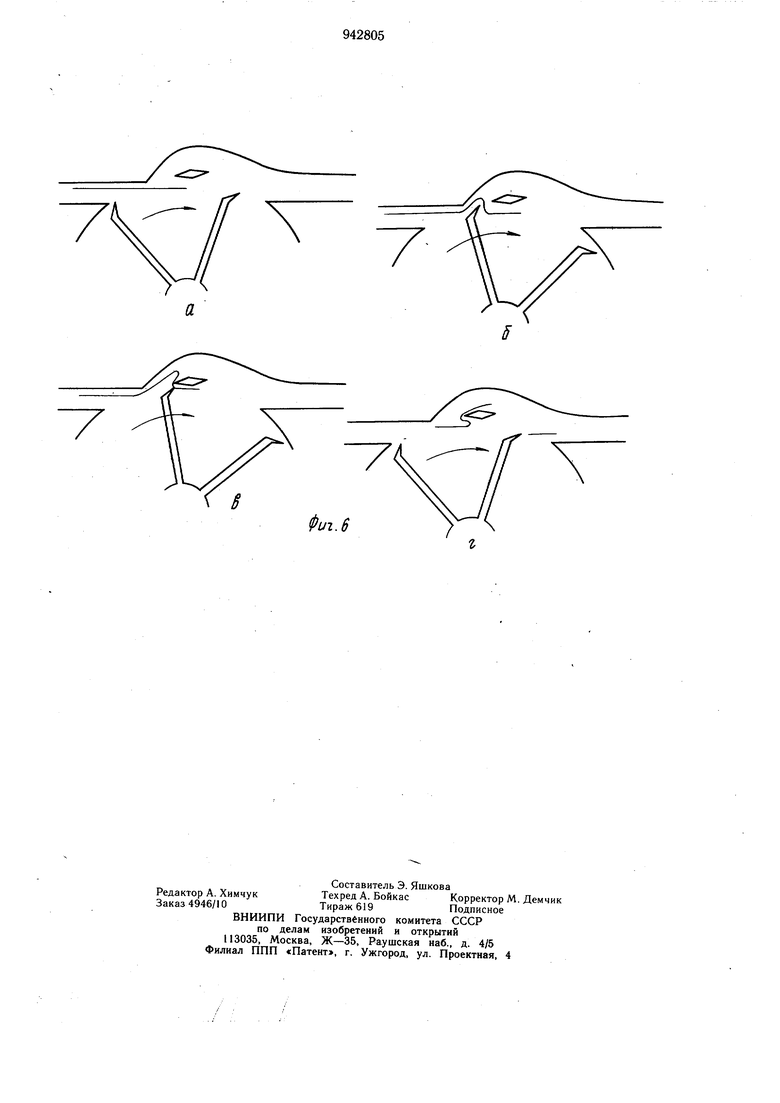

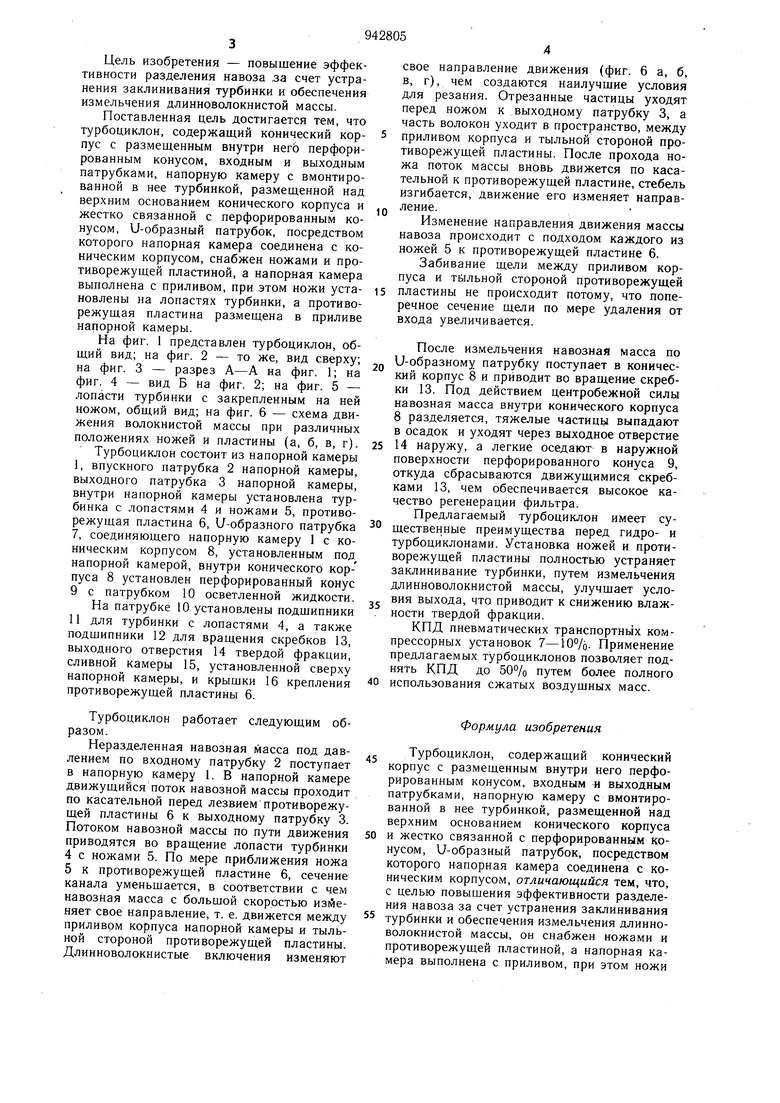

На фиг. 1 представлен турбоциклон, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - вид Б на фиг. 2; на фиг. 5 - лопасти турбинки с закрепленным на ней ножом, общий вид; на фиг. 6 - схема движения волокнистой массы при различных положениях ножей и пластины (а, б, в, г).

Турбоциклон состоит из напорной камеры 1, впускного патрубка 2 напорной камеры, выходного патрубка 3 напорной камеры, внутри напорной камеры установлена турбинка с лопастями 4 и ножами 5, противорежущая пластина 6, U-образного патрубка 7, соединяющего напорную камеру 1 с коническим корпусом 8, установленным под напорной камерой, внутри конического корпуса 8 установлен перфорированный конус 9 с патрубком 10 осветленной жидкости.

На патрубке 10 установлены подшипники 11 для турбинки с лопастями 4, а также подшипники 12 для вращения скребков 13, выходного отверстия 14 твердой фракции, сливной камеры 15, установленной сверху напорной камеры, и крышки 16 крепления противорежущей пластины 6.

Турбоциклон работает следующим образом.

Неразделенная навозная масса под давлением по входному патрубку 2 поступает в напорную камеру 1. В напорной камере движущийся поток навозной массы проходит по касательной перед лезвием противорежущей пластины 6 к выходному патрубку 3. Потоком навозной массы по пути движения приводятся во вращение лопасти турбинки

4с ножами 5. По мере приближения ножа

5к противорежущей пластине 6, сечение канала уменьшается, в соответствии с чем навозная масса с большой скоростью изйеняет свое направление, т. е. движется между приливом корпуса напорной камеры и тыльной стороной противорежущей пластины. Длинноволокнистые включения изменяют

свое направление движения (фиг. 6 а, б, в, г), чем создаются наилучшие условия для резания. Отрезанные частицы уходят перед ножом к выходному патрубку 3, а часть волокон уходит в пространство, между приливом корпуса и тыльной стороной противорежушей пластины. После прохода ножа поток массы вновь движется по касательной к противорежущей пластине, стебель изгибается, движение его изменяет направление.

Изменение направления движения массы навоза происходит с подходом каждого из ножей 5 к противорежущей пластине 6.

Забивание щели между приливом корпуса и тйльной стороной противорежущей пластины не происходит потому, что поперечное сечение щели по мере удаления от входа увеличивается.

После измельчения навозная масса по U-образному патрубку поступает в конический корпус 8 и приводит во вращение скребки 13. Под действием центробежной силы навозная масса внутри конического корпуса 8 разделяется, тяжелые частицы выпадают в осадок и уходят через выходное отверстие 14 наружу, а легкие оседают в наружной поверхности перфорированного конуса 9, откуда сбрасываются движущимися скребками 13, чем обеспечивается высокое качество регенерации фильтра.

Предлагаемый турбоциклон имеет существенные преимущества перед гидро- и турбоциклонами. Установка ножей и противорежущей пластины полностью устраняет заклинивание турбинки, путем измельчения длинноволокнистой массы, улучщает условия выхода, что приводит к снижению влажности твердой фракции.

КПД пневматических транспортнь1х компрессорных установок . Применение предлагаемых турбоциклонов позволяет поднять КПД до 50% путем более полного 0 использования сжатых воздущных масс.

Формула изобретения

Турбоциклон, содержащий конический корпус с размещенным внутри него перфорированным конусом, входным и выходным патрубками, напорную камеру с вмонтированной в нее турбинкой, размещенной над верхним основанием конического корпуса

и жестко связанной с перфорированным конусом, U-образный патрубок, посредством которого напорная камера соединена с коническим корпусом, отличающийся тем, что, с целью повышения эффективности разделения навоза за счет устранения заклинивания

турбинки и обеспечения измельчения длинноволокнистой массы, он снабжен ножами и противорежушей пластиной, а напорная камера выполнена с приливом, при этом ножи установлены на лопастях турбинки, а противорежущая пластина размещена в приливе напорной камеры. Источники информации, принятые во внимание при экспертизе 942805 № № 5 № 1.Авторское свидетельство СССР 356250, кл. В 04 С 5/16, 1970. 2.Авторское свидетельство СССР 644549, кл. В 04 С 9/00, 1977. 3.Авторское свидетельство СССР 605642, кл. В 04 С 9/00, 1976.

Авторы

Даты

1982-07-15—Публикация

1980-10-27—Подача