Известные в технике приборостроения способы изготовления шкал, индексов и сеток для измерительных приборов и оптических инструментов не удовлетворяют полностью предъявляемым к ним требованиям.

1 ак, например, способом травления нельзя получить линии толщиной в несколько микрон, достаточной глубины и с ровными краями. Фотоспособ, позволяющий получить линии толщиной в несколько микрон, технологически весьма сложен и поэтому не всегда может быть применен.

Способ механического нанесения линии также не обеспечивает получения необходимой толщины и ровного края линий. Кроме того, эти способы трудоемки и малопроизводительны.

По предлагаемому способу изготовление щкал, индексов и сеток для измерительных приборов и оптических инструментов дает возможность получить линии толщиной в несколько микрон при любой желаемой глубине их и значительно повысить производительность труда при изготовлении этих деталей.

По данному способу щкалы набирают в пропорционально увеличенном виде из отдельных брусков черного и прозрачного стекла, соответствующих делениям и промежуткам между делениями щкалы. Бруски спекают в общий блок, который при последующем нагревании до температуры размягчения стекла подвергают вытягиванию. В процессе нагревания поперечное сечение блока уменьщается и одновременно пропорционально уменьщаются до требуемой величины толщины рисок и расстояния между рисками, после чего растянутый блок охлаждают и разрезают на отдельные щкалы по плоскостям, перпендикулярным направлению вытягивания.

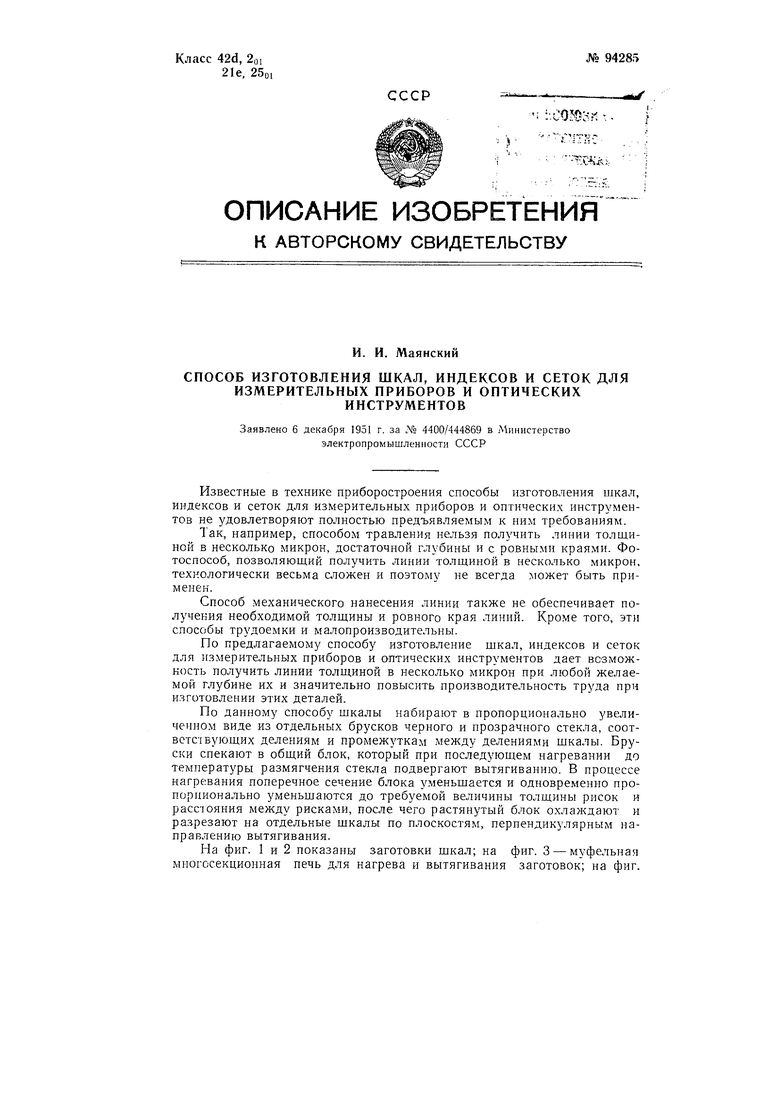

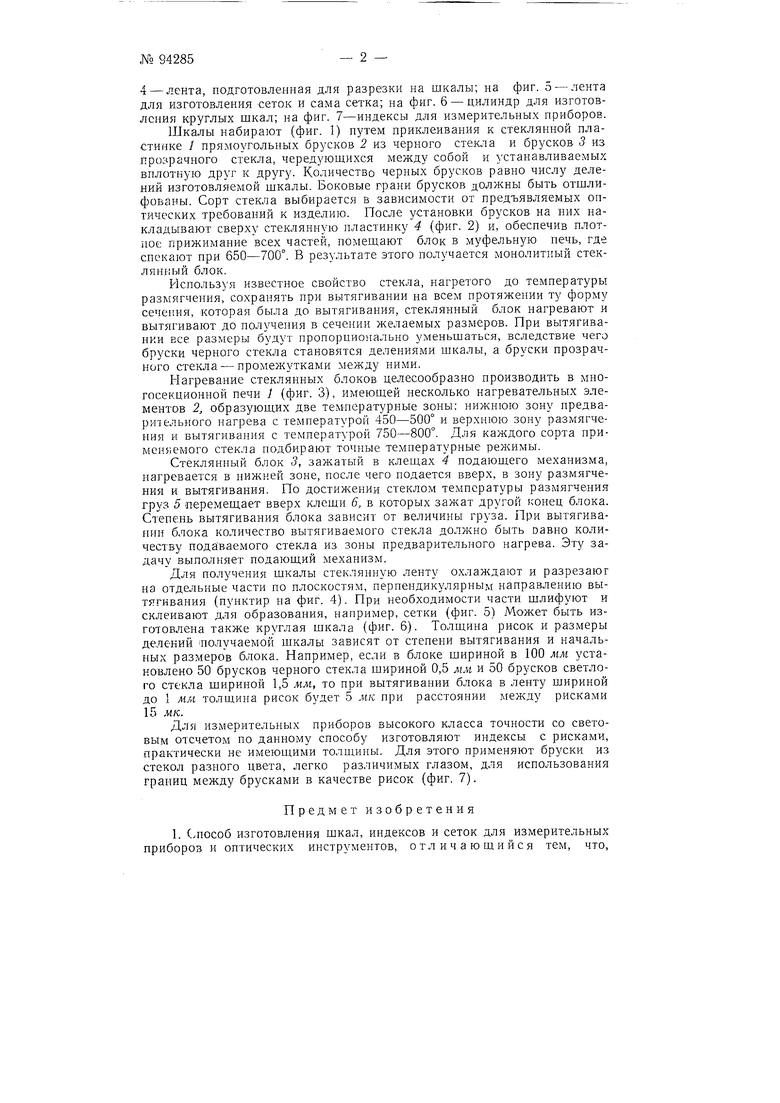

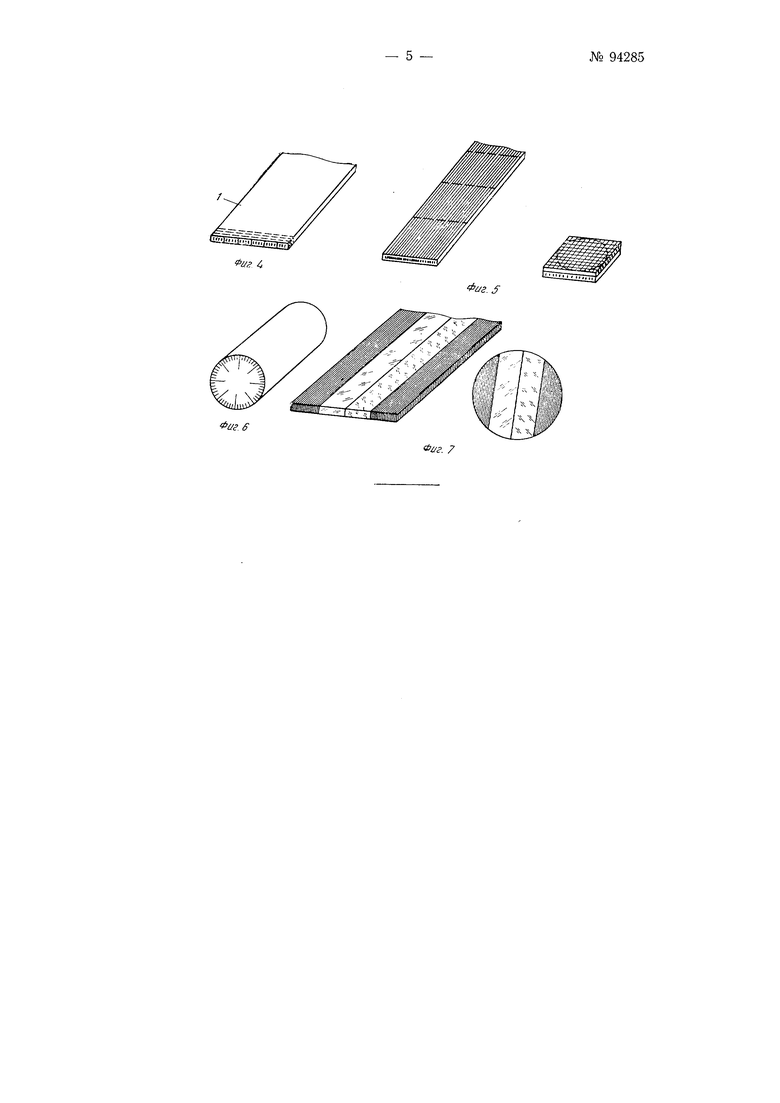

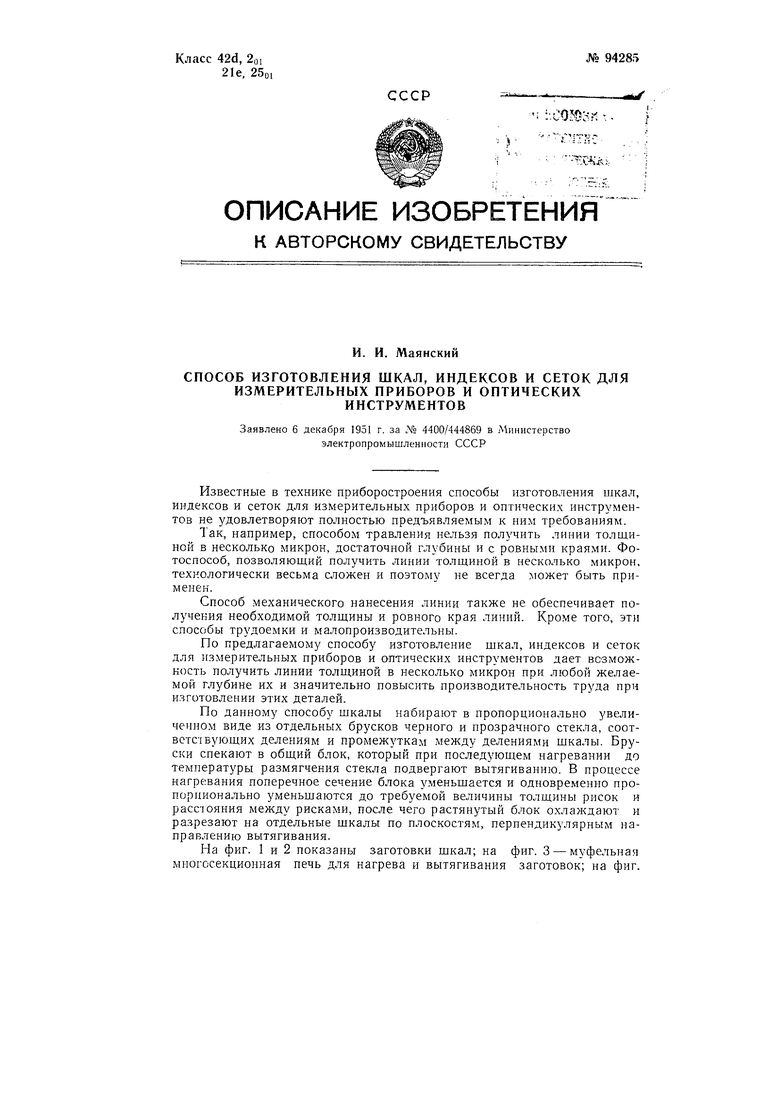

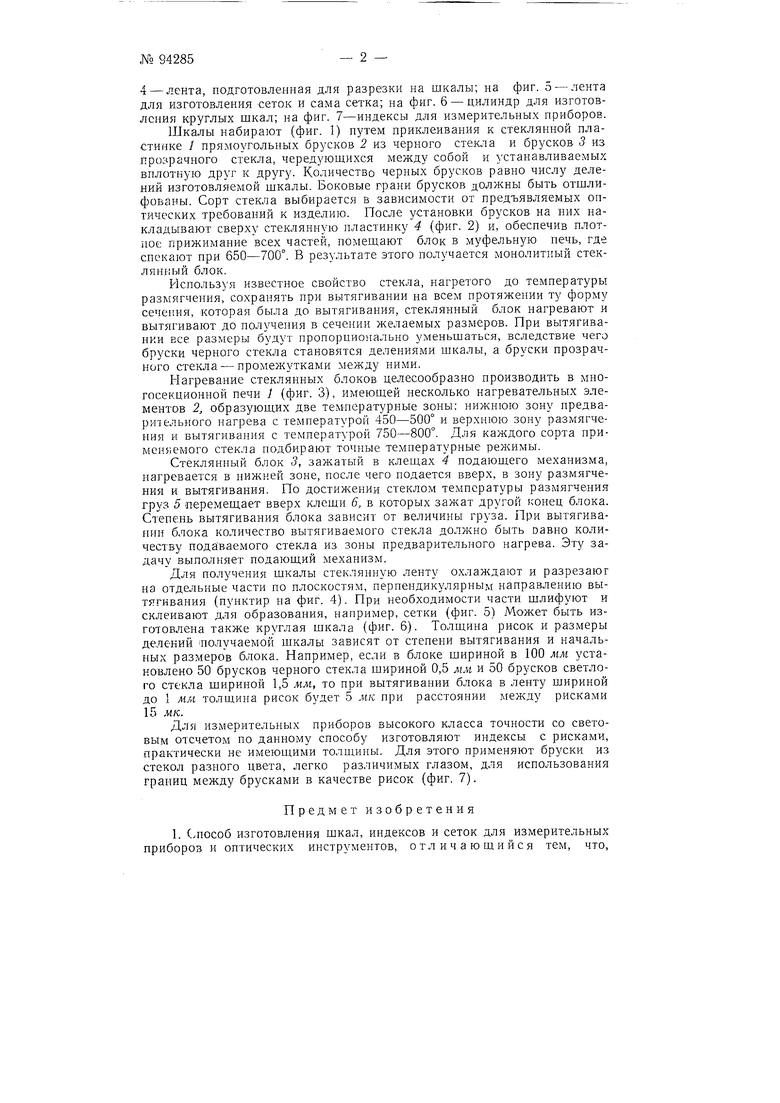

На фиг. 1 и 2 показаны заготовки щкал; на фиг. 3 - муфельная многосекционная печь для нагрева и вытягивания заготовок; на фиг.

№ 94285- 2 -

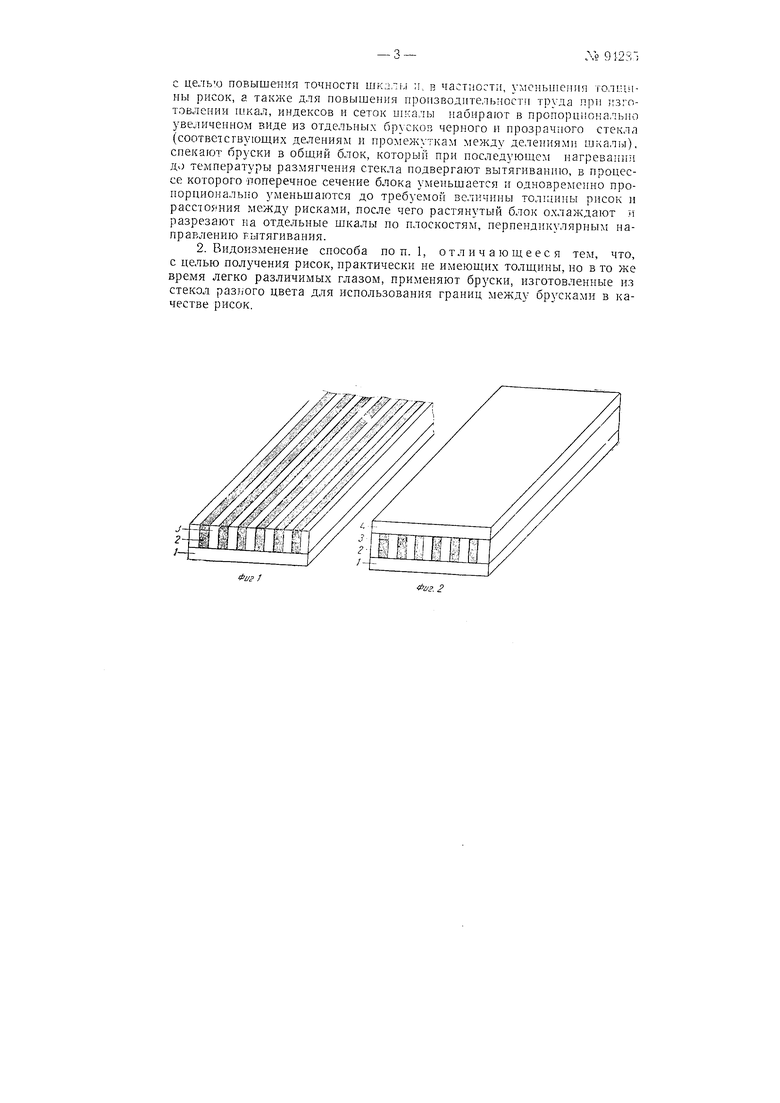

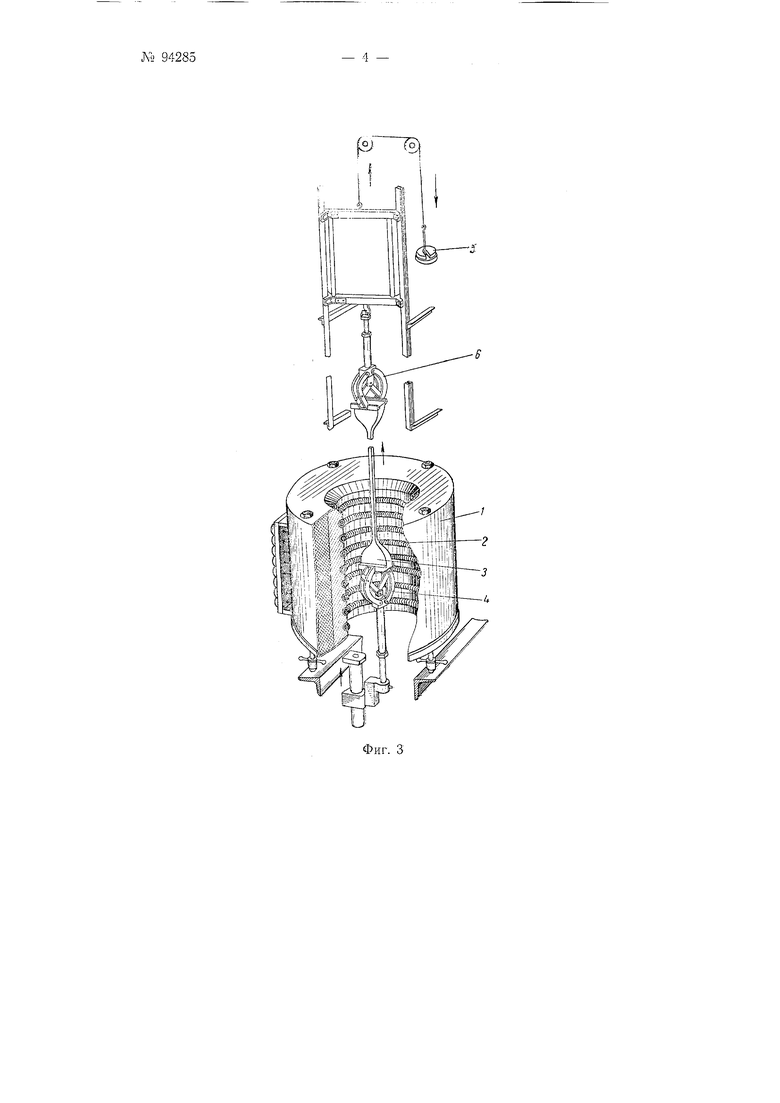

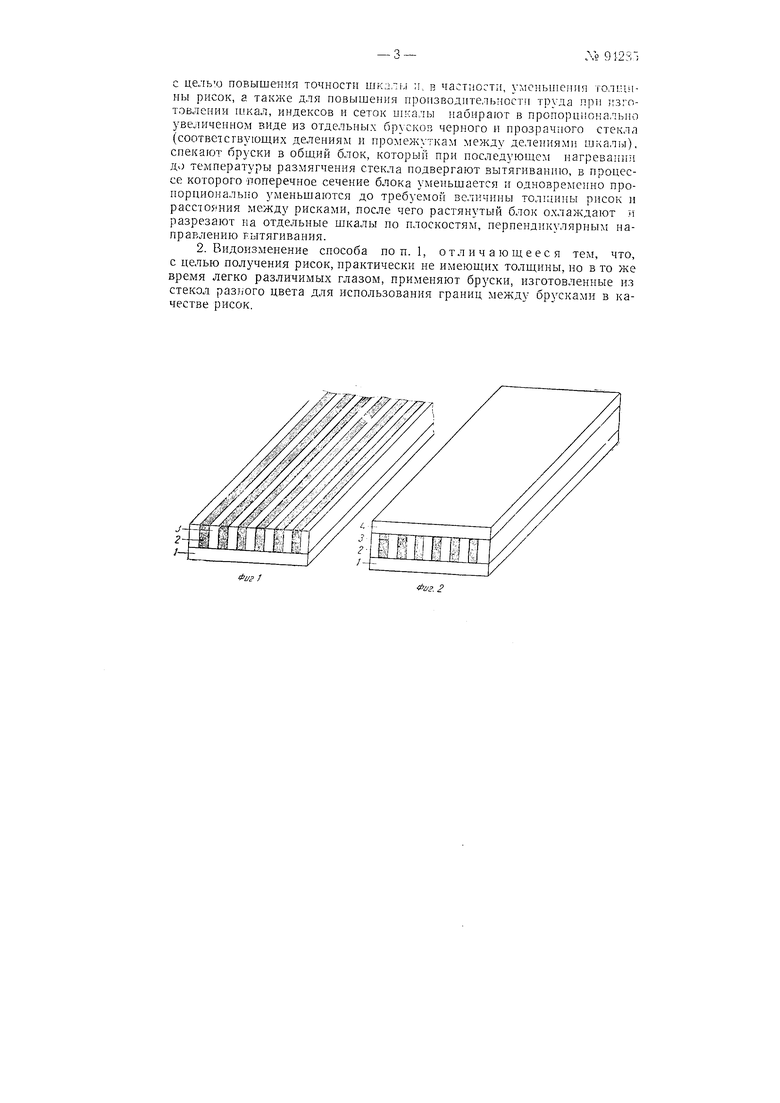

4 - лента, подготовленная для разрезки на шкалы; на фиг. 5 - лента для изготовления сеток и сама сетка; на фиг. 6 - цилиндр для изготовления круглых шкал; на фиг. 7-индексы для измерительных приборов.

Шкалы набирают (фиг. 1) путем приклеивания к стеклянной пластинке 1 прямоугольных брусков 2 из черного стекла н брусков 5 из прозрачного стекла, чередующихся между собой и устанавливаемых вплотную друг к другу. Количество черных брусков равно числу делений изготовляемой шкалы. Боковые грани брусков должны быть отшлифованы. Сорт стекла выбирается в зависимости от предъявляемых онтических требований к изделию. После установки брусков на них накладывают сверху стеклянную пластинку 4 (фиг. 2) и, обеспечив плотное прижимание всех частей, помеш.ают блок в муфельную печь, где снекают при 650-700°. В результате этого получается монолитный стеклянный блок.

Используя известное свойство стекла, нагретого до температуры размягчения, сохранять нри вытягивании на всем протяжении ту форму сечения, которая была до вытягивания, стеклянный блок нагревают и вытягивают до получения в сечении желаемых размеров. При вытягивании все размеры будут пропорционально уменьшаться, вследствие чего бруски черного стекла становятся делениями шкалы, а бруски прозрачного стекла - промежутками между ними.

Нагревание стеклянных блоков целесообразно производить в многосекционной нечи 1 (фиг. 3), имеюшей несколько нагревательных элементов 2, образующих две температурные зоны: нижнюю зону предварительного нагрева с температурой 450-500° и верхнюю зону размягчения и вытягивания с температурой 750-800°. Для каждого сорта применяемого стекла подбирают точные температурные режимы.

Стеклянный блок 5, зажатый в клещах 4 подающего механизма, нагревается в нижней зоне, после чего подается вверх, в зону размягчения и вытягивания. По достижении стеклом температуры размягчения груз 5 перемещает вверх клещи 6, в которых зажат другой конец блока. Степень вытягивания блока зависит от величины груза. При вытягиваннн блока количество вытягиваемого стекла должно быть оавно количеству подаваемого стекла из зоны предварительного нагрева. Эту задачу выполняет подающий механизм.

Для получения шкалы стеклянную ленту охлаждают и разрезаюг па отдельные части но нлоскостям, перпендикулярным направлению вытягнвапия (пунктир на фиг. 4). При необходимости части шлифуют и склеивают для образования, например, сетки (фиг. 5) Может быть изготовлена также круглая шкала (фиг. 6). Толщина рисок и размеры делений получаемой щкалы зависят от степени вытягивания и начальных размеров блока. Например, если в блоке шириной в 100 мм установлено 50 брусков черного стекла шириной 0,5 мм и 50 брусков светлого стекла шириной 1,5 мм, то при вытягивании блока в ленту шириной до 1 мм толплина рисок будет 5 мк при расстояпии между рисками 15 мк.

Для измерительных приборов высокого класса точности со световым отсчетом но данному способу изготовляют индексы с рисками, практически не имеющими толщины. Для этого применяют бруски из стекол разпого цвета, легко различимых глазом, для использования границ между брусками в качестве рисок (фиг. 7).

Предмет изобретения

1. С.пособ изготовления шкал, индексов и сеток для измерительных приборов и оптических инструментов, отличающийся тем, что,

с цельо повышения точности шкллы и, R частности, умсиыпепия толщины рисок, а также для повышения производителрзностп труда при изготовлении шкал, индексов и сеток шкалы набирают в проиорциональио увеличенном виде из отдельных брусков черного и нрозрачного стекла (соответствующих делениям и п эомеж ткам между делениями шкалы), спекарот бруски в общий блок, который при последующем нагревашп до температуры размягчения стекла подвергают вытягиванию, в процессе которого поперечное сечение блока уменьшается и одновременно проиорциональио уменьшаются до требуемой величины толшииы рисок и расстояния глежду рисками, после чего растянутый блок охлаждают л разрезают на отдельные шкалы но плоскостям, нерпендикулярным направлению Р.ытягивания.

2. Видоизменение способа по п. 1, отличающееся тем, что, с целью цолучения рисок, нрактически не имеющих толщины, но в то же время легко различимых глазом, применяют бруски, изготовленные из стекол раз1юго цвета для использования границ между брусками в качестве рисок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для изготовления спиральных пружин кручения | 1957 |

|

SU124410A1 |

| Устройство для отображения информации | 1980 |

|

SU1383095A1 |

| Электрический измерительный прибор | 1960 |

|

SU139737A1 |

| Измеритель радиусов сферических оптических поверхностей | 1981 |

|

SU1048308A1 |

| Мерная цепь для базисных, полигонометрических и тому подобных работ | 1933 |

|

SU47086A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАКЕТА ПЕЧАТНОЙ ШКАЛЫ ДЛЯ МАГНИТОЭЛЕКТРИЧЕСКИХ ПРИБОРОВ | 1992 |

|

RU2036436C1 |

| Способ и приспособление для вытягивания листового стекла | 1935 |

|

SU45726A1 |

| Способ изготовления изделий из многослойного органического стекла | 1982 |

|

SU1098810A1 |

| Прибор для ориентировки выбуренного керна по азимуту и зенитному углу | 1942 |

|

SU68809A1 |

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ЛЕТНЕЙ ДРЕВЕСИНЫ В ДЕРЕВЕ | 1933 |

|

SU37380A1 |

Авторы

Даты

1952-01-01—Публикация

1951-12-06—Подача