Изобретение относится к.машиностроению и может быть использовано в производстве абразивных инструментов дня .чистовой обработки сталей, подвергнутых химико-термической обработке.

Целью- изобретения является повышение износостойкости абразивного инструмента и производительности при сохранении низкой шероховатости.

Предлагаемая абразивная масса, состоящая из смеси абразивных материалов в виде нелегированного электрокорунда и карбида кремния, наполнителя и связующего, дополнительно содержит в смеси абразивных материалов карбид бора при соотношении зернистостей с карбидом кремния от 1:2 до 2:3, а нелегированньй электрокорунд и карбид кремния взяты при соотношении зернистостей от 1:3. до 1:4, при следующем соотношении компонентов, мас,%:

Нелегированный

электрокорунд

Карбид кремния

Карбид бора

Связующее

Наполнитель

Положительньм эффект, достигаемый при использовании абразивного инструмента, изготовленного из предлагаемой абразивной массы, достигается за счет того. Что зерна карбида бора имеют повышенную твердость и хруп кость, что обеспечивает им повышенную стойкость к стиранию и микроскалыванию, высокие режущие свойства в течетт

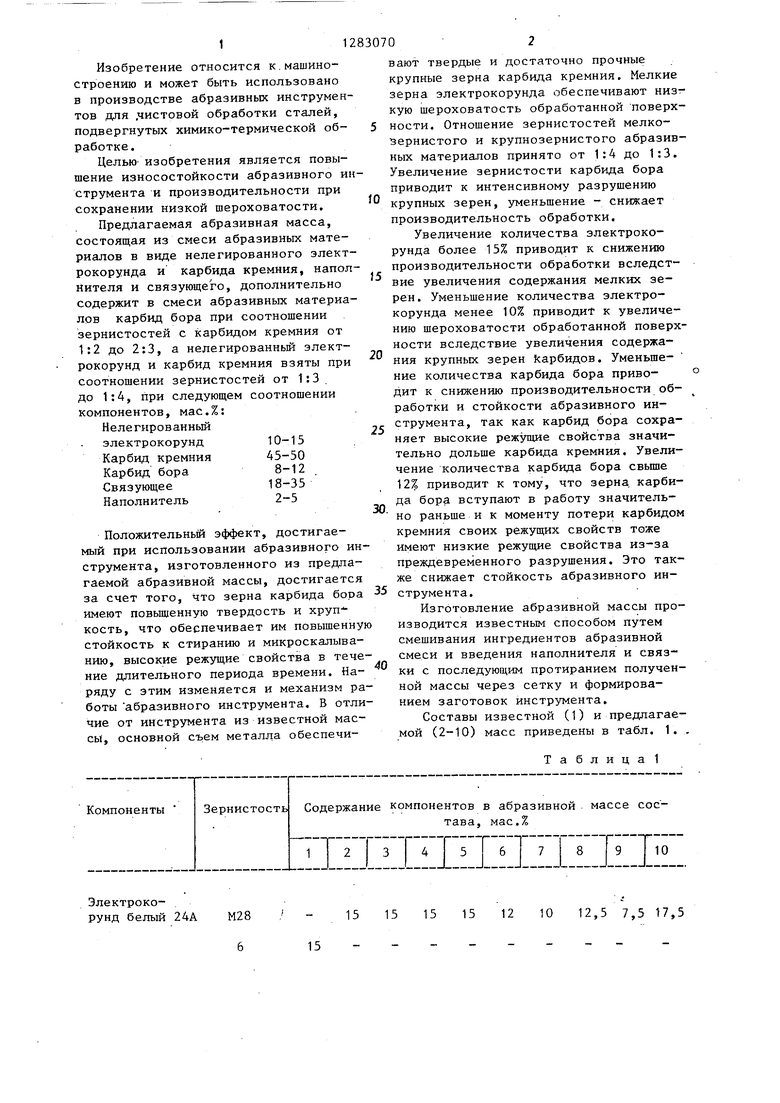

ние длительного периода времени. Наряду с этим изменяется и механизм работы абразивного инструмента, В отличие от инструмента из известной массы, основной съем металла обеспечиКомпоненты

Зернистость

Содержание компонентов в абразивной массе состава, мас,%

IirLlZIIIinilllJIl

Электрокорунд белый 24А М28

15 15 15 15 12 10 12,5 7,5 17,5

5

0

5

0.

0

вают твердые и достаточно прочные крупные зерна карбида кремния. Мелкие зерна электрокорунда обеспечивают низт- кую шероховатость обработанной поверхности. Отношение зернистостей мелкозернистого и крупнозернистого абразивных материапов принято от 1:4 до 1:3, Увеличение зернистости карбида бора приводит к интенсивному разрушению крупных зерен, уменьшение - снижает производительность обработки.

Увеличение количества электрокорунда более 15% приводит к снижению производительности обработки вследствие увеличения содержания мелких зерен , Уменьшение количества электрокорунда менее 10% приводит к увеличению шероховатости обработанной поверхности вследствие увеличения содержания крупных зерен Карбидов, Уменьшение количества карбида бора приво- дит к снижению производительности обработки и стойкости абразивного инструмента, так как карбид бора сохраняет высокие режущие свойства значительно дольше карбида кремния. Увеличение количества карбида бора свьш1е 12 приводит к тому, что зерна, карбида бора, вступают в работу значительно раньше и к моменту потери карбидом кремния своих режущих свойств тоже имеют низкие режущие свойства из-за преждевременного разрушения. Это также снижает стойкость абразивного инструмента.

Изготовление абразивной массы производится известньм способом путем смешивания ингредиентов абразивной смеси и введения наполнителя и связки с последующим протиранием полученной массы через сетку и формированием заготовок инструмента,

Составы известной (1) и предлагаемой (2-10) масс приведены в табл, 1, .

Т а б л и ц а 1

Компоненты

Зернистость

Содержание компонентов в абразивной массе состава, мас.%

IllirnilTIZIIIlTiiQi

iM28

6 М28

3

4

45

15

45 10

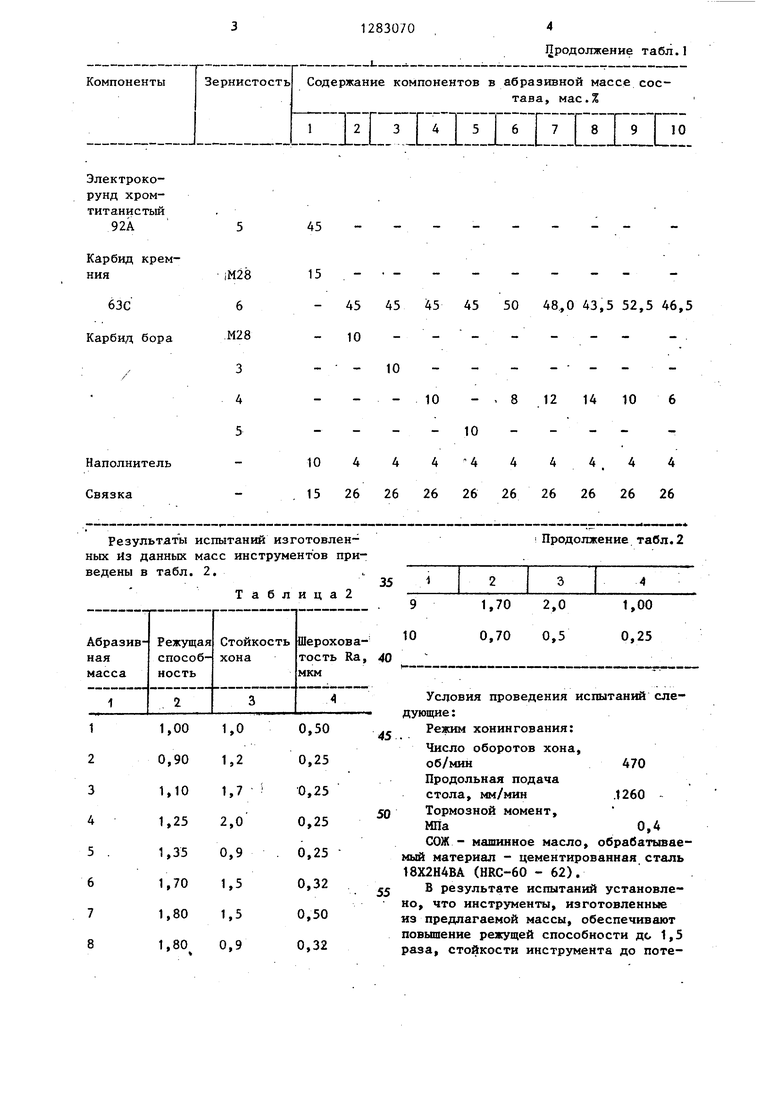

Результаты испытаний изготовленных Из данных масс инструментов приведены в табл. 2.

Т а б л и ц а 2

Продолжение табл.1

45 45 45 50 48,0 43,5 52,5 46,5

10

8 12 14 10

Продолжение табл.2

5

0

5

Условия проведения испытаний следующие:

Режим хонингования:

Число оборотов хона,

об/мин470

Продольная подача

стола, мм/мин .1260 Тормозной момент,

МПа0,4

СОЖ - машинное масло, обрабатываемый материал - цементированная сталь 18Х2Н4ВА (HRC-60 -62).

В результате испытаний установлено, что инструменты, изготовленные из предлагаемой массы, обеспечивают повышение режущей способности до 1,5 раза, стойкости инструмента до потери режущих свойств - до 2 раз, снижение шероховатости - до 2 раз.

Лучшие результаты получены при следующем содержании компонентов, мас.%: нелегированный электрокорунд 15; карбид кремния 45; карбид бора 10 наполнитель 4; связка 26, что соответствует составу 4, при соотношении зернистостёй электрокорунда и карбида кремния 1:4 и карбида кремния и карбида бора 3:2.

Примеры абразивных масс с различной зернистостью абразивных материалов приведены в табл. 3.

Т а б л и ц а 3

10

45

10 to 10

10

26 26 26

26

В качестве наполнителя использовали дисульфид молибдена ДМ-1, в качестве связки - смесь, содержащая, мас.%: эпоксидная смола ЭД20-83 34;

полиэтиленполиамин 8,33; дибутил- фталат 8,33.

Испытания зубчатых хонов прове- . дены на модернизированном станке модели ЗА12. Определялась режущая способность, стойкость зубчатого хона до потери режущих свойств и шероховатость обработанной поверхности.

5

Режим хонингования: Количество оборотов хона, об/мин470

Продольная подача стола, мм/мин.1260

Тормозной момент по манометру, МПа0,4 В качестве СОЖ использовано машинное масло. Обрабатываемый материал - цементированная сталь 18Х2Н4ВА (HRC 60 - 62).

Результаты испытаний зубчатых хо- нов приведены в табл. 4.

Таблица4

лучший комплекс эксплуатационных свойств. Соотношение зернистостей электрокорунда белого и карбида кремния при этом составляет (1:3)- (1:4).

40

5

0

5

Формула изобретения

Масса для изготовления абразивного инструмента, содержащая смесь абразивных материалов в виде нелегированного электрокорунда и карбида кремния, наполнитель и связукицее, отличающаяся тем, что, с целью повьшхения износостойкости абразивного инструмента, в смесь абразивных материалов дополнительно введен карбид бора при соотношении зернистостёй с карбидом кремния (1:2)...(2:3), а нелегированньй электрокорунд и карбид кремния взяты при соотношении зернистостёй (1:3)...

(1:4), при следующем соотношении компонентов, мас.%:

71283070«

Нелегир )панньйКарбид бора8-12

электрокорунд .10-15Связующее18-35

Карбид кремния45-50Наполнитель2-5

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для изготовления абразивного инструмента | 1980 |

|

SU942978A1 |

| Состав для пропитки абразивного инструмента | 1986 |

|

SU1349983A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2004 |

|

RU2262434C1 |

| Масса для изготовления абразивного инструмента | 1980 |

|

SU933431A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ КУБИЧЕСКОГО НИТРИДА БОРА | 2015 |

|

RU2587369C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 2009 |

|

RU2424889C1 |

| Масса для изготовления абразивного инструмента | 1986 |

|

SU1449336A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 2014 |

|

RU2558734C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛАСТИЧНОГО АБРАЗИВНОГО ИНСТРУМЕНТА | 1993 |

|

RU2064941C1 |

| Масса для изготовления пористого абразивного инструмента | 1990 |

|

SU1738623A1 |

Изобретение -относится к блас- ти машиностроения и может быть использовано в производстве абразивных инструментов для чистовой обработки сталей, подвергнутых химико- т мической обработке, и позволяет повысить износостойкость абразивного инструмента за счет того, что в абразивную массу, содержащую смес абразивных материалов в виде нелегированного электрокорунда и карбида кремния, наполнитель и сйязую- щее, двполнительно введен карбид бора при соотношении зернистостей с карбидом кремния (1:2)... (2:3), а нелегированный электрокорунд и карбид кремния взяты при соотношении зернистостей (1:3)...(1:4) при следующем соотношении компонентов, мас.%: нелегированньй электрокорунд 10-15, карбид кремния 45-50, карбид бора 8-12, связующее 18-33, наполнитель 2-5. 4 табл. (Л

| Масса для изготовления абразивного инструмента | 1980 |

|

SU942978A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-01-15—Публикация

1985-06-05—Подача