Изобретение относится к области формообразующих технологий металлов и может быть использовано при изготовлении элементов зубчатого профиля, в частности зубчатых колес.

Традиционная технология получения элементов зубчатого профиля включает в себя предварительное профилирование способами лезвийной обработки (зубофрезерование, зубодолбление, зубострогание), термическую обработку (закалку) или химико-термическую обработку и чистовое зубошлифование. Эта технология ориентирована на серийный выпуск больших партий деталей с элементами зубчатого профиля, поскольку требует специального оборудования и зуборезного инструмента для каждого типоразмера профиля.

Известен способ изготовления элементов зубчатого профиля путем глубинного формообразования шлифовальным абразивным инструментом с покрытием из кубического нитрида бора (КНБ), имеющим режущий профиль, копирующий профиль впадины между двумя смежными зубьями. Этот способ позволяет получать зубчатый профиль с высокой точностью из целой заготовки за несколько проходов. Однако шлифовальный абразивный инструмент с покрытием из КНБ, будучи довольно дорогостоящим, не является универсальным. Для каждого зубчатого профиля требуется изготавливать отдельный шлифовальный круг, заменяемый при изнашивании покрытия /1/.

В настоящее время проводятся работы по испытаниям и внедрению новой технологии изготовления элементов зубчатого профиля, предусматривающей сокращение числа черновых операций по сравнению с традиционной технологией. Данная технология основывается на применении специального шлифовального абразивного инструмента, преимущественно высокопористого /2/, с пористостью до 65-70% объема инструмента.

Применение высокопористого шлифовального инструмента позволяет увеличить скорость и, соответственно, производительность обработки на 18-100%. Однако удаление больших толщин материала при высоких скоростях обработки, позволяя осуществлять формообразование с высокой точностью, оказывает при этом повышенное термодинамическое воздействие на обрабатываемую поверхность. В качестве абразивных материалов могут быть использованы карбид кремния зеленый или черный и различные модификации корунда, включая электрокорунд белый и нормальный, хромтитан истый, циркониевый и другие, а также микрокристаллическую модификацию корунда, в том числе в различных сочетаниях указанных материалов. Выбор конкретного абразивного материала осуществляется в зависимости от обрабатываемого материала, его химико-термической обработки и твердости.

Так, например, для обработки зубчатых элементов из титановых сплавов рекомендуется карбид кремния зеленый или черный, для обработки нормализованных или закаленных заготовок из легированных сталей - электрокорунд нормальный или белый. При обработке поверхностей после азотирования, цементации или нитроцементации с твердостью HRC 60-65 и более целесообразно применять в качестве абразива электрокорунд хромтитанистый или микрокристаллическую модификацию корунда, а также смесь микрокристаллической модификации корунда с электрокорундом.

Техническим результатом заявленного технического решения является совмещение формообразующей и чистовой операций получения элементов зубчатого профиля при уменьшении интенсивности теплообразования.

Для достижения указанного технического результата в предлагаемом способе формообразование элементов зубчатого профиля осуществляют за один проход шлифовальным абразивным инструментом, в котором используют абразивный инструмент со средним размером зерна от 60 мкм до 400 мкм, твердостью от ВМ2 до СМ2 и структурой от 10 до 20.

Использование в качестве шлифовального абразивного инструмента правящегося шлифовального абразивного инструмента дает дополнительные преимущества заявляемому способу

осуществление циклической правки позволяет обеспечивать требуемую точность геометрических параметров элементов зубчатого профиля;

придание необходимой формы режущему профилю повышает ресурс использования инструмента и делает его универсальным.

Детали с элементами зубчатого профиля, в частности зубчатые колеса, чаще всего изготавливают из высоколегированных сталей, а также титановых сплавов. Обработку высоколегированных сталей, как правило, осуществляют шлифовальным абразивным инструментом из различных модификаций корунда, а титановых сплавов - из различных модификаций карбида кремния. Оптимизация параметров обработки (скорости инструмента, скорости подачи детали) позволяет достичь максимальной производительности процесса формообразования.

Процесс формообразования элементов зубчатого профиля с помощью шлифовального абразивного инструмента по своему воздействию на обрабатываемую заготовку принципиально отличается от процесса традиционного шлифования. Большие толщины снимаемого за один проход материала (до 10 мм и более) в сочетании с небольшими скоростями обработки (20-40 мм/мин) резко увеличивают зону контакта шлифовального абразивного инструмента с заготовкой и длительность термодинамического воздействия. Для изготовления деталей с зубчатым профилем используются, как правило, высоколегированные стали, которые подвержены структурно-фазовым превращениям уже при 400oС. Таким образом, обеспечить оптимальный тепловой режим в зоне контакта инструмента с заготовкой возможно только за счет обеспечения указанных характеристик шлифовального абразивного инструмента.

Для формообразования элементов зубчатого профиля за один проход рекомендуется использовать шлифовальный абразивный инструмент с размером зерна от 60 до 400 мкм в зависимости от требуемой шероховатости обрабатываемой поверхности: более мелкое зерно обеспечивает более высокую чистоту поверхности.

Степень твердости шлифовального абразивного инструмента при формообразовании элементов зубчатого профиля может быть выбрана в пределах от ВМ2 до СМ2. Более твердый (СМ1, СМ2) шлифовальный абразивный инструмент обладает повышенной износостойкостью, что позволяет обеспечивать стабильную точность элементов зубчатого профиля, но одновременно увеличивает интенсивность теплообразования, что приводит к шлифовочным дефектам на обрабатываемой поверхности. При применении циклической правки шлифовального абразивного инструмента, которой оснащены существующие зубошлифовальные станки, необходимо использовать шлифовальный абразивный инструмент повышенной твердости, что способствует увеличению времени работы круга между правками.

Чтобы исключить негативное влияние повышенной твердости инструмента на качество обрабатываемой поверхности, выбирается структура шлифовального абразивного инструмента в диапазоне 16-20. Применение высокопористого шлифовального абразивного инструмента дает возможность существенно снизить работу трения рабочей поверхности инструмента об обрабатываемую поверхность заготовки, размещать образующуюся стружку, смазывающую-охлаждающую жидкость (СОЖ). Повышение номера структуры инструмента до 20 позволяет, таким образом, соединить достоинства высокой износостойкости шлифовального абразивного инструмента высокой твердости с уменьшенной интенсивностью теплообразования.

При формообразовании элементов зубчатого профиля с помощью шлифовального абразивного инструмента эффективной экспресс-оценкой термодинамической напряженности процесса является потребляемая при этом мощность N. При достижении некоторого критического значения мощности N на обработанной поверхности детали, как правило, появляются прижоги, трещины, следы дробления и другие дефекты шлифовочного характера.

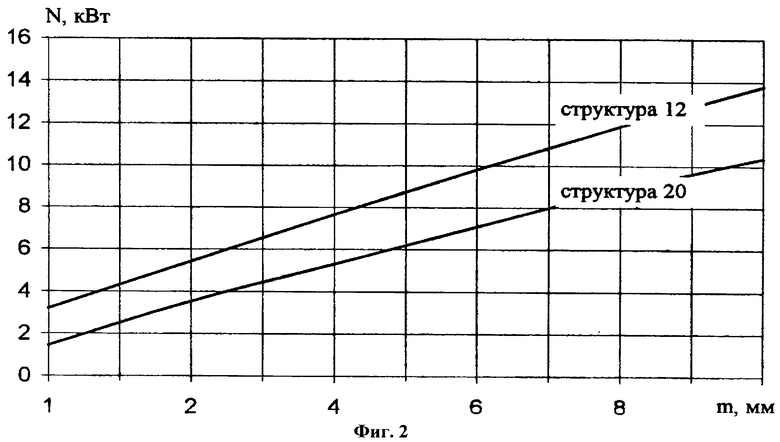

На фиг.1 показана зависимость потребляемой мощности N от твердости шлифовального абразивного инструмента с различной структурой.

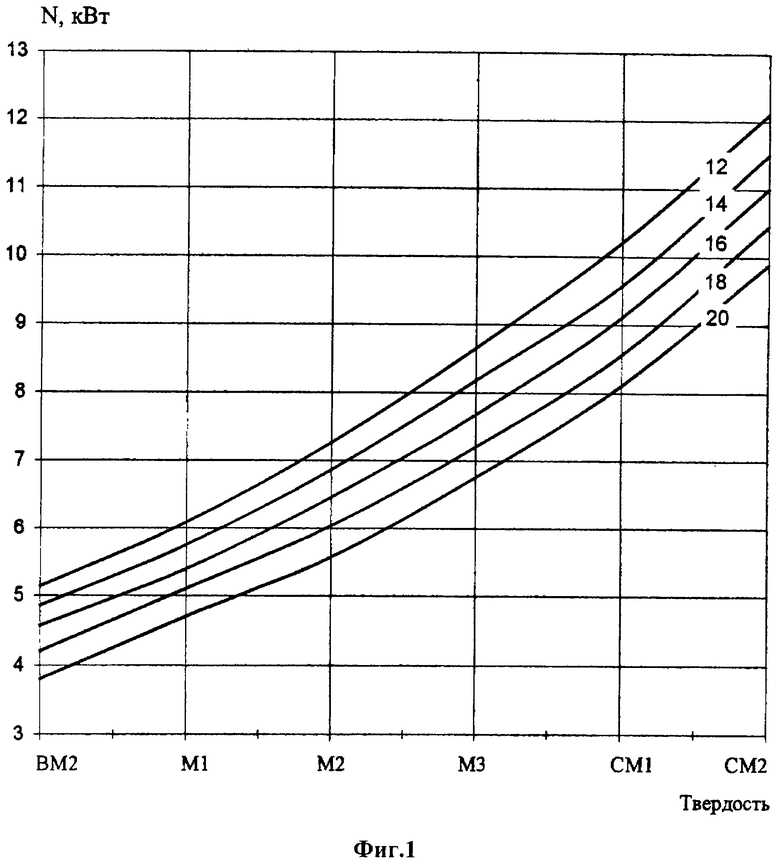

На фиг.2 показана зависимость потребляемой мощности N от модуля зубчатого профиля для шлифовального абразивного инструмента различной структуры.

Исследования, проведенные в процессе формообразования элементов зубчатого профиля для зубчатых колес различного модуля из закаленной стали 16Х3 НВ ФМБ-Ш за один проход, показали, что структура шлифовального абразивного инструмента оказывает значительное влияние на уровень потребляемой мощности: при увеличении номера структуры инструмента от 12 до 20 величина мощности уменьшается на 35% и, соответственно, снижается вероятность появления дефектов шлифовочного характера.

Исследованиями шлифовального абразивного инструмента различной твердости и структуры также установлено, что при использовании высокопористого абразивного материала со структурой 20 одинаковая мощность процесса в сравнении с инструментом со структурой 12 обеспечивается при твердости на 2 степени выше и, соответственно, более высокой его износостойкостью.

Применение высокопористого шлифовального абразивного инструмента позволяет уменьшить число зерен на рабочей поверхности инструмента, что снижает работу трения и, соответственно, термодинамическое воздействие на обрабатываемую заготовку. При увеличении номера структуры шлифовального абразивного инструмента от нормальной 6 до высокопористой 12 количество зерен на поверхности инструмента уменьшается примерно на 20%, а при дальнейшем повышении структуры от 12 до 20 - уже более чем на 40%. При этом уменьшается и количество тепловых импульсов при контакте с обрабатываемой заготовкой и, соответственно, суммарное тепловое воздействие на обрабатываемую поверхность.

Таким образом, обеспечение заявленных параметров шлифовального абразивного инструмента позволяет осуществлять формообразование элементов зубчатого профиля с высоким качеством обработанной поверхности за один проход.

В качестве абразивных материалов могут быть использованы карбид кремния зеленый или черный и различные модификации корунда, включая электрокорунд белый и нормальный, хромтитанистый, циркониевый и другие, а также микрокристаллическую модификацию корунда, в том числе в различных сочетаниях указанных материалов. Выбор конкретного абразивного материала осуществляется в зависимости от обрабатываемого материала, его химико-термической обработки и твердости.

Так, например, для обработки зубчатых элементов из титановых сплавов рекомендуется карбид кремния зеленый или черный, для обработки нормализованных или закаленных заготовок из легированных сталей - электрокорунд нормальный или белый. При обработке поверхностей после азотирования, цементации или нитроцементации с твердостью HRC 60-65 и более целесообразно применять в качестве абразива электрокорунд хромтитанистый или микрокристаллическую модификацию корунда, а также смесь микрокристаллической модификации корунда с электрокорундом.

Решение задачи оптимизации параметров процесса формообразования элементов зубчатого профиля осуществлялось экспериментальным путем. Выявлено, что оптимальная величина производительности процесса по скорости съема материала W составляет 120 мм3/с. Эта величина пропорциональна площади сечения удаляемого материала Fс и скорости подачи детали Sд. При формообразовании элементов зубчатого профиля за один проход при скорости шлифовального инструмента в точке контакта с обрабатываемой заготовкой, выбранной в диапазоне от 20 - 60 м/с, скорость подачи детали Sд определяют из соотношения

где m - модуль зубчатого профиля.

Пример обработки эвольвентного профиля зубчатого колеса с модулем m=3 мм, числом зубьев z=35, углом профиля 25o из заготовки с размерами 110•60•60 из стали 16Х3НВФМБ-Ш с объемной закалкой на твердость 32HRC. Использовался шлифовальный круг с размерами 300•20•127 с характеристикой 25А 16П М2 16К, спрофилированный на конфигурацию впадины. Формообразование зубчатого профиля осуществлялось на станке модели P400G фирмы Gleason - Pfauter за один проход с глубиной 6,75 мм при скорости шлифовального круга 35 м/с и скорости вертикального перемещения (в данном случае являющемся скоростью подачи детали) составляющей 200 мм/мин. Рассчитанная по приведенной формуле скорость подачи детали должна составлять 200-233 мм/мин. Правка шлифовального круга проводилась после обработки двух впадин. Машинное время вместе с правкой круга составило 13,8 мин. Полученная точность обработки соответствовала 4-4-4 по ГОСТ 1643-81.

Источники информации

1. Profile Grinding Gears From The Solid...Is It Practical? Brian W. Cluff//Gear Technology. May/June 1997.

2. Формообразование зубчатых колес методом профильного глубинного шлифования. Ю.С. Елисеев, В.К. Старков. //Технология машиностроения. 2001. 2. с. 9-11.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЭЛЕМЕНТОВ ЗУБЧАТОГО ПРОФИЛЯ | 2002 |

|

RU2199420C1 |

| СОСТАВ АБРАЗИВНОЙ МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОПОРИСТОГО ИНСТРУМЕНТА | 2014 |

|

RU2583217C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2001 |

|

RU2191167C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ КУБИЧЕСКОГО НИТРИДА БОРА | 2015 |

|

RU2587369C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2003 |

|

RU2252835C1 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ | 2003 |

|

RU2240914C1 |

| Масса для изготовления шлифовального круга с минимальным содержанием абразива | 2024 |

|

RU2835917C1 |

| СОСТАВ АЛМАЗНОГО ИНСТРУМЕНТА | 2007 |

|

RU2358852C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ С АНТИФРИКЦИОННЫМ ПОКРЫТИЕМ (ВАРИАНТЫ) | 2003 |

|

RU2253767C1 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ПОЛЫХ ИЗДЕЛИЙ | 2004 |

|

RU2262408C1 |

Изобретение относится к области формообразующих технологий металлов, изготовлению зубчатых колес. Способ включает формообразование элементов зубчатого профиля за один проход шлифовальным абразивным инструментом. Для совмещения формообразующей и чистовой операций при уменьшении интенсивности теплообразования используют шлифовальный абразивный инструмент со средним размером зерна 60 - 400 мкм, твердостью ВМ2 - СМ2 и номером структуры 16 - 20. Шлифовальный абразивный инструмент может быть выполнен с возможностью правки из корунда или карбида кремния, при этом скорость шлифовального абразивного инструмента в точке контакта с обрабатываемой заготовкой выбирают в диапазоне 20 - 60 м/с, а скорость подачи детали определяют из приведенного соотношения. 2 з.п.ф-лы, 2 ил.

где m - модуль зубчатого профиля.

| ЕЛИСЕЕВ Ю.С | |||

| и др | |||

| Формирование зубчатых колес методом профильного глубинного шлифования | |||

| Технология машиностроения | |||

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС | 0 |

|

SU356890A1 |

| Способ нарезания зубчатых колес | 1977 |

|

SU638434A2 |

| Станок для шлифования зубчатых колес | 1981 |

|

SU971595A1 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ | 1990 |

|

RU2008995C1 |

Авторы

Даты

2003-04-20—Публикация

2002-06-14—Подача