(54) СОСТАВ ДЛЯ ДИФФУЗИОННОГО БОРИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для борирования стальных изделий | 1981 |

|

SU1027281A1 |

| Способ и состав для боромеднения железоуглеродистых сплавов | 2018 |

|

RU2708020C1 |

| Состав для борирования стальных изделий | 1979 |

|

SU885342A1 |

| Смесь для борирования стальных изделий | 1979 |

|

SU834241A1 |

| Порошкообразный состав для борирования стальных изделий | 1979 |

|

SU855069A1 |

| Состав для комплексного насыщения стальных изделий | 1983 |

|

SU1164315A1 |

| Расплав для электролизного борирования стальных изделий | 1990 |

|

SU1740493A1 |

| Способ борирования стальных изделий | 1987 |

|

SU1578227A1 |

| Способ борохромирования стальных изделий | 1989 |

|

SU1659528A1 |

| Состав для борирования стальных изделий | 1988 |

|

SU1601195A1 |

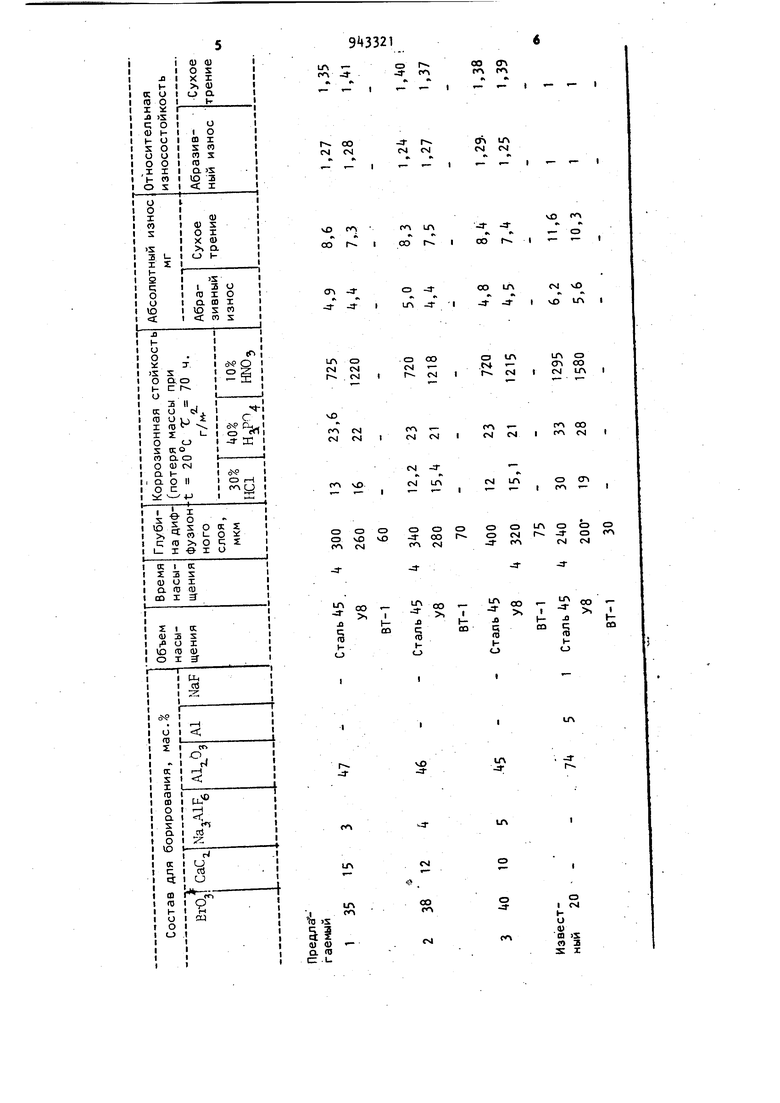

Изобретение относится к машиностроению, в частности к Химико-термической обработке металлов и сплаво в порошковых насыщающих средах, а именно к диффузионному насыщению металлов и сплавов бором, и может быть использовано в машиностроительной,, нефтяной, химической и других отраслях промышленности для повышения экс плуатационной стойкости деталей машин и технологической оснастки. Известно диффузионное борирование в порошкообразных средах с использованием в качестве источника активных атомов бора аморфного бора, его соле карбида и окиси, бора l . Недостатками известного состава для диффузионного насыщения являются дефицитность и высокая стоимость порошков карбида бора или аморфного бора и невозможность получейия глубоких и равномерных.по толщине борид ных слоев. Наиболее близким к изобретению вляется состав L2 для борирования еталлов и сплаврв, содержащий окись ора, алюминий (порошок), окись алюиния и фтористый натрий при следуюем соотношении ингредиентов, мас.%: Окись бора 15-20 Алюминий (порошок) Фтористый натрий 0, Окись алюминия Остальное К недостаткам известного состава тносят низкую насыщающую способность неудовлетворительную износо- и коррозионную стойкость. Цель изобретения - интенсификация процесса насыщения .и повышение износои коррозионной стойкости обрабатываемой поверхности. Указанная цель достигается Тем, что в состав, содержащий окис бора и окись алюминия, дополнительно вводят карбид кальция и криолит при следующем соотношении компонентов, ,, мас.%: Окись бора BS-tO Карбид кальция 10-15 Криолит3 5 Окись алюминия kQ-52 Карбид кальция (CaGj) - соединение. кальция с углеродом . Чистый карбид кальция совершенно бесцветен и прозрачен, а технический состоит из твердЫх, непрозрачных кусков темносерого цвета. Получают карбид кальция накаливанием смеси негашеной извести (окиси кальция) с углем. Применяют для произво(ства ацетилена, цианамида кальция и восстановления щелочных металлов. Криолит () - йинерал, природный фторид. Искусственный криолит получают взаимодействием гидроокиси алюминия с плавиковой кислотой и последующей нейтрализацией кислого раст вора содой. Для образования газовой фазы в процессе насыщения в качестве активизатора процесса используют криолит. 3 V, 4 Окись бора является поставщиком активных атомов бора, карбид кальция - восстановитель, а окись алюми- . ния - инертная добавка, предотвращающая спекание смеси. П р и мер. Составом, содержащим, масД: 35, СаСа.15, NajAlF 3, 7 проводят диффузионное насыщение при в течение ч стали и У8, а также титанового сплава ВТ-1. Получают диффузионные слои толщиной 300, 260 и 60 мкм соответственно. Диффузионные слои на стали состоят из боридов железа и «об-твердого раствора бора в железе с микротвердостью для стали 15-1500 кг/мм , для У8 - 1б50 кг/мм Рентгеноструктурный фазовый анализ диффузионного слоя на титановом сплаве показывает, что на поверхности образуется борид титана TiB,микротвердость2800-2900 кг/мм . и о твердый раствор бора в титане. Данные по обработке материалов в аналогичных температурно-временных условиях, но при различном соотношекомпонентов приведены в таблице.

1Л rr OO

CM CM

r

-4 S

Si

Ш (U Q. flJ

c: u

OO СП

О r

I - - I

O 1Л

j- r tS CM

CS N

J1Л1

-9CM

о

I CM

I- o

0)

a : « 3 s z 79 Как видно из таблицы, в предлагае мом соетаве при равных температурновременных условиях процесса насыщения скорость роста диффузионного слоя выше в 1 , раза по сравнению с известным. Испытания на коррозионную стойкость показывают, что по сравнению с известным насыщение в предлагаемом составе обеспечивает повышение стойкости в НС1 - стали 5 в 2,5 раза, стали У8 в 1,2 раза; в tyP04- стали и У8 в 1 ,3-1 , раза; в стали 5 В 1,8 ра за, а стали У8 - в 1,3 раза. В то время диффузионный слой, полученный борированием в предлагаемом составе, отличается достаточно высокой износо стойкость-ю, обработка в предлагаемом составе повышает износостойкость на по сравнению с материалом, упрочненным в известном составе. 1 Формула изобретения Состав для диффузионного бориро-вания металлических изделий, содержащий окись алюминия и окись бора, о т личающийся тем, что, с целью интенсификации процесса насыщения и повышения износо- и коррозионной стойкости обрабатываемых изделий, он дополнительно содержит карбид кальция и криолит при следующем соотношении компонентов, мас.%; Окись бора ЗЗ-+О Окись алюминия 40-52 Карбид кальция 10-15 Криолит3-5 Источники информации, принятые во внимание при экспертизе 1.Самсонов Г.В., Эпик А.П. Тугоплавкие покрытия. М., Металлургия, 1973, с. 398. 2.Минкевич А.Н. Химико-термическая обработка металлов. М. , Машиностроение, 1965, с. 90.

Авторы

Даты

1982-07-15—Публикация

1980-10-13—Подача