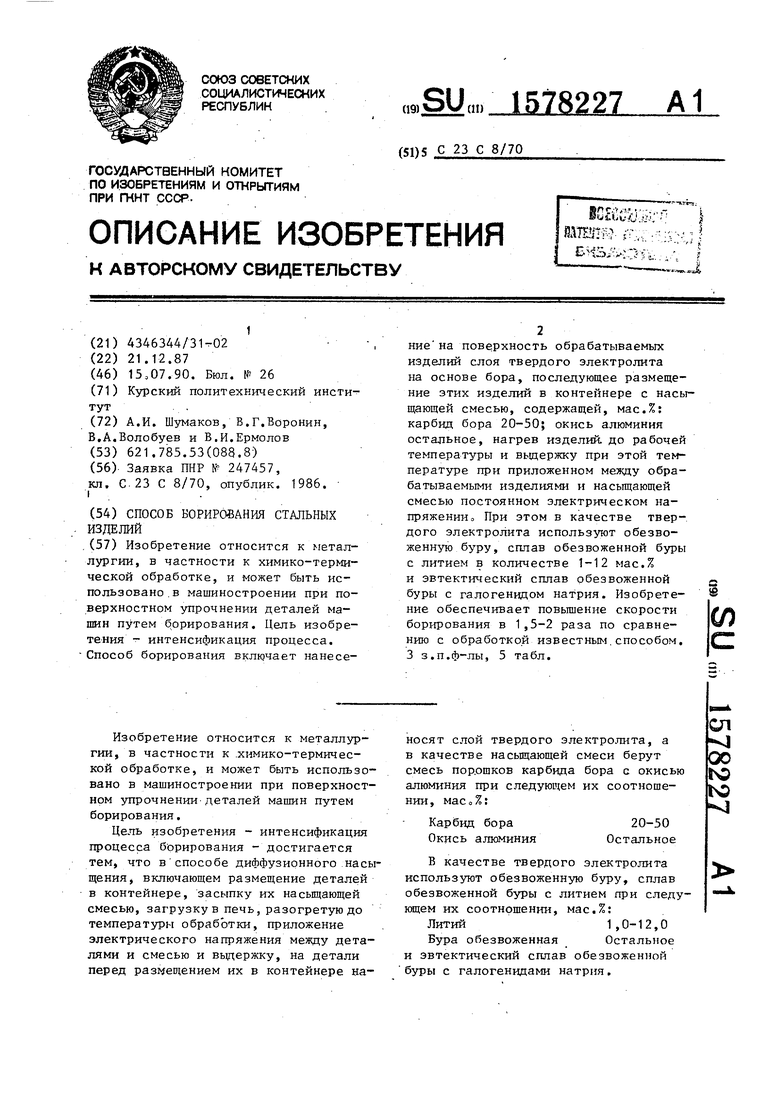

Изобретение относится к металлургии, в частности к химико-термической обработке, и может быть использовано в машиностроении при поверхностном упрочнении деталей машин путем борирования.

Цель изобретения - интенсификация процесса борирования - достигается тем, что в способе диффузионного насыщения, включающем размещение деталей в контейнере, засыпку их насыщающей смесью, загрузку в печь,разогретую до температуры обработки, приложение электрического напряжения между деталями и смесью и выдержку, на детали перед размещением их в контейнере наносят слой твердого электротита, а в качестве насыщающей смеси берут смесь порошков карбида бора с окисью алюминия при следующем их соотношении, мас«%:

Карбид бора Окись алюминия

20-50 Остальное

В качестве твердого электролита используют обезвоженную буру, сплав обезвоженной буры с литием при следующем их соотношении, мас.%:

Литий1,0-12,0

Бура обезвоженнаяОстальное

и эвтектический сплав обезвоженной буры с галогенидами натрия.

315782

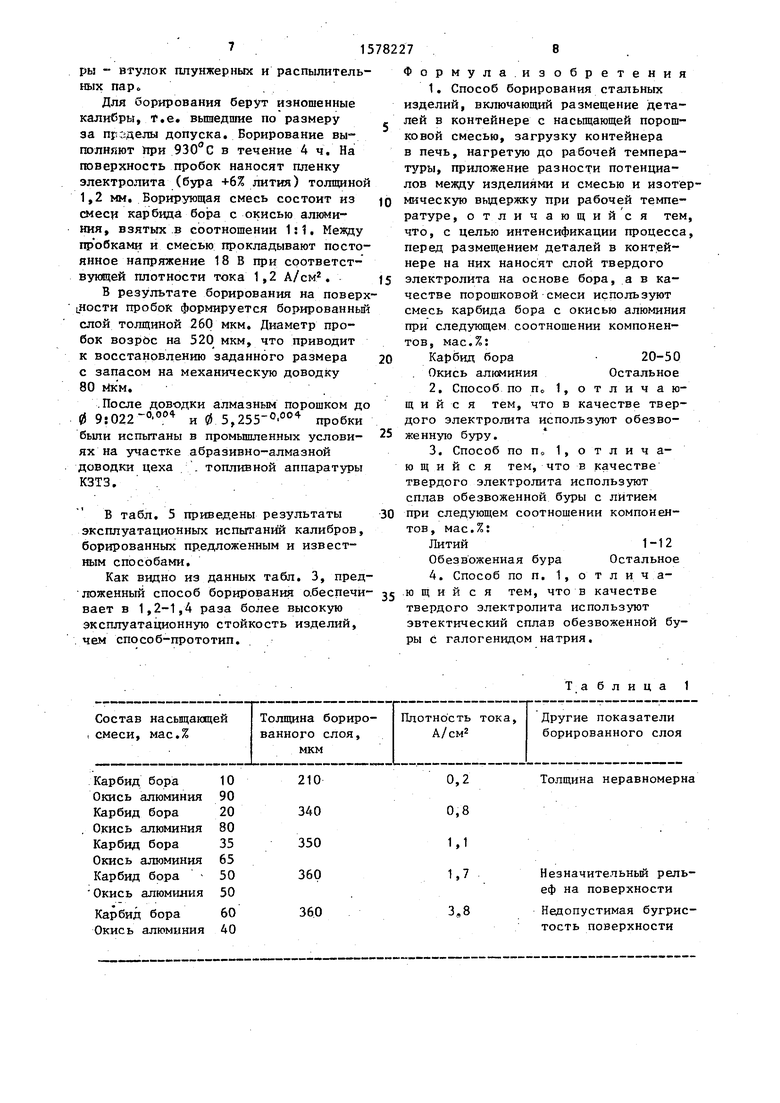

Нанесение на детали слоя вещества, свойства электролита при нагреве до температуры обработки позволяют интенсифицировать процесс образования борированного слоя, так как пленка электролита между насыщаемой поверхностью детали и порошковой смесью является средой, через которую возможен перенос ионов бора. Причем

при температурах обработки (850- 1000°С) в расплаве,буры с литием частично растворяется карбид бора, так как литий, обладая чрезвычайно высоким сродством к кислороду, способст- вует восстановлению бора в расплаве буры. Восстановленные ионы бора переносятся электролизом на катод, а недостаток бора в расплаве буры восполняется за счет растворения карбид бора. В результате протекания такого процесса пленка электролита является не поставщиком ионов бора, а средой, в которой происходит их перенос. Поставщиком же атомов бора, необходи- мых для диффузионного насыщения, является карбид бора.

Окись алюминия вводят для снижени электропроводимости насыщающей смеси Сопротивление карбида бора резко уменьшается от 0,9 до 0,04 Ом-см при нагреве соответственно от 20 до 500 С Поэтому при нагреве до температуры обработки без добавки окиси алюминия процесс протекал бы практически в условиях короткого замыкания, что негативно влияет на срок службы питающего трансформатора.

В качестве боросодержащего вещества может быть использован порошок бора, но он по стоимости значительно превосходит порошок технического карбида бора.

Пример 1. Предложенным способом борируют образцы из сталей 45, 20Х, У8, ШХ15 в форме цилиндров 0 14 мм и высотой 12 мм, которые имеют сквозное отверстие с резьбой для крепления к токовводам. Борируют мерительный инструмент - калибры в виде гладких предельных пробок

0 9,022-0,004 и 5,955-0,004.

Перед упаковкой деталей в контейнер на них наносят слой твердого электролита. Для этого обезжиренные образцы окунают в расплав электроли- та, находящийся при 730-760°С„ Части деталей, подлежащие борированию, выдерживают в расплаве 2-3 мин и из

0

0

Q 5

0

5

0

5

274

влекают. На их поверхности остается слой расплава толщиной 1,0-1,2 мм. При необходимости нанесения слоя электролита большей толщины детали охлаждают и повторно окунают в расплав, после чего толщина слоя расплава на них составляет 2,0-2-2 ммс

В дальнейшем детали закрепляют в кольцеобразном держателе, снабженном- токовводами, выходящими через керамические изолятору в крышке наружу из контейнера. На дно контейнера засыпают порошковую смесь и устанавливают держатель с деталями внутри контейнера так, чтобы не было непосредственного контакта между деталями и корпусом. Далее контейнер заполняют смесью так, чтобы поверхности, подлежащие борированию, были полностью скрыты, К токовводам присоединяют отрицательный полюс от источника постоянного тока, а к корпусу контейнера, т„е. к смеси, - положительный.

Контейнер загружают в муфель печи, разогретой до температуры бориро- вания. При достижении в контейнере равновесной «температуры на токовводы подают напряжение.

Экспериментально установлено, что наилучшие результаты дает борирова- ние при напряжении 13-35 В и соответствующей плотностей тока 0,2- 1,7 А/см2.

Борировакие образцов и деталей проводят при 850-1000°С в течение 1,5- 6 ч. По окончании выдержки отключают напряжение, вынимают контейнер из печи и охлаждают на воздухе.

В процессе распаковок контейнеров установлено, что во всех случаях на поверхности образцов остается слой . смеси, спекшийся со слоем электролита. Налипшую смесь удаляют с поверхности образцов легкими ударами деревянного молотка. Налипшая смесь под ударами раскалывается и отслаивается от поверхности образцов, которые остаются чистыми, матово-серого цвета. Других мер по очистке поверхности борированных образцов не требуется

Из борированных образцов приготавливают микрошлифы, которые подвергают микроструктурному анализу на микроскопе МИМ-8. Измеряют толщину борированных слоев, качество слоев, т.е„ наличие пор, микротрещин, неоднород- чостей толщины Проверяют микротвердость слоев на приборе ПМТ-3„ Выпол- яют фазовый рентгеноструктурный анализ слоев на дифрактометре ДРОН-1.

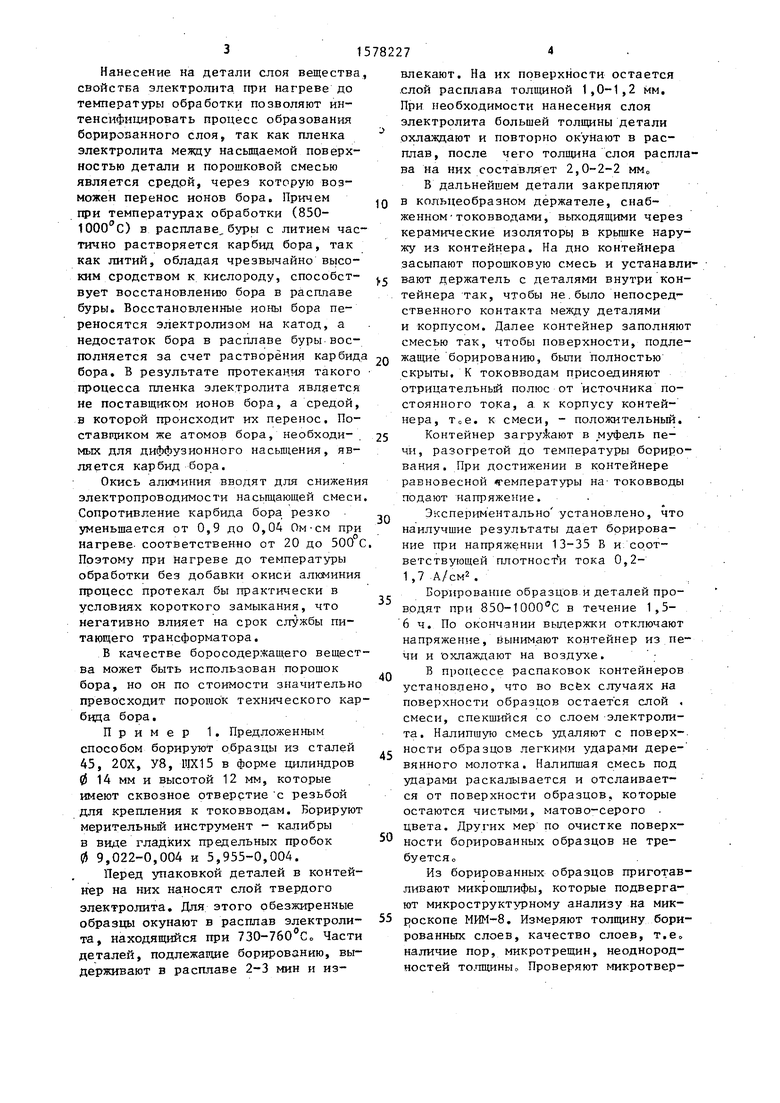

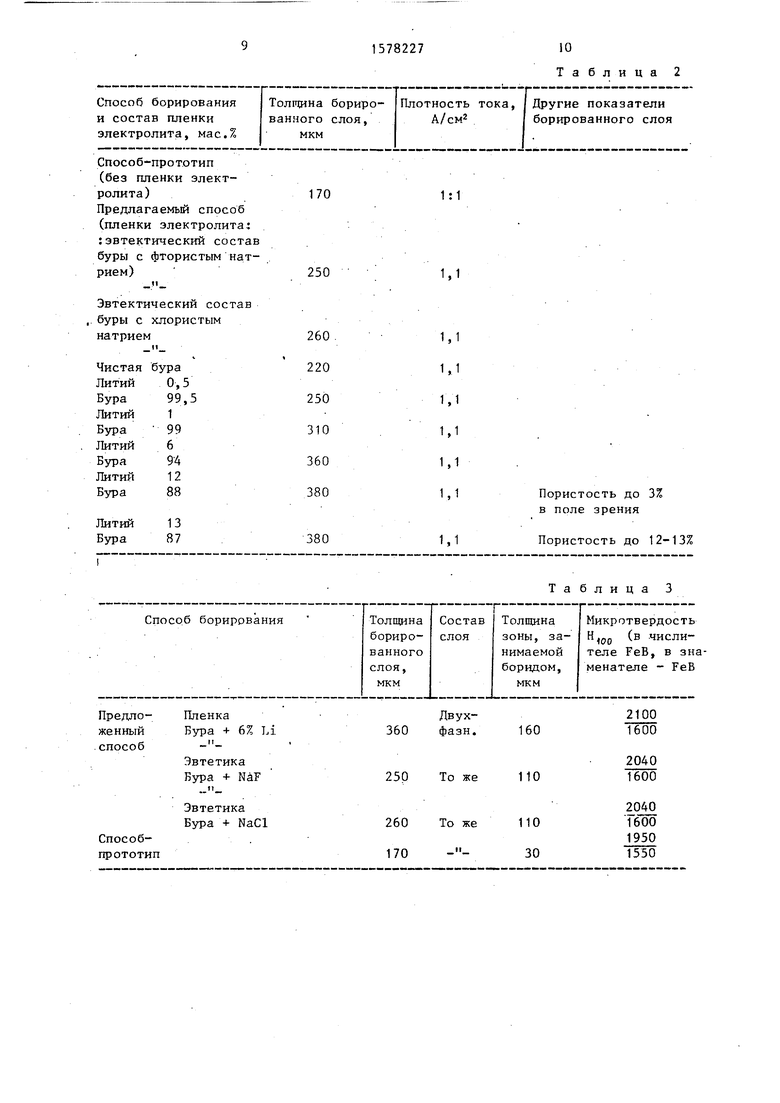

Экспериментально установлено, что толщина слоев и плотность тока, подводимого к борируемым деталям, зависят от состава насыщающей смеси и состава электролита. В табл. 1 приведена зависимость параметров бориро- ванных слоев на стали 20Х, полученных при 920°С в течение 5 ч, от содержания карбида бора при оптимальном составе электролита (бура обезноженная +5% Li).

Из данных, приведенных в табл„ 1, следует, что оптимальным в борирующей смеси является содержание карбида бора в пределах 20-50%. При его содержании менее 20% уменьшается и становится неравномерной толщина бориро- ванных слоев, а при содержании более 50% резко возрастает электропроводность среды, что приводит к росту плотности тока. В результате возрастания плотности тока на борируемой поверхности появляются наросты аморфного бора, которые можно удалить только лишь механической шлифовкой,

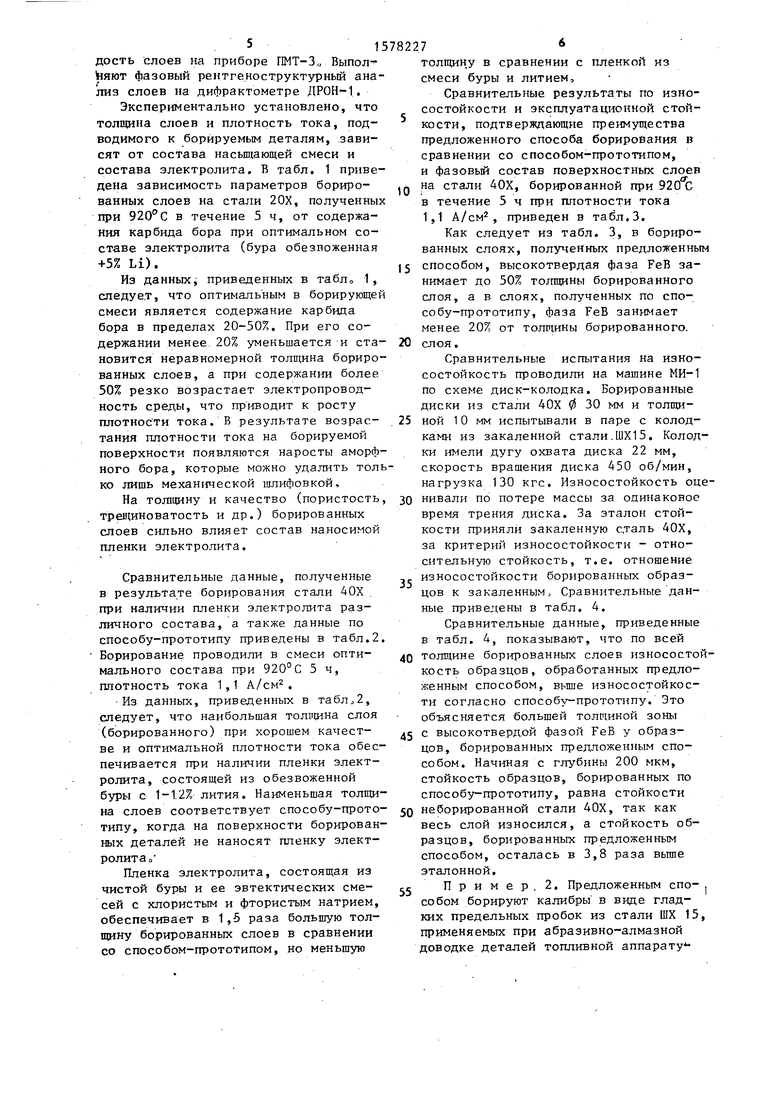

На толщину и качество (пористость, трещиноватость и др.) борировэнных слоев сильно влияет состав наносимой пленки электролита.

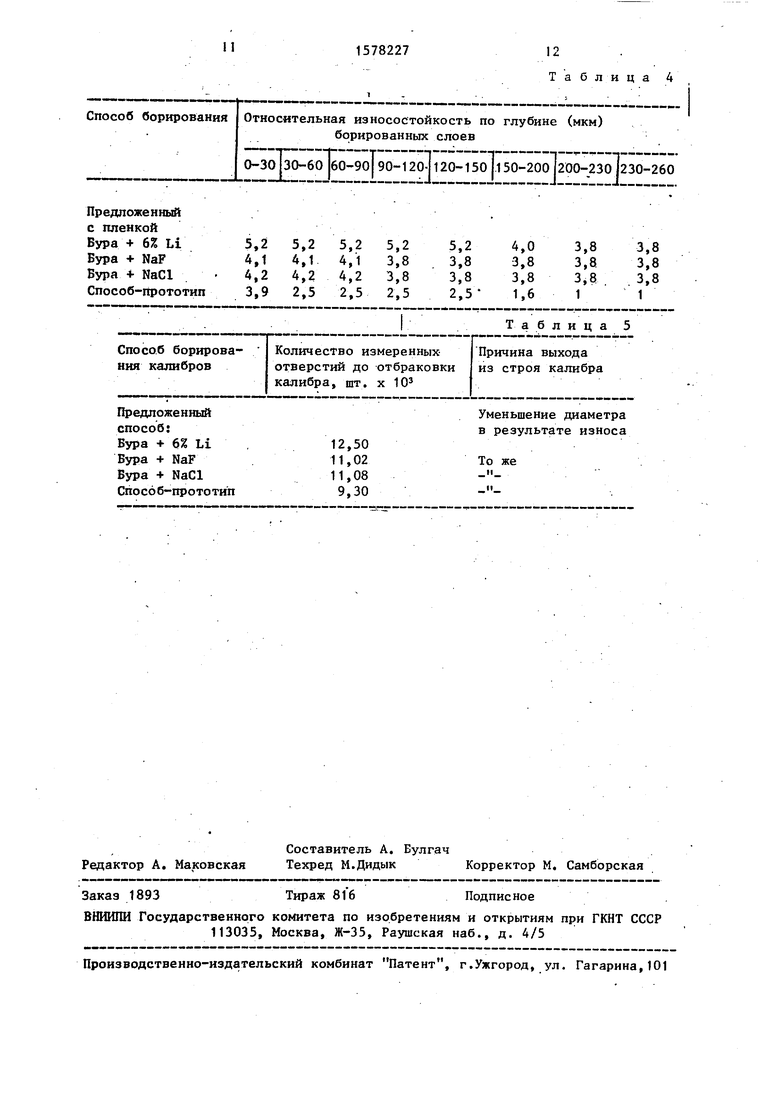

Сравнительные данные, полученные в результате борирования стали 40Х при наличии пленки электролита различного состава, а также данные по способу-прототипу приведены в табл.2. Ворирование проводили в смеси оптимального состава при 920°С 5 ч, плотность тока 1,1 А/см2.

Из данных, приведенных в табл,2, следует, что наибольшая толщина слоя (борированного) при хорошем качестве и оптимальной плотности тока обеспечивается при наличии пленки электролита, состоящей из обезвоженной буры с 1-12% лития. Наименьшая толщина слоев соответствует способу-прототипу, когда на поверхности борирован- ных деталей не наносят пленку электролит а „

Пленка электролита, состоящая из чистой буры и ее эвтектических смесей с хлористым и фтористым натрием, обеспечивает в 1,5 раза большую толщину борированных слоев в сравнении со способом-прототипом, но меньшую

0

5

0

5

толщину в сравнении с пленкой из смеси буры и литием,

Сравнительные результаты по износостойкости и эксплуатационной стойкости, подтверждающие преимущества предложенного способа борирования в сравнении со способом-прототипом, и фазовьй состав поверхностных слоев на стали 40Х, борированной при в течение 5 ч при плотности тока 1,1 А/см2, приведен в табл.3.

Как следует из табл. 3, в борированных слоях, полученных предложенным способом, высокотвердая фаза FeB занимает до 50% толщины борированного слоя, а в слоях, полученных по способу-прототипу, фаза FeB занимает менее 20% от толщины борированного. слоя.

Сравнительные испытания на износостойкость проводили на машине МИ-1 по схеме диск-колодка. Борированные диски из стали 40Х 0 30 мм и толщиной 10 мм испытывали в паре с колодками из закаленной стали ШХ15. Колодки имели дугу охвата диска 22 мм, скорость вращения диска 450 об/мин, нагрузка 130 кгс. Износостойкость оценивали по потере массы за одинаковое время трения диска. За эталон стойкости приняли закаленную сталь 40Х, за критерий износостойкости - относительную стойкость, т.е. отношение износостойкости борированных образцов к закаленным, Сравнительные данные приведены в табл. 4.

Сравнительные данные, приведенные в табл. 4, показывают, что по всей толщине борированных слоев износостойкость образцов, обработанных предложенным способом, выше износостойкости согласно способу-прототипу. Это объясняется большей толщиной зоны с высокотвердой фазой FeB у образцов, борированных предложенным способом. Начиная с глубины 200 мкм, стойкость образцов, борированных по способу-прототипу, равна стойкости 0 неборированной стали 40Х, так как весь слой износился, а стойкость образцов, борированных предложенным способом, осталась в 3,8 раза выше эталонной.

Пример. 2. Предложенным спо- , собом борируют калибры в виде гладких предельных пробок из стали ШХ 15, применяемых при абразивно-алмазной доводке деталей топливной аппарату40

5

0

5

5

ры - втулок плунжерных и распылительных пар

Для борирования берут изношенные калибры, т.е. вышедшие по размеру за пределы допуска. Борирование выполняют при 930°С в течение 4 ч. На поверхность пробок наносят пленку электролита (бура +6% лития) толщиной 1,2 мм. Борирующая смесь состоит из смеси карбида бора с окисью алюминия, взятых в соотношении 1:1, Между пр обками и смесью прокладывают постоянное напряжение 18 В при соответствующей плотности тока 1,2 А/см2.

В результате борирования на поверх цности пробок формируется вотированный слой толщиной 260 мкм. Диаметр пробок возрбс на 520 мкм, что приводит к восстановлению заданного размера с запасом на механическую доводку 80 мкм.

.После доводки алмазным порошком до 0 9:022 -° 004 и 0 5,255-°-004 пробки были испытаны в промышленных условиях на участке абразивно-алмазной доводки цеха . топливной аппаратуры КЗТЗ.

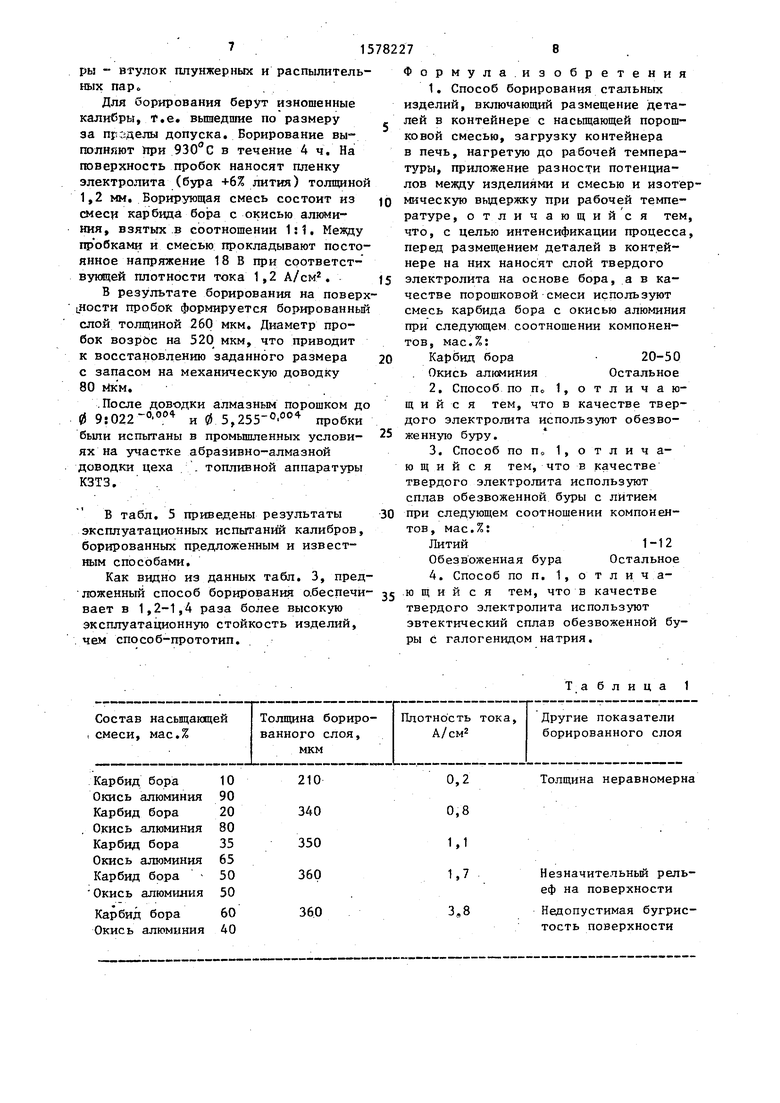

В табл. 5 приведены результаты эксплуатационных испытаний калибров, борированных предложенным и известным способами.

Как видно из данных табл. 3, предложенный способ борирования абеспечи- вает в 1,2-1,4 раза более высокую эксплуатационную стойкость изделий, чем способ-прототип.

0

5

0

5

0

5

Формула изобретения

1.Способ борирования стальных изделий, включающий размещение деталей в контейнере с насыщающей порошковой смесью, загрузку контейнера

в печь, нагретую до рабочей температуры, приложение разности потенциалов между изделиями и смесью и изотермическую выдержку при рабочей температуре, отличающийся тем, что, с целью интенсификации процесса, перед размещением деталей в контейнере на них наносят слой твердого электролита на основе бора, а в качестве порошковой смеси используют смесь карбида бора с окисью алюминия при следующем соотношении компонентов, мас.%:

Карбид бора 20-50 Окись алюминия Остальное

2.Способ по По отличающийся тем, что в качестве твердого электролита используют обезвоженную буру.

3.Способ по По отличающийся тем, что в качестве твердого электролита используют сплав обезвоженной буры с литием при следующем соотношении компонентов, мас.%:

Литий1-12

Обезвоженная бура Остальное

4.Способ по п. отличающийся тем, что в качестве твердого электролита используют эвтектический сплав обезвоженной буры с галогенидом натрия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ борирования стальных деталей | 2017 |

|

RU2677548C1 |

| Способ борирования стальных деталей под давлением и контейнер с плавким затвором для его осуществления | 2019 |

|

RU2714267C1 |

| Состав для борирования | 1978 |

|

SU765398A1 |

| СПОСОБ БОРИРОВАНИЯ ВИНТОВЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2000 |

|

RU2191219C2 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2221078C2 |

| Состав для борирования стальных изделий | 1988 |

|

SU1571102A1 |

| Способ скоростного борирования стальной детали | 2016 |

|

RU2622502C1 |

| Состав для диффузионного борирования стальных деталей | 1977 |

|

SU632749A1 |

| СПОСОБ БОРИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ И СОСТАВ ДЛЯ БОРИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1987 |

|

SU1452182A1 |

| Способ борирования стальных деталей | 1983 |

|

SU1171561A1 |

Изобретение относится к металлургии, в частности к химико-термической обработке, и может быть использовано в машиностроении при поверхностном упрочнении деталей машин путем борирования. Цель изобретения - интенсификация процесса. Способ борирования включает нанесение на поверхность обрабатываемых изделий слоя твердого электролита на основе бора, последующее размещение этих изделий в контейнере с насыщающей смесью, содержащей, мас.% : карбид бора 20-50

окись алюминия остальное, нагрев изделий до рабочей температуры и выдержку при этой температуре при приложенном между обрабатываемыми изделиями и насыщающей смесью постоянно электрическом напряжении. При этом в качестве твердого электролита используют обезвоженную буру, сплав обезвоженной буры с литием в количестве 1-12 мас.% и эвтектический сплав обезвоженной буры с галогенидом натрия. Изобретение обеспечивает повышение скорости борирования в 1,5-2 раза по сравнению с обработкой известным способом. 3 з.п. ф-лы, 5 табл.

Карбид бора10

Окись алюминия90

Карбид бора20

Окись алюминия80

Карбид бора35

Окись алюминия65

Карбид бора -50

Окись алюминия50

Карбид бора60

Окись алюминия40

Таблица 1

Толщина неравномерна

Незначительный рельеф на поверхности

Недопустимая бугристость поверхности

Способ-прототип (без пленки электролита)170 Предлагаемый способ (пленки электролита: :эвтектический состав буры с фтористым натрием) 250

Пленка

Бура + 6% Li и

Эвтетика

Бура + NaF ..

Эвтетика Бура + NaCl

Способ- прототип

Таблица 2

1:1

1,1

Таблица 3

Двух- фазн.

То же

160

110

2100 1600

2040 1600

То же 110 30

2040 1600 1950 1550

Способ борирования

Относительная износостойкость по глубине (мкм) борированных слоев

0-30 30-60 60-90J90-120 120-150 |150-200|200-230J230-260

Предложе нный с пленкой Бура + 67, Li Бура + NaF Бура NaCl Способ-прототип

Количество измеренных отверстий до отбраковки калибра, шт. х 103

ип

12,50

11,02

11,08

9,30

Составитель А. Булгач Редактор А. Маковская Техред М.Дидык Корректор М. Самборская

Заказ 1893

Тираж 816

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Таблица 4

Таблица 5

Причина выхода из строя калибра

Уменьшение диаметра в результате износа

То же ti

Подписное

| СПОСОБ ЛЕЧЕНИЯ ДЕФОРМАЦИЙ ПЕРЕДНЕГО ОТДЕЛА СТОПЫ | 0 |

|

SU247457A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| i | |||

Авторы

Даты

1990-07-15—Публикация

1987-12-21—Подача